¿Qué es el encapsulado tridimensional de potencia (3DPP)?

Maximizar el rendimiento del sistema en prácticamente cualquier mercado o espacio de aplicación en el mundo de la electrónica tiende a depender en gran medida del subsistema de potencia, que incluye todas las fuentes de alimentación, dispositivos de conversión de potencia, filtros, dispositivos de protección e interconexiones (conectores, hilos, cables, trazas de placas de circuitos u otros). De ahí el enfoque y la caracterización en las métricas de tamaño, peso y potencia (también conocidas como factores SWaP, SWaP-C cuando se combinan con métricas de coste).

Una de las mejores herramientas en la perpetua búsqueda de la optimización del SWaP-C está en las técnicas avanzadas de encapsulado, especialmente en el área del encapsulado tridimensional de potencia (3DPP). El 3DPP es una nueva oferta de procesos vanguardistas de encapsulado que permiten obtener la máxima densidad de potencia en un formato mínimo. Cuando se aplica a convertidores CC-CC de montaje superficial, el 3DPP permite soluciones que combinan el mejor rendimiento de su clase con la máxima densidad de potencia en un formato mínimo. El resultado son productos de potencia mucho más pequeños que otros módulos de conversión de potencia y, aun así, muy eficientes sin ocupar un espacio tan costoso.

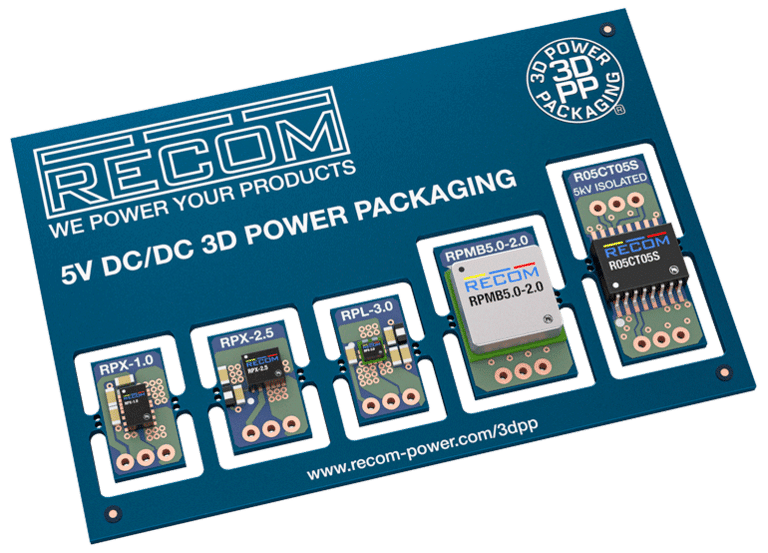

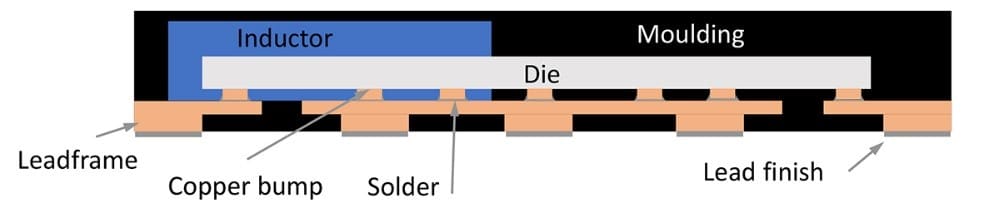

La tecnología 3DPP elimina la necesidad de una placa de circuito impreso (PCB) interna mediante el montaje de componentes intrínsecos directamente en un marco de plomo, reduciendo así la cantidad de espacio requerido por los componentes de conversión dentro del módulo. Como ejemplo de orden de magnitud, uno de los nuevos productos reguladores de conmutación 3DPP disponibles, el RPX-1.0 sólo mide 3 mm x 5 mm x 1,6 mm, lo que lo hace casi tan pequeño como un circuito integrado (CI). Esta reducción de tamaño permite a los ingenieros y diseñadores disponer de perfiles de placa de circuito impreso más estilizados con conversión de potencia integrada sin tener que recurrir a costosos diseños de convertidores personalizados. Los dispositivos con tecnología 3DPP están disponibles en varios tipos de encapsulado, como la matriz de contactos en rejilla (LGA), gull-wing, quad-flat sin plomo (QFN), bloques-y-pilares y bolas de soldadura, que pueden marcar la diferencia en aplicaciones con limitaciones de espacio.

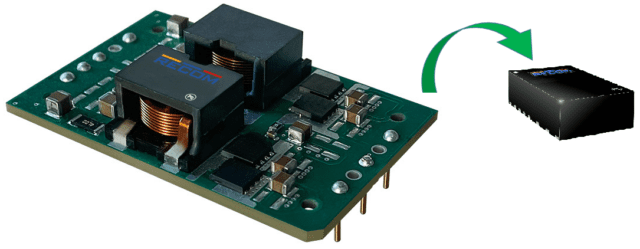

RECOM ofrece una excelente panorámica de las propuestas de valor y las últimas ofertas a este respecto. La figura abajo es un ejemplo de las soluciones de evaluación que se ofrecen para simplificar las pruebas en banco y acelerar la salida del producto al mercado.

Figura 1 – Ejemplos de soluciones CC-CC que aprovechan el 3D Power Packaging (3DPP)

Miniaturización de los convertidores CC-CC

Para entender mejor cómo el 3DPP y otras técnicas avanzadas de encapsulado impulsan la miniaturización continua de los convertidores CC-CC, resulta prudente profundizar un poco más en las diversas prácticas de encapsulado junto con los avances en la tecnología de componentes.

Combinar componentes previamente disgregados en un único conjunto no es un concepto nuevo, pero las metodologías han avanzado mucho en las dos últimas décadas. En el ámbito de las soluciones de potencia, un módulo integrado solía referirse a una implementación clásica y discreta con componentes apiñados en una fina pieza de FR-4 (también conocida como placa de circuito impreso) y cubiertos con algún tipo de tapa de plástico o metal. Las tapas se utilizaban sobre todo por estética, para dar la impresión de que se trataba de un único conjunto similar a un circuito integrado, aunque la tapa metálica también podía tener una función práctica en términos de interferencia electromagnética (EMI) y/o mitigación térmica.

Posteriormente, se impulsó la integración real de todos estos componentes desagregados en lo que hoy se conoce como integración heterogénea. La definición de integración heterogénea de la Hoja de Ruta de Integración Heterogénea (HIR) de la Sociedad de Embalaje Electrónico (EPS) del Instituto de Ingenieros Eléctricos y Electrónicos (IEEE) es la siguiente:

«La integración heterogénea se refiere a la integración de componentes fabricados por separado en un conjunto de nivel superior que, en total, proporciona una mayor funcionalidad y mejores características operativas.»

El HIR fue la culminación del trabajo de numerosas partes interesadas, líderes del sector y procesos obtenidos en talleres y conferencias que caracterizaron el estado del arte (SOTA) en este ámbito. Aunque una visión general de este esfuerzo queda fuera del alcance de este artículo de blog, cabe destacar aquí un puñado de impulsores clave específicos de los convertidores de potencia/soluciones. Recordemos la necesidad de optimizar los factores SWaP, tal y como se expuso al principio de este artículo. Mientras que el deseo de reducir el tamaño/peso puede ser más tangible, el impulso para aumentar la densidad de potencia y las estrategias para lograr ese objetivo pueden ser menos evidentes.

En la mayoría de las topologías de conmutación de potencia (es decir, las que utilizan conmutadores cuidadosamente controlados para modular la conversión de potencia de una tensión a otra), el factor de mérito (FOM) clave que determina el tamaño está relacionado con la frecuencia de conmutación del convertidor de potencia. Para evitar esbozar una serie de ecuaciones que tracen las relaciones matemáticas entre los cálculos de diseño/componentes del convertidor y la frecuencia de conmutación, sobre las que una simple búsqueda en Google arrojará abundante información, hay que tener en cuenta un par de reglas básicas. La frecuencia de conmutación es inversamente proporcional al tamaño de los componentes de almacenamiento de energía y filtrado (es decir, transformadores, inductores, toroides, choques, tapones electrolíticos, tapones de seguridad, etc.), que a menudo dominan el tamaño/peso total de la fuente de alimentación (e incluso son uno de los principales contribuyentes al tamaño/peso total del sistema).

Los efectos parásitos de la inductancia de las interconexiones más largas y las transiciones rápidas de corriente [v(t)=L*di/dt] inducidas por frecuencias de conmutación más altas pueden provocar picos de tensión catastróficos (también conocidos como transitorios) en el esquema de control de un convertidor o en el tren de potencia. Los efectos parásitos de la capacitancia derivada de la separación natural de los conductores en un sistema y las transiciones rápidas de tensión [i(t)=C*dV/dt] inducidas por frecuencias de conmutación más altas pueden provocar un almacenamiento de energía catastrófico y corrientes circulantes que pueden aparecer de muchas formas indeseables.

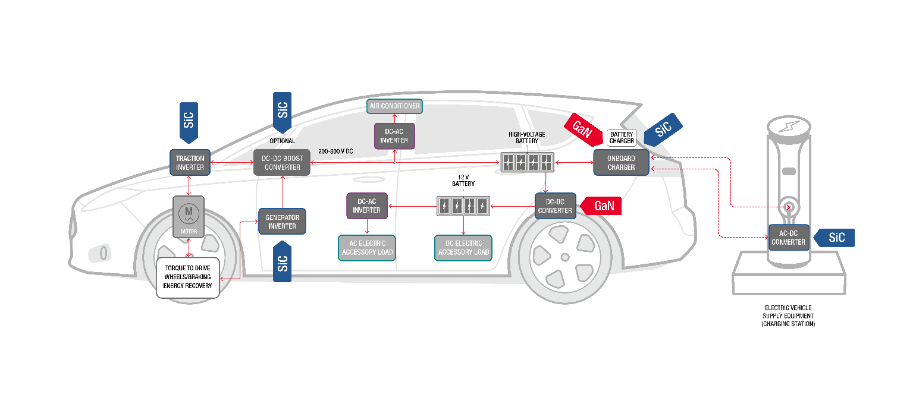

El creciente uso de semiconductores de potencia de banda ancha (es decir, nitruro de galio o GaN, carburo de silicio o SiC, etc.) en los diseños de electrónica de potencia ofrece lo mejor y lo peor de ambos mundos. Los dispositivos WBG tienen la capacidad de ofrecer aumentos significativos en la frecuencia de conmutación junto con mayores FOM térmicas (mejorando la fiabilidad y la densidad de potencia), pero también pueden venir con una curva de aprendizaje empinada que complementa sus FOM mejoradas de densidad de potencia. Aunque está fuera del alcance de este artículo, cabe señalar que incluso los circuitos de control de puerta de los dispositivos WBG pueden ser mucho más complejos debido al aumento de las velocidades de conmutación y los transitorios, que se alejan de las normas de diseño de los semiconductores de potencia de silicio tradicionales. Aquí se puede encontrar una excelente visión general y una referencia a estos retos. Aunque sin duda se trata de un tema más profundo para un futuro debate, cabe señalar que los avances en los materiales magnéticos de alta frecuencia son un factor crítico para las soluciones basadas en WBG y han recibido especial atención en la última década debido a la falta de investigación en este campo (en la parte inferior de este sitio web se puede consultar información de algunos talleres gratuitos).

Ahora que se comprende mucho mejor la necesidad de reducir el tamaño del envase, los efectos parásitos inducidos por el paquete y el apoyo al estado de la técnica en semiconductores, la atención puede centrarse en otros componentes que pueden ser beneficiosos y facilitar la integración heterogénea en los productos 3DPP. Reducir la potencia total de la solución también significa reducir el resto de dispositivos activos (circuitos integrados, interruptores) y pasivos (resistencias, condensadores, inductores, diodos) y acercarlos unos a otros integrándolos en una disposición heterogénea. En algún momento, incluso las interconexiones internas del paquete (pines, protuberancias, almohadillas, etc.) se vuelven prohibitivas e inducen parásitos no deseados. Existen numerosas tecnologías que permiten integrar dispositivos pasivos y activos. Aunque aquí no se profundizará en este tema, hay que señalar que la utilización de magnetismo planar ha facilitado enormemente las cosas. Se refiere a la transición de un sistema magnético tradicional, con cableado enrollado físicamente alrededor de un núcleo magnético voluminoso, hacia la utilización de trazas de PCB enrutadas alrededor del material del núcleo magnético para obtener un componente magnético mucho más limpio, estrechamente controlado, pero repetible y robusto.

Figura 2 – El concepto 3DPP en la serie RPX de convertidores de punto de carga (PoL) de RECOM

Como ocurre con cualquier evolución tecnológica importante, también hay que superar numerosos retos. Combinar muchos procesos de fabricación tradicionalmente disgregados requiere una cadena de suministro adaptable y una curva de aprendizaje. Los subconjuntos pueden requerir pasos adicionales en el proceso y, por tanto, desplazamientos a distintos lugares, y/o los procesos pueden combinarse en operaciones consolidadas en las que la canibalización de procesos puede conllevar curvas de aprendizaje y formación de los operarios para los nuevos aspectos. Al igual que con cualquier cambio de proceso en la fabricación, se producen cambios en cadena ascendente y descendente, que pueden incluir el procesamiento de componentes/consumibles, nuevos bienes de equipo, controles medioambientales más estrictos, supervisión mejorada del sistema de gestión de calidad (QMS), pruebas funcionales, inspección/reelaboración, manipulación/eliminación de materiales peligrosos, etc.

Como dice el viejo refrán: «nada es gratis».

Mejora de la densidad térmica y energética de las FOM

La fiabilidad, y por tanto la vida útil, de los componentes electrónicos gira en torno a la capacidad del sistema para regular las temperaturas locales del entorno y de los componentes. Si bien es cierto que la temperatura no es el único factor que rige los parámetros de calidad (es decir, la temperatura de funcionamiento mínima/máxima/reducida, el tiempo medio entre fallos o MTBF, el tiempo medio hasta el fallo o MTTF, la tasa de fallos a tiempo o FIT, etc.), mantener la electrónica «térmicamente feliz» es siempre una buena estrategia para una vida útil sólida del producto que cumpla los parámetros de funcionamiento y la vida útil previstos.

El 3DPP puede plantear algunos retos térmicos al apretar las cosas unas contra otras. Esto puede ocurrir en forma de calor radiante de los dispositivos adyacentes que afecta a sus vecinos, aunque la capacidad de atrapar este calor puede reducirse simplemente eliminando el espacio vacío en un conjunto de otro modo más grande. Al fin y al cabo, el aire es un excelente aislante (tanto térmico como eléctrico). Un reto térmico importante en cualquier sistema que combine materiales heterogéneos puede venir de intentar equilibrar los diferentes coeficientes de expansión térmica (CTE) [7]. Este reto es especialmente pronunciado en los ensamblajes heterogéneamente integrados descritos anteriormente, que plantean los mayores retos de todos los procesos anteriormente separados, combinando metales, cerámica, fibra de vidrio, diversas tintas, colas/adhesivos y otros materiales en un gran sándwich. Por si no pareciera suficiente desafío, este artículo ni siquiera se atreverá a abordar el impacto de estos factores en los conjuntos electrónicos híbridos flexibles (FHE).

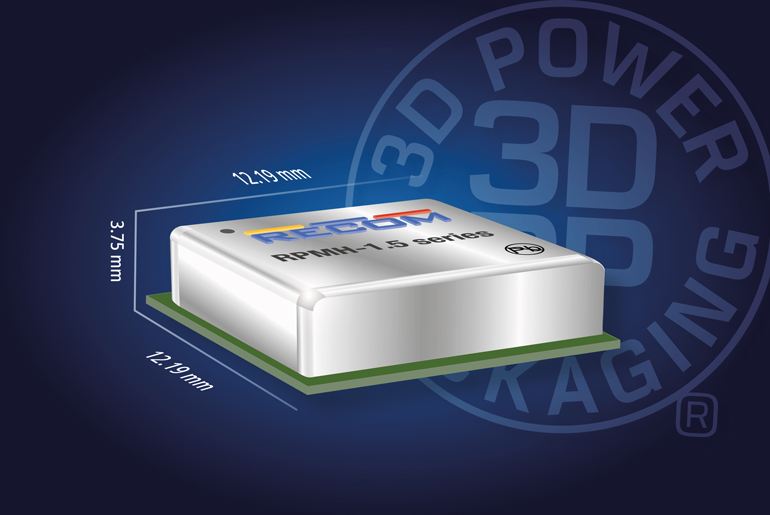

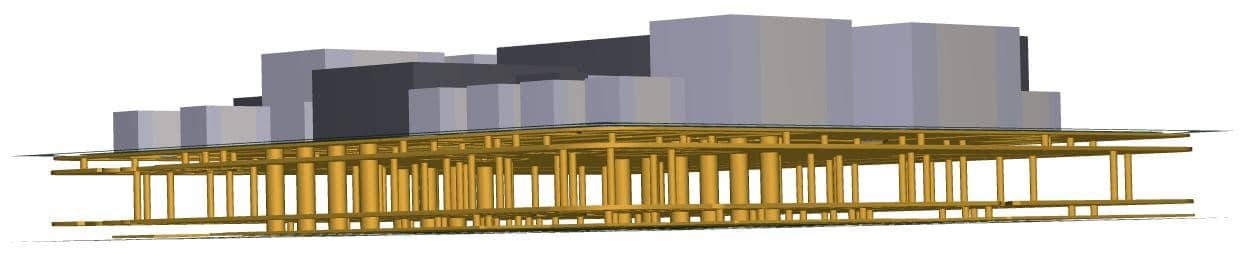

A la inversa, el 3DPP también (y en general más) ofrece oportunidades para alejar el calor de la fuente y transferirlo a donde pueda mitigarse de forma más rápida y eficaz. La posibilidad de eliminar las patillas externas y conectar directamente los módulos de alimentación de dispositivos de montaje en superficie (SMD) a las placas de circuito impreso es una victoria para la térmica y la calidad (por ejemplo, menos problemas con las patillas insertadas manualmente, las juntas de soldadura, etc.). Como muestra la figura siguiente, la alta densidad de potencia se consigue con una placa de circuito impreso interna multicapa, que utiliza vías ciegas y conectadas para lograr una buena conductividad térmica y un uso eficiente del espacio disponible.

Figura 3 – Visualización interna en 3D de los reguladores de conmutación de la serie RPM de RECOM

Sacar el calor del paquete de forma más eficiente también facilita la capacidad de extenderlo a masas térmicas mayores (es decir, planos de potencia del sistema, vaciados de cobre más grandes, ensamblajes adyacentes). Desde el exterior del paquete, también se puede utilizar más eficazmente la mitigación térmica a nivel de sistema (es decir, disipadores, refrigeración por convección o aire forzado, placas base refrigeradas por agua, materiales de interfaz térmica o TIM, etc.).

El valor del 3DPP en aplicaciones críticas

Es difícil captar en un breve artículo todas las ventajas y mejoras que el 3DPP puede aportar a una línea de productos. Aunque aquí se han presentado muchas, hay algunos factores que impulsan particularmente los factores de importancia crítica.

Es raro conocer a algún interesado en el mundo de la electrónica que no se haya visto afectado por problemas de la cadena de suministro, ya sea la garantía de abastecimiento, el aprovisionamiento de materias primas, las falsificaciones, los aranceles, la logística del transporte u otros. Como nos demostró la reciente pandemia de COVID, incluso los consumidores finales son ahora más conscientes de cómo todas estas cuestiones, aparentemente tan lejanas, pueden repercutir en la inflación a través del coste del coche que compran o de los alimentos que hay en las estanterías del supermercado.

En aplicaciones críticas, la consolidación orgánica de procesos que conlleva el uso de tecnologías 3DPP puede ayudar a mitigar muchos de los riesgos y quebraderos de cabeza enumerados anteriormente, donde hay mucho menos margen de error. La incorporación de más procesos en una única operación de fabricación no sólo obliga a grupos como Compras, Planificación de Recursos Empresariales (ERP) y Calidad/Ingeniería de Componentes a afilar sus lápices, sino que también obliga a una mayor colaboración y a pensar más allá del primer pedido para garantizar el éxito de la colaboración. Estos puntos pueden ser realmente importantes en situaciones catastróficas (por ejemplo, casos de fuerza mayor, disturbios políticos, etc.), cuando el plan de continuidad de la actividad (BCP) debe ponerse en marcha para transferir las operaciones entre fábricas (quizás incluso países) lo más rápidamente posible.

La consolidación de los procesos y la gestión de la cadena de suministro también conllevan una reducción de los gastos generales y logísticos. El mayor control y automatización aplicados al ensamblaje y la fabricación de componentes (especialmente magnéticos) mejora la fiabilidad del producto, AL TIEMPO que se aplican economías de escala, lo que constituye una excelente receta para impulsar la optimización SWaP y la reducción de costes interanual (YoY).

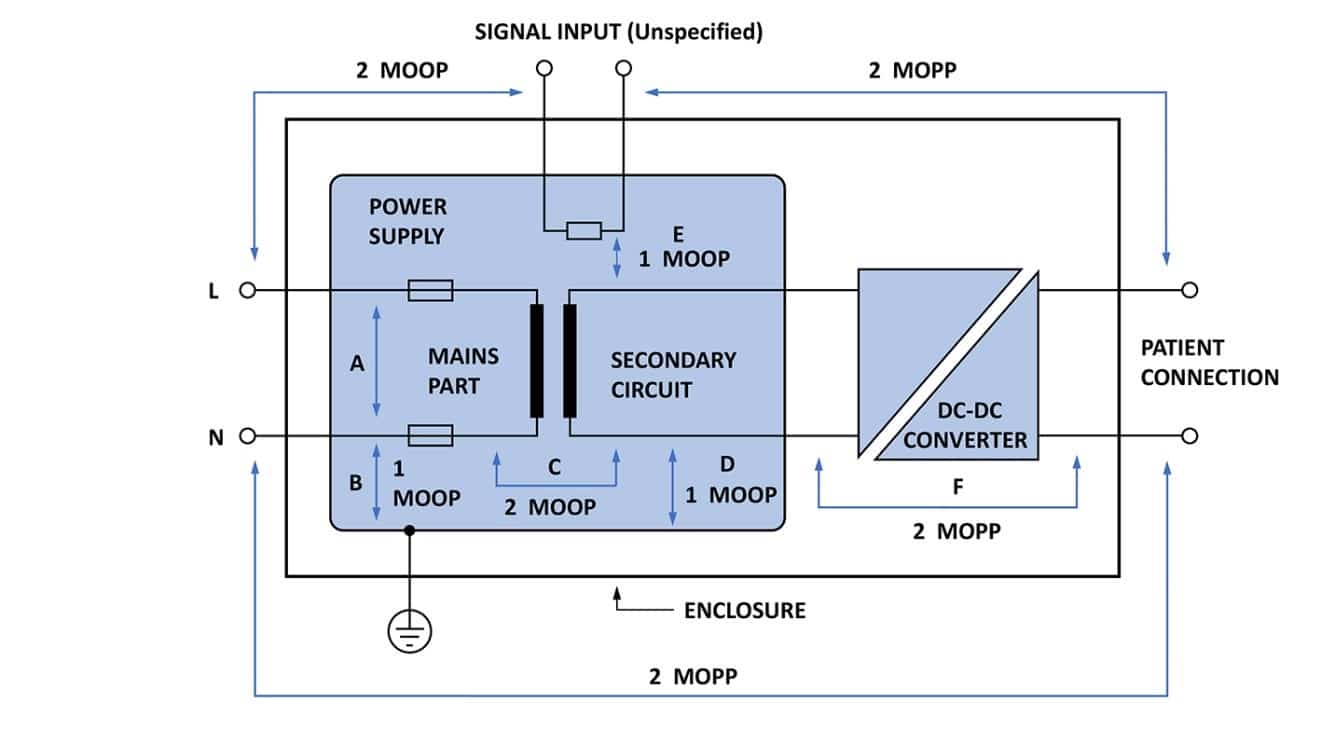

Los equipos médicos (y casos de uso similares con elevados requisitos de aislamiento/seguridad) son un ejemplo de aplicación crítica en la que el 3DPP puede añadir mucho valor. El aislamiento de grado médico con certificación de seguridad es necesario en diferentes grados, según los niveles de medios de protección del operador (MOOP) y medios de protección del paciente (MOPP).

Figura 4 – Un escenario de alimentación médica que permite el máximo nivel de conexión con el paciente con piezas económicas

Un ejemplo de convertidor CC-CC que consigue un alto nivel de aislamiento de grado médico combinando todas las ventajas del 3DPP aquí descritas es el R05CT05S de RECOM, recientemente lanzado al mercado. Se trata de una pieza económica de 0,5 W con entrada nominal de 5 V y salidas seleccionables de 3,3 V o 5 V, alternativamente 3,7 V o 5,4 V, para proporcionar tensiones de cabeza para reguladores de baja caída (LDO). El convertidor se presenta en un paquete SMD compacto de 10,3 mm x 7,7 mm y sólo 2,65 mm de altura para aplicaciones con limitaciones de espacio. La especificación más destacada del producto para aplicaciones médicas es su capacidad nominal continua de 2 x MOPP / 250 VCA según IEC/EN 60601-1 con una tensión de prueba de 5 kVCA. También tiene una capacitancia de acoplamiento de sólo 3,5 pF, para una corriente de fuga insignificante en aplicaciones de 250 VCA / 50 Hz. En aplicaciones no médicas, los valores nominales son aún más impresionantes: aislamiento reforzado a una tensión de trabajo de 800 VCA según la norma EN 62368-1. La temperatura de funcionamiento es de hasta 140 °C con reducción de potencia y la pieza incorpora funciones de habilitación, sincronización y recorte junto con un bloqueo por subtensión.

Cabe señalar que estas propuestas de valor también pueden extenderse a sistemas no críticos que siguen necesitando aislamiento de baja potencia para aplicaciones como puertos de comunicación externos, por ejemplo con una red de área de controlador (bus CAN), bus serie universal (USB) o alimentación a través de Ethernet (PoE), que son omnipresentes en los espacios de aplicaciones de automoción, informática y consumo.

Conclusión

Puede que el encapsulado no sea siempre lo primero que viene a la mente cuando se considera el futuro de las hojas de ruta de la electrónica, pero como se ha repasado en este artículo, existen numerosos e importantes factores de rendimiento y calidad ligados directamente al encapsulado.

El 3DPP y la integración heterogénea están produciendo mejoras evolutivas en el encapsulado y, por tanto, casi todas las principales prioridades cuando se trata de optimizar el SWaP-C a nivel de solución energética y de sistema global.

¿Desea probar las soluciones mejoradas del 3DPP para ver la diferencia que puede marcar en un diseño? ¡Póngase en contacto con RECOM (info@recom-power.com) para conocer estos productos y empezar a acelerar las mejoras en SWaP-C en sus hojas de ruta de productos hoy mismo!