El gran auge de los vehículos eléctricos pone de manifiesto la importancia de las baterías. Seica ha estudiado y realizado una nueva tecnología para su verificación.

Con el uso de los vehículos eléctricos en todo el mundo se ha desarrollado un creciente interés por el ciclo vital de las baterías en su complejidad, ya sea por ejemplo, sobre las sustancias químicas, sobre la metodología de producción o sobre la posibilidad de su reciclado. Basta acceder al portal de cualquier red social para encontrar publicidad no solo de coches y autobuses eléctricos, sino también de drones capaces de transportar paquetería o personas de forma autónoma en el espacio aéreo. Los fabricantes de aviones han realizado prototipos experimentales alimentados totalmente por baterías, a la espera de un próximo salto tecnológico que permita tener una mayor duración de las mismas.

Con la creciente atención al sector y a la necesidad de baterías de elevadas prestaciones, espera cada OEM (Original Equipment Manufacturer) definir las mejores soluciones para sus necesidades. Por ejemplo, las baterías de óxido de litio y cobalto son muy utilizadas en el mercado doméstico, mientras por problemas de seguridad han sido juzgadas inadecuadas para las aplicaciones de los sectores de automoción y transporte.

Las sustancias químicas más comunes utilizadas en el mercado del transporte son: litio-níquel-cobalto-aluminio (NCA), litio-níquel-manganeso-cobalto (NMC), litio- óxido de manganeso (LMO), litio-titanio (LTO) y litio-hierro-fosfato (LFP).

Las OEM al hacer su elección deben evaluar el campo de aplicación y tener presente sus aspectos fundamentales: energía, potencia, vida útil, prestaciones, costo y seguridad. Diversas pueden ser las valoraciones del usuario, que puede valorar prioritaria una mayor duración respeto a un costo inferior.

La mayor parte de las OEM han decidido comprar baterías de productores conocidos, ya confirmados y con experiencia en este mercado. Por otra parte, algunas fábricas automovilísticas colaboran directamente con fabricantes de baterías, jugando un rol fundamental en la globalización de su producción. Con esta globalización ha emergido un elemento clave, a veces tratado marginalmente respecto al tema de las sustancias químicas presentes y a la de la larga duración, es decir la fase de producción y verificación de las baterías.

La producción

La producción y la verificación de las baterías pueden ser realizadas de dos modos:

El productor de la batería colabora con un integrador que tiene la experiencia en el ámbito de construcción mecánica.

El productor proyecta y desarrolla el mismo una solución a su medida.

Hace diez años, o quizás más, era posible ver en el área de producción soluciones proyectadas a medida y áreas de trabajo integradas a la verificación e inspección.

Estas áreas de trabajo eran bastante rudimentarias y existieron cuando el sector estaba aún en sus inicios y se podía hacer frente a la demanda.

Estas soluciones, altamente personalizadas, eran generalmente lentas, verificando solo algunas celdas a la vez y usaban tecnología mecánica obsoleta, como por ejemplo el uso de motores paso a paso

Desde el punto de vista software y de gestión de la información no disponían de herramientas lo suficientemente sofisticadas para elaborar todo el flujo de la información y sobre todo no estaban en grado de generar fácilmente programas de verificación para las diferentes configuraciones de baterías o paquetes de baterías, soluciones mucho más comunes y difundidas hoy en día.

Crecen las exigencias de verificación

Ya que los materiales y las sustancias químicas restan generalmente constantes para la duración de una particular batería, no se trata tan solo de verificar los materiales físicos o “la energía” almacenada en la batería, sino también el proceso productivo, en general midiendo y verificando las conexiones de las celdas de la batería en el polo positivo y negativo de los bornes.

Estas conexiones son esenciales para la duración de la batería y podría haber repercusiones térmicas causantes de energías discontinuas. Por lo que es fundamental que el fabricante de la batería o la OEM, que producen o montan la batería, garanticen la fiabilidad de la conexión de las celdas individuales a los bornes.

Hay tres elementos cruciales a tomar en consideración en la elección de la mejor solución para la verificación de la producción de las baterías: velocidad, configurabilidad y elevada fiabilidad del test.

Dada que el área de trabajo diseñadas para la verificación y la inspección usadas inicialmente se volvieron inadecuadas para sostener el crecimiento de los volúmenes y la rápida evolución tecnológica, los fabricantes han tenido que buscar otras soluciones de verificación que fueran capaces de afrontar todos estos aspectos.

La verificación con sondas móviles

La verificación con sondas móviles ha sido probablemente la primera solución automática estándar adoptada por los fabricantes de baterías y estos sistemas son actualmente ampliamente utilizados para medir las conexiones eléctricas entre las diversas partes que componen la batería. Originalmente los sistemas “flying probe” eran utilizados en versiones “adaptadas”; en vez de medir los valores del componente, corto o continuidad sobre una placa montada, testeaban las conexiones electromecánicas de la batería.

En un cierto momento se decidió un enfoque más innovador, desarrollar una nueva solución que respondiera mejor a los requerimientos de verificación de las modernas baterías y a su constante desarrollo en términos de velocidad, configurabilidad y fiabilidad.

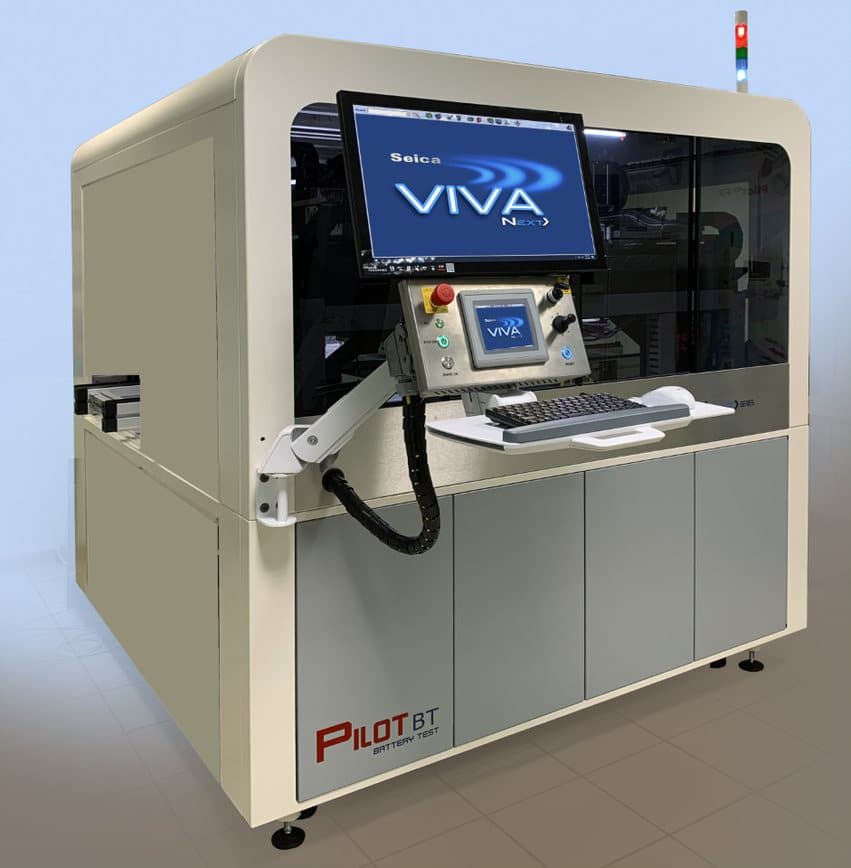

Seica Pilot BT: velocidad, configurabilidad y elevada fiabilidad

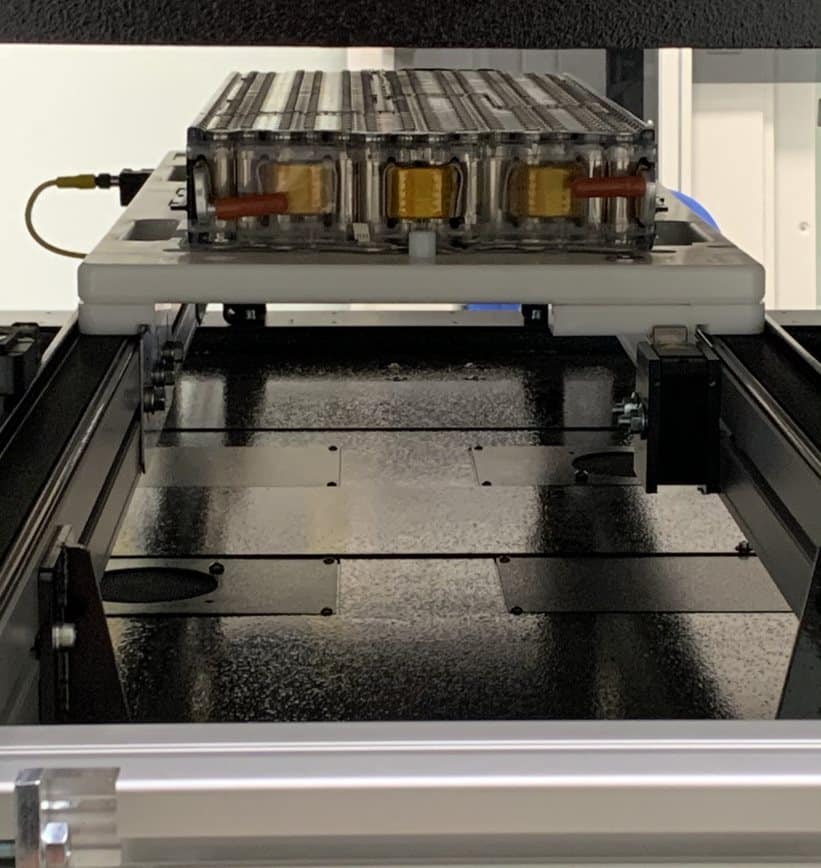

La alta productividad está garantizada con la nueva estructura hardware del sistema Seica Pilot BT battery test, dotado en la configuración máxima con cuatro sondas móviles, es capaz de realizar Kelvin test paralelos muy precisos de 16 celdas a la vez, alcanzando una tasa de producción de casi 2400 celdas por minuto, más del doble que lo que era disponible hasta ahora.

La configurabilidad del sistema, es decir la capacidad de adaptarse a la verificación de diferentes tipos de baterías, es fundamental porqué no todas las baterías son realizadas del mismo modo. En la generación precedente de los sistemas flying probe la posición de la sonda ponía algunas limitaciones en términos de flexibilidad de la verificación de la producción.

La solución de Seica supera esta limitación gracias a “conectores móviles “, dispuestos en configuración de 2 hasta 16 canales con orientación de los ejes en dirección X ó Y. El concepto puede ser mejor clarificado por un ejemplo. Si un cliente está verificando una determinada configuración de baterías en el primer turno de trabajo y después debe testear una batería diferente en el segundo turno, podrá fácilmente cambiar los conectores móviles para preparar el sistema para la segunda configuración.

Otro factor importante es la variedad de las dimensiones del paquete de baterías, por lo cual el fabricante debe poder modificar la configuración del sistema de verificación para albergar productos de diferentes dimensiones y peso. El sistema Pilot BT permite verificar paquetes de baterías de dimensiones hasta 1050 x 865 mm (41,33” x 34,05”) y hasta un peso de 100 Kg.

La fiabilidad del sistema utilizado es fundamental por difícil que sea. La producción de baterías, de sus celdas y paquetes de celdas podría incluso ser considerada una operación autónoma. En teoría, las OEM o los fabricantes de baterías podría añadir un poco de litio, una pizca de hierro, una taza de “salsa secreta” en la tolva… y entonces obtener una nueva celda de batería!. Obviamente se trata de una simplicidad excesiva, pero la única fiabilidad es a través de sistemas de producción con limitada intervención del operario.

Disponer de una solución de verificación en grado de alcanzar este objetivo es difícil, porqué las baterías tiene una mayor tolerancia respecto a placas montadas. Debe considerarse la tolerancia del simple posicionamiento de las baterías en el paquete, de las baterías respecto a los bornes, del palet respecto al transportador y al paquete de baterías que se debe verificar y así sucesivamente. En este escenario la capacidad de contactar de forma fiable con las celdas individuales para su verificación es esencial. Esto significa que el sistema de verificación debe ser capaz de verificar un alto número de fiduciales, para garantizar la máxima precisión posible, y verificar de forma muy rápida y precisa, prácticamente en tiempo real, cualquier tolerancia inusual del paquete de baterías para poder realizar correcciones “al vuelo”. La presencia de escáner láser, de telecámeras de alta precisión y un software especializado, como los incluidos en la Pilot BT, son fundamentales para poder eliminar aproximaciones y regulaciones de las tolerancias, pasando a un proceso de verificación completamente automático.

Una solución de verificación automática estándar puede ofrecer una alternativa de nivel superior respecto a los remedios “caseros” que muchos fabricantes han usado hasta ahora, con el beneficio de obtener un alto nivel de fiabilidad y eficacia, con un mantenimiento fácil gracias a un autodiagnóstico eficaz y a la presencia de piezas estándar.

Centrándonos sobre los conceptos clave de velocidad, configurabilidad y fiabilidad, la nueva solución de verificación, como PIlot BT, permite a los OEM y a los fabricantes de baterías de concentrarse sobre los aspectos de su propia actividad, ya sea que se trate de fabricantes de automóviles o de baterías. Con un crecimiento del mercado de las baterías que se estimó para el 2020 entre 25 y 60 billones de dólares, es sin duda prudente tener el ojo puesto a las soluciones de verificación existentes.

Aquí los precursores serán los vencedores, salvo eventuales climas políticos negativos o fuertes desequilibrios en el costo del petróleo, grandes innovaciones en la tecnología de las baterías están en el horizonte. Va a ver aún inevitables sacudidas en el mercado de los vehículos eléctricos, pero muchos coinciden en el hecho que el mercado de los vehículos eléctricos continuará su ascenso.

Un crecimiento de más de 30 años

Fundada en el 1986, Seica S.p.A. (www.seica.com) es una empresa innovadora de alto contenido tecnológico, que diseña y construye soluciones vanguardistas para la verificación y la soldadura selectiva de circuitos y módulos electrónicos.

La unión de la profunda experiencia en la tecnología electrónica, en los sistemas y en el proceso industrial, han permitido a Seica convertirse en líder y proveedor mundial de soluciones productivas y de verificación, con una base instalada de más de 2200 sistemas en los cuatro continentes. La empresa ha adoptado el concepto de Industria 4.0, desarrollando soluciones para la monitorización y la recogida de la información de los sistemas y de los establecimientos industriales para optimizar los procesos productivos, de mantenimiento y de gestión de la energía. La sede central de la empresa está situada en Strambino (TO)/ Italia , con sucursales en Estados Unidos, Alemania, China, México y Francia, y con una amplia red de representantes que cubren el resto del mundo. Desde el 2014 el Grupo Seica incluye Seica Automation , situada en Milán, que proyecta y construye sistema para manipulación de circuitos impresos, además de otras soluciones de automatización para la industria electrónica. Estanflux S.A. (www.estanflux.com) es el representante de Seica y Seica Automation para España y Portugal.