Autor: Noa Margolin, Forschungs- und Entwicklungsingenieurin, Vicor Corporation

Leistungsmodule mit hoher Dichte ermöglichen es 48-V-Systemen, Gewicht und Leistungsverluste zu reduzieren

Batteriebetriebene Elektrofahrzeuge (EVs) haben ein ernstes Gewichtsproblem. Viele Elektrofahrzeuge wiegen bis zu 33 % mehr als ihre Pendants mit Verbrennungsmotor. So erklärte der Präsident des National Transportation Safety Council in den USA: „Der Ford F-150 Lightning wiegt zwischen 900 und 1.400 kg mehr als die nicht-elektrische Version.“ Darüber hinaus kam das National Bureau of Economic Research zu dem Schluss, dass die Beladung eines Fahrzeugs mit 450 kg das Todesrisiko bei einem Unfall um etwa 47 % erhöht.

Infolgedessen stehen Autohersteller vor großen Einschränkungen, wenn sie versuchen, Elektrofahrzeuge mit mehr Autonomie, Sicherheit und elektronischem Inhalt zu entwickeln. Dies ist eine der größten Forschungs- und Entwicklungsherausforderungen, mit denen dieser Sektor jemals konfrontiert war.

Trotz des Ausmaßes dieser Herausforderung können die Bedenken von Herstellern, Verbrauchern und Gesetzgebern gemildert werden, wenn herkömmliche EV-Stromnetze, die sich durch ihr Übergewicht auszeichnen, durch 48-V-Zonenarchitekturen ersetzt werden, in denen ein 48-V-Bus das bisherige 12-V-System ersetzt. Der Einsatz einer zonalen Architektur auf Basis hochdichter Leistungsmodule führt zu einer Gewichtsreduzierung auf drei Arten. Diese neue Architektur erleichtert den Übergang von Kabeln mit dickem Durchmesser zu viel dünneren und reduziert so das Gewicht um bis zu 85 %. Darüber hinaus können Niederspannungs-Hilfsbatterien entfernt und mit Leistungsmodulen virtualisiert werden, wodurch das Batteriegewicht vollständig eingespart wird. Schließlich optimiert das neue, auf Leistungsmodulen basierende Stromnetz das Wärmemanagementsystem und reduziert das Gewicht um bis zu 33 %.

Daher reduziert der Übergang zu einer Zonenarchitektur als Alternative zur traditionellen zentralisierten Architektur das Gewicht erheblich und verbessert die Gesamteffizienz des Energiesystems.

Einführung von 48 V: eine offensichtliche und bevorstehende Verbesserung bei Elektrofahrzeugen

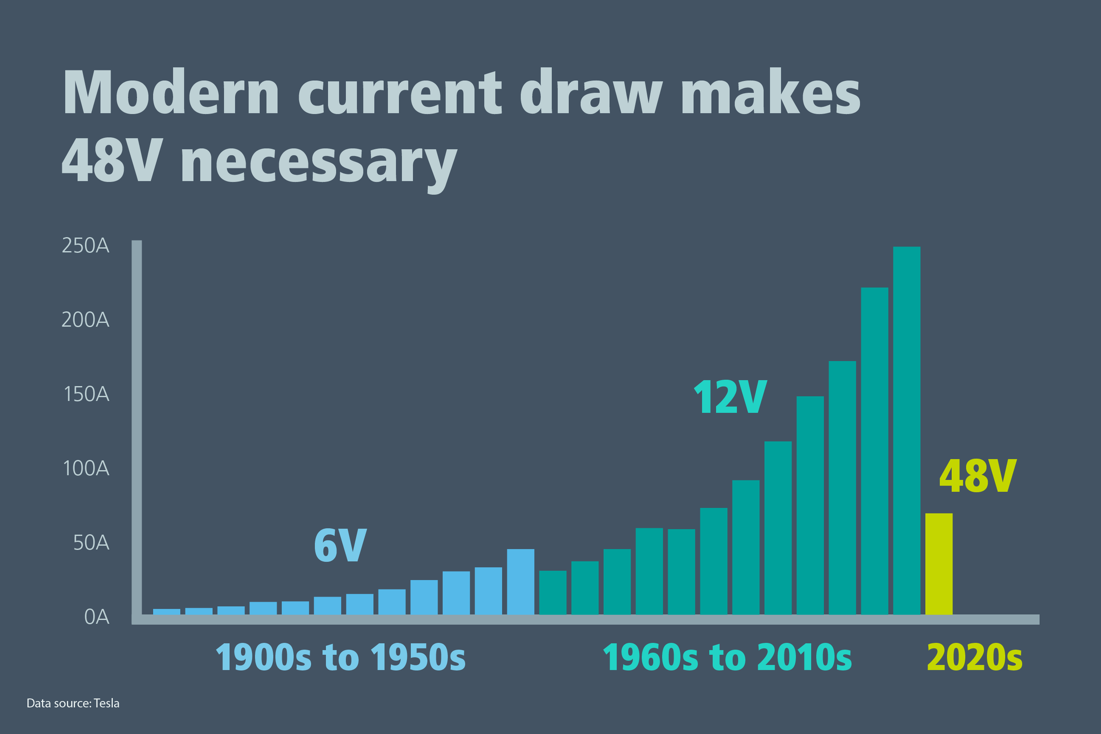

Abbildung 1: Durch die Umstellung auf ein 48-V-System wird der Gesamtstromverbrauch im Fahrzeug von über 250 A auf unter 75 A reduziert, ohne dass sich dies auf den elektrischen Inhalt des Fahrzeugs auswirkt. Seit 1908 ist der Energiebedarf in Automobilen durch den Einbau von Elektronik in Fahrzeuge exponentiell gestiegen. In den 1960er Jahren erhöhten die Hersteller die Spannung von 6 V auf 12 V, was zum ersten Mal seit 60 Jahren zu einem Stromabfall führte. Derzeit nutzen die meisten Hersteller trotz der Nachfrage nach mehr Strom weiterhin den 12-V-Bus. Im Jahr 2023 kündigte Tesla als erster Hersteller die vollständige Einführung des 48-V-Busses im gesamten Fahrzeug an, was die aktuelle Nachfrage erheblich verringern wird.

Bei neuen Fahrzeugen wurden in jedem Entwicklungszyklus neue elektronische Schaltkreise integriert, um Schutz, Sicherheit und Autonomie zu verbessern. Jede hinzugefügte Funktion erhöht den Verbrauch, und wenn die Batterie fest und standardisiert ist, führt dies zu einem exponentiellen Anstieg des Stroms. Wie der aktuelle Trend zeigt (Abbildung 1), ist das Stromnetz, das auf einer zentralisierten Architektur basiert, nicht nachhaltig. Die einzige Möglichkeit, den steigenden Strombedarf zu decken und gleichzeitig nachhaltige Stromstärken bereitzustellen und dabei das Gewicht der Verkabelung zu minimieren, besteht darin, die Arbeitsspannung durch eine Zonenarchitektur auf bis zu 48 V zu erhöhen.

Aktuelle Elektrofahrzeuge werden von einer Hochspannungs-Hauptbatterie (im Allgemeinen 400 V oder 800 V) angetrieben, die nicht nur den elektrischen Traktionsmotor, sondern auch eine Vielzahl von Niederspannungsverbrauchern wie Klimaanlage, Fahrzeugheizung, Sitze und Infotainmentsysteme mit Strom versorgen muss. Ein Stromnetz reduziert die Hochspannung auf 48 V und 12 V der Hilfsbatterien, die diese Subsysteme versorgen.

Die Einführung einer 48-Zonen-Architektur bietet eine Chance unter Berücksichtigung des Ohmschen Gesetzes: Bei gleicher Stromversorgung erfordert eine 12-V-Quelle eine vierfache Stromsteigerung im Vergleich zu einer 48-V-Quelle. Daher ist das Kabel für 12V meist auch viermal dicker als für 48V.

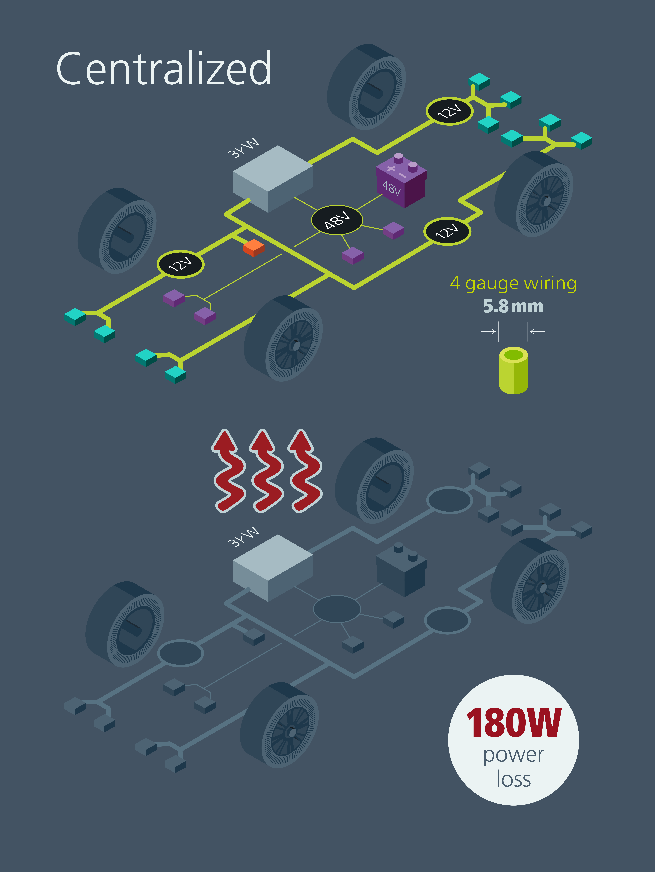

Abbildung 2. Heutige Automobile nutzen zwei Arten von Stromnetzen: die zentralisierte 12-V-Architektur und die schnell wachsende 48-V-Zonenarchitektur. Die erste basiert auf einer dicken 12-V-Verkabelung, während die zweite dünne 48-V-Verkabelung verwendet, die viel leichter ist, den Wärmeverlust reduziert und den Strom um bis zu das Vierfache reduziert.

Der Niedergang der zentralisierten 12-V-Architektur

Das zentralisierte 12-V-System ist seit den 1960er Jahren die traditionelle Stromversorgungsarchitektur, die in Automobilen verwendet wird. Diese Architektur besteht aus einem sperrigen Kasten in einem Gehäuse, der eine Reihe diskreter Komponenten enthält, einschließlich aller DC/DC-Wandler. Hochspannung für den Übergang von 48 V auf 12 V. Um den 12-V-Strom zu den Ladepunkten zu transportieren, sind dicke, schwere Kabel erforderlich. Hinzu kommt, dass dieses zentralisierte Stromversorgungssystem aufgrund der inhärenten Ineffizienz der herkömmlichen DC/DC-Umwandlung eine erhebliche Menge an Wärme aus dem Gehäuse erzeugt, was häufig eine intensive Flüssigkeitskühlung erfordert, was wiederum zu mehr Gewicht führt.

Der Einsatz von 48-V-Leistungsmodulen mit hoher Dichte kann im Extremfall eingesetzt werden, um an Ladepunkten effizient bis zu 12 V umzuwandeln. Damit haben Hersteller die nötige Flexibilität, Ladegeräte im Laufe der Zeit schrittweise von 12 V auf 48 V umzustellen. Dies hilft Ihnen, die Vorteile der Verwendung von 48 V schnell zu nutzen und dabei nur minimale Änderungen an der Systemarchitektur vorzunehmen.

Die 48-V-Zonenarchitektur reduziert Wärme- und Stromverluste

Dieses innovative 48-V-Zonenarchitektursystem nutzt das Ohmsche Gesetz und stellt einen Paradigmenwechsel für die Branche dar: Die DC/DC-Umwandlung erfolgt näher an den Ladepunkten und nicht innerhalb der zentralen Box. Nach diesem Ansatz ermöglicht die Umwandlung der Hochspannung in 48 V einen sicheren 48-V-Bus im gesamten Fahrzeug. Die Umstellung von 48V auf 12V erfolgt am Ladepunkt. Durch die Stromführung mit 48 V statt mit 12 V können Kabel dünner, leichter und deutlich wirtschaftlicher sein (Abbildung 2). Dieses kleinere, flexiblere Kabel lässt sich auch einfacher im Fahrzeug installieren. Diese Technik verteilt auch die von DC/DC-Wandlern erzeugte Wärmeverluste gleichmäßiger im gesamten Fahrzeug und ermöglicht so den potenziellen Einsatz von am Fahrgestell montierten Luftkühlungs- und Wärmeleitungslösungen.

Berechnung der Gewichtseinsparung

Die 48-V-Zonenarchitektur passt sich besser an den steigenden Strombedarf von Elektrofahrzeugen an und reduziert gleichzeitig das Fahrzeuggewicht auf drei Arten:

- Verkabelung: ~85 % Gewichtsreduzierung

Die Einführung der 48-V-Zonenarchitektur bedeutet, herkömmliche dicke 4-V-Kabel mit 273 Gauge und 12 g/m durch 10-V-Kabel mit 27 Gauge und 48 g/m zu ersetzen. Dadurch wird das Gewicht der Verkabelung um ca. 85 % reduziert.

- Wegfall der Zusatzbatterie: Gewichtsreduzierung ~ 100%

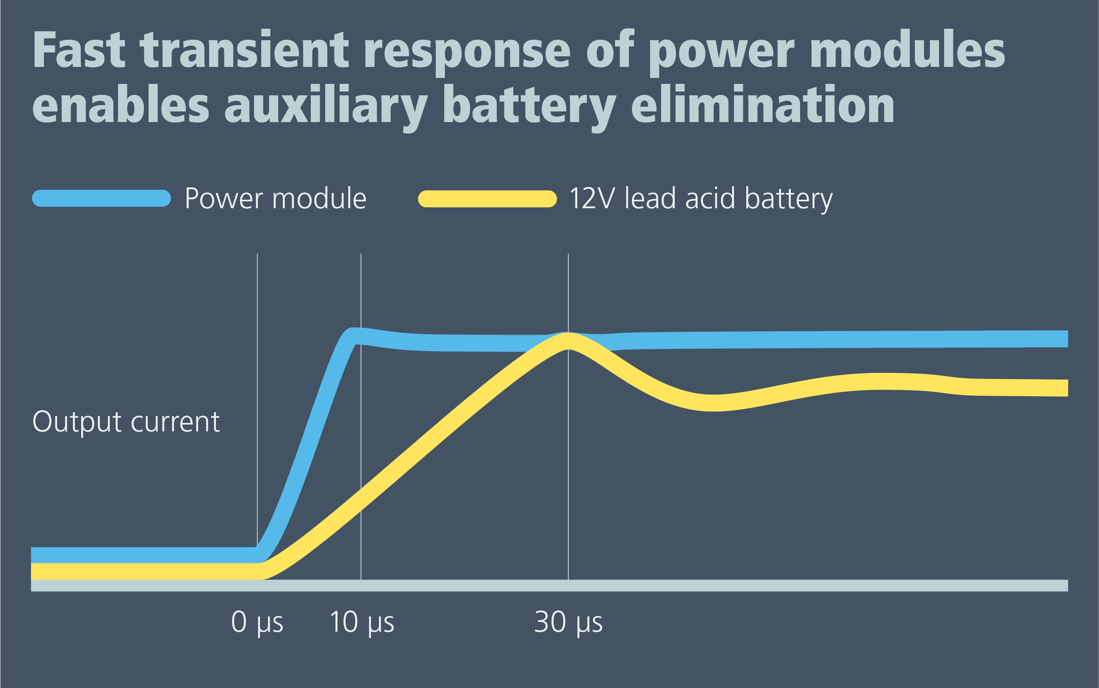

Abbildung 3: Leistungsmodule bieten ein schnelleres Einschwingverhalten als 12-V-Blei-Säure-Batterien und erzeugen so eine virtuelle Batterie, die die alte, schwere 12-V-Batterie ersetzen kann.

Eine auf Leistungsmodulen basierende Zonenarchitektur ermöglicht es Ihnen, die Reaktion des DC/DC-Wandlers auf Transienten zu beschleunigen, indem Sie eine virtuelle Batterie erstellen. Daher reproduzieren 12V/48V-Zonenstrommodule die Eigenschaften von 12/48V-Niederspannungsbatterien und machen die physische 12V-Batterie vollständig überflüssig, wodurch 100 % ihres Gewichts eingespart werden.

- Optimierung des Zuführsystems: ~33 % Gewichtsreduzierung

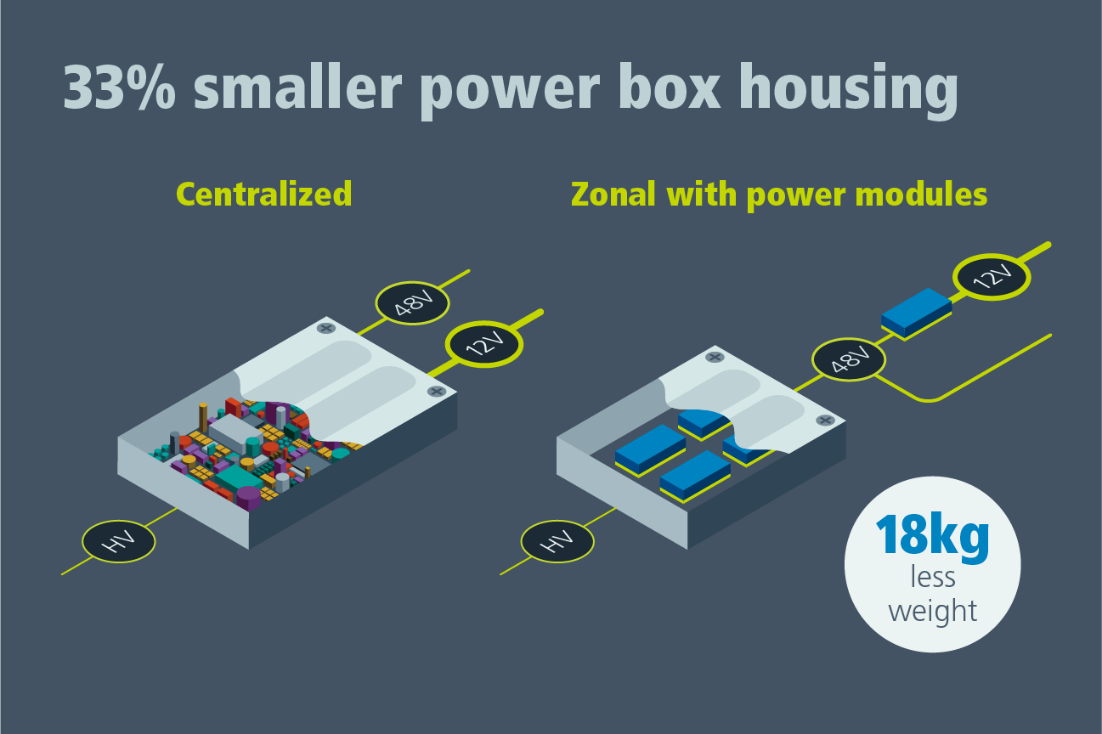

Abbildung 4: Die Größe des zentralen Kastens kann durch den Einsatz von Leistungsmodulen und einer Zonenarchitektur reduziert werden, da die Wärme an den Endpunkten, an denen die 48-V-Lasten in 12-V-Lasten umgewandelt werden, effizienter abgeführt werden kann.

Durch den Ersatz des zentralen Systems durch ein Zonensystem wird die Umstellung von 48 V auf 12 V von der Box zu den Ladepunkten verschoben. Die neue Power-System-Box auf Basis von High-Density-Power-Modulen zur Versorgung von 48 V wird bis zu 33 % kleiner sein, sodass ihr Gewicht um bis zu ein Drittel (33 %) reduziert werden kann.

In einem herkömmlichen zentralisierten 12-V-System erzeugen die diskreten Komponenten eine hohe Umgebungstemperatur im Inneren des Gehäuses, während das auf hochdichten Leistungsmodulen basierende Stromversorgungssystem weniger Wärme erzeugt und die Module am Lastpunkt im Gehäuse effizient gekühlt werden können. Durch diese Verbesserungen kann das Gewicht des Flüssigkeitskühlsystems um bis zu 7 % reduziert werden.

Verwandeln Sie Gewicht in eine Chance

Autohersteller profitieren in mehrfacher Hinsicht von der Zonenarchitektur. Um dies zu veranschaulichen, denken wir über die Auswirkung einer Gewichtsreduzierung auf die größere Autonomie des Fahrzeugs nach.

Das Gewicht des Fahrzeugs beeinflusst seinen Verbrauch und seine Reichweite. Allerdings kann das zusätzliche Gewicht die Auswirkungen auf die Reichweite abschwächen, wenn es zur Vergrößerung der Batteriegröße verwendet wird. Die zusätzliche Batterie sorgt für eine größere Energiespeicherung und verbessert somit die Autonomie.

Laut einer Studie von Vicor kann eine Zonenarchitektur auf Basis hochdichter Leistungsmodule das Fahrzeuggewicht um bis zu 18 kg reduzieren (Tabelle 1). Wenn dieses Gewicht ersetzt wird durch

Mit 18 kg Zellen in der Batterie kann die Reichweite des Elektrofahrzeugs auf bis zu 6.400 km pro Jahr gesteigert werden, ohne dass es zu einer Nettogewichtszunahme kommt.

Diese Zahl ist bedeutsam, wenn man bedenkt, dass ein Fahrer in den USA nach Angaben der Federal Highway Administration durchschnittlich 23.000 km pro Jahr zurücklegt. Daher kann der Einsatz der 48-V-Zonenarchitektur die jährliche Ladezeit um bis zu 30 % verkürzen (Tabelle 2) und die Distanz erhöhen, die das Fahrzeug mit jeder Ladung zurücklegen kann.

| Gewichtsreduzierung durch Zonenarchitektur | ||

| Gewichtsreduzierung | ||

| Verdrahtung | Mit 10-Gauge-Kabel (48 V) | 2,5 kg |

| Hilfsbatterie | Eliminiert | 13,0 kg |

| Kühlsystem | 20 kg, 7 % Reduzierung | 1,5 kg |

| Power-Box | 2,7 kg, 33 % Reduzierung | 1 kg |

| 18 kg | ||

Tabelle 1: Die Kombination aus einer 48-V-Zonenarchitektur und hochdichten Leistungsmodulen spart bei kompakten Elektro-SUVs etwa 18 kg Gewicht.

| 30 % weniger jährliche Ladezeit | ||

| VE mittel | EV effizienter | |

| Autonomie pro Ladung | 571 km | 805 km |

| Autonomie pro Ladung mit zonalem Gewichtsverlust | 602 km | 848 km |

| Erhöhte Autonomie durch zonalen Gewichtsverlust | 31 km | 43 km |

| Erhöhte Autonomie (x3 Aufladungen/Woche) | 93 km | 129 km |

| Erhöhte Autonomie (x52 Wochen/Jahr) | 4.836 km | 6.708 km |

| Ladezeit gespart | 21% | 30% |

Tabelle 2: Eine verbesserte Reichweite ermöglicht den Fahrern eine größere Reichweite pro Ladung und reduziert so die Anzahl der pro Jahr erforderlichen Ladungen.

Innovieren, um zu beseitigen

Elektrofahrzeuge sind übergewichtig und dieser Trend ist weder nachhaltig noch vorteilhaft für das Wachstum der Nachfrage nach Elektrofahrzeugen. Die zentralisierte 12-V-Architektur mit ihrem diskreten Gehäuse und ihren Komponenten muss sich zu einer 48-V-Zonenarchitektur weiterentwickeln, um das Stromnetz und das Wärmemanagementsystem des Elektrofahrzeugs zu optimieren. Die Zonenarchitektur kann die Reichweite auf bis zu 6.400 km pro Jahr erhöhen oder zur Erhöhung der Sicherheit elektronischer Funktionen eingesetzt werden.

Die effizientesten Zonenarchitekturen verwenden kleine, leichte Konverter am Lastpunkt. Module mit hoher Leistungsdichte und Effizienz sind die beste Wahl für die Umwandlung von 48 V auf 12 V.

Angesichts der heutigen Komplexität der Leistungselektronik im Automobil müssen Hersteller kreativ sein, um Gewicht zu sparen und die Leistung zu steigern. Vicor, der führende Anbieter von Hochleistungs-Leistungsmodulen, fördert Innovation und Kreativität. Die kompakten Leistungsmodule, Architekturen und Topologien von Vicor bieten Automobilherstellern flexible und skalierbare Stromversorgungslösungen für die Hochspannungsumwandlung im gesamten Fahrzeug. Diese Energiemodule sind einfach zu installieren und stellen eine Alternative zu den traditionellen diskreten Designs dar, die bisher in zentralisierten Energiesystemen verwendet wurden. Kleine und kompakte Leistungsmodule sind die beste Option und eine natürliche Komponente für eine 48-V-Zonenarchitektur, das Stromnetz der Zukunft für die Automobilindustrie.