¡Esta es la Quinta parte de una serie de blogs de seis partes de Mouser Electronics! Al final del artículo le mostramos un enlace para poder leer la Sexta parte…

Suministrar silicio con energía

Por Mark Patrick, Mouser Electronics

¿Qué temas se tratarán en la serie?

La energía industrial será objeto de análisis en esta serie del blog: ¿Cómo facilitarán las nuevas tecnologías de materiales y técnicas de diseño el ahorro energético en la próxima década?

Blog 1: Introducción: La conversión de la energía industrial del futuro

Blog 2: Los conversores en la Cuarta Revolución Industrial

Blog 3: El valor de la alimentación a través de Ethernet (PoE)

Blog 4: La captación de energía en el ámbito industrial

Blog 5: PoL: Los circuitos industriales ante los desafíos energéticos

Blog 6: La siguiente década de la energía industrial

Los entornos industriales pueden ser extremos

Hasta ahora, en estos artículos del blog, hemos abordado los extremos internos de los niveles de energía industrial: desde accionamientos de motores por kW hasta la captación de energía en µW para la energía de nodos del IIoT. No cabe duda de que el entorno industrial puede ser muy variado, con cientos o incluso miles de amperios que fluyen alrededor de las líneas eléctricas y tensiones de hasta 690VCA en los edificios. Durante el cambio de las cargas y el funcionamiento de los contactores son habituales las sobrecargas y los transitorios, también las interferencias electromagnéticas se emiten y conducen a un alto nivel, y las temperaturas y las fuerzas vibratorias pueden ser intensas. Y en medio de esta maraña de efectos ambientales, las CPU, las FPGA y otros tipos de circuitos para el tratamiento de datos mantienen el control de toda la actividad con la elevada fiabilidad prevista, sin interrumpir la productividad y minimizando el tiempo de inactividad.

Para lograr este milagro, se debe controlar con precisión el entorno local de la estabilidad de alimentación, el ruido eléctrico y la temperatura, ya que los propios CI no ayudan a solucionar el problema, pues consumen decenas de amperios, a veces fuera de alimentaciones inferiores a 1V con grandes fases de carga.

Control de procesos

Resultaba factible disponer de una arquitectura de energía centralizada (CPA) cuando el control de procesos implicaba encender y apagar los motores y la lógica digital era alimentada por TTL de 5V. Un único armario conversor de CA/CC alimentaba las líneas de baja tensión para las tarjetas de un bastidor del armario de mando. Las corrientes de carga eran bajas, las caídas de tensión controlables y el margen de ruido de la lógica aceptaba la captación en los cables largos. Sin embargo, a medida que las velocidades de los procesadores y el consumo de energía fueron aumentando, las líneas de tensión bajaron primero a 3,5V y luego a 3,3V. El sistema CPA se volvió inviable y se adoptó una nueva arquitectura de generación de energía distribuida (DPA).

Con esta energía, un voltaje más alto, generalmente de 24V, es dirigido alrededor de un armario y los conversores CC/CC instalados en la placa reducen la tensión hasta las exigencias de la carga final.

Conversores

Los conversores, generalmente aislados, garantizan que las corrientes de circuito de tierra elevadas se mantengan próximas a la carga, lo que minimiza la interferencia. A pesar de su alto coste, tenían la ventaja de que un suministro de 24V podía tener una batería de reserva. Las tarjetas, duplicadas en una configuración redundante, podían permitir el «intercambio en caliente» si se producía algún fallo.

Al aumentar la demanda de procesamiento, aumentó también la necesidad de contar con varias líneas de alimentación y se incrementó la tensión principal hacia los 0,6V. Contar con más líneas de suministro suponía más conversores CC/CC aislados en cada placa.

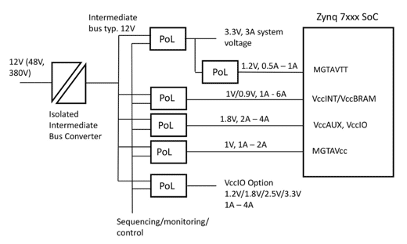

La arquitectura de bus intermedio (IBA) ofrece una solución a este reto. Muy utilizada en centros de datos, la IBA utiliza un único conversor aislado para generar una tensión de bus para cada tarjeta (tal vez de 12V) y, posteriormente, los conversores de punto de carga (PoL) de bajo coste suministran la tensión final. El conversor de bus intermedio (IBC) puede recibir la alimentación desde una línea industrial tradicional de 24V, aunque ahora suele ser mucho más alta (48V o incluso 380V) para reducir las pérdidas de corriente y resistencia. El IBC también puede ser no regulado, lo que reduce el coste del sistema, pues los conversores PoL suelen tener un amplio intervalo de entrada.

Los conversores PoL proporcionan un oasis de paz (eléctrica) a la carga final

Entonces, ¿qué exigimos actualmente a los conversores PoL? En términos generales, deben suministrar una potencia dentro del ±3% nominal (incluyendo la tolerancia inicial, los picos de ruido y los saltos de tensión provocados por los transitorios de carga). Deben ser extremadamente compactos, ya que están físicamente muy próximos a las típicas cargas de una CPU o FPGA con su infinidad de direcciones y conexiones de E/S. También deben ser eficientes para que las pérdidas de calor no aumenten significativamente la disipación de potencia de la carga. Se necesitará un circuito típico con, al menos, dos tensiones: la principal y la de E/S, además de las otras que suelen venir incluidas. En la figura 1 se muestra el ejemplo de un «árbol de energía» de un sistema en chip (SoC) Xilinx. Como se observa, puede resultar adecuado colocar los PoL en serie utilizando la potencia de uno para alimentar al siguiente.

Los PoL pueden implementarse como un CI de control en la placa principal con distintos componentes adicionales, generalmente un inductor con condensadores de entrada/salida. El MAXIM MAX17760 es un buen ejemplo, con su entrada de 4,5 V a 76 V y una salida programable de hasta 0,8V a 300 mA. Viene en una diminuta caja TDFN de 3 × 3 mm. Para corrientes superiores, se podría considerar el CI de control VICOR Pi332x-00. Con versiones disponibles de hasta 3,3 V, y una salida de 22 A. Para lograr la fase final de regulación, podría emplearse un regulador lineal de baja tensión de desconexión como elSTMicroelectronics ST730 que presenta una solución eficiente y rentable cuando la tensión diferencial de entrada y salida es baja. Por ejemplo, generar 2,1 V a partir de 2,5 V con este LDO produce una eficiencia de conversión del 84 %.

Ventajas adicionales del PoL

Un módulo PoL es una buena solución cuando el estado real de la placa de circuitos es primordial y los costes mínimos de inventario y colocación son esenciales. Frecuentemente empaquetados en formato SIP, ahorran espacio y tienen la ventaja de un conversor de alto rendimiento pretestado y listo para usar. Un ejemplo es la serie XP Power TR20, con un índice de 2 A, salidas disponibles de hasta 15 V CC y con una eficiencia del 96 %.

Los conversores PoL son los más adecuados para conseguir un entorno eléctrico tranquilo para los complejos CI actuales. Diseñados para la aplicación específica, a menudo tienen las características adicionales de secuenciamiento de la salida y capacidad dinámica de programación. Permiten ajustar la tensión de salida o incluso la respuesta del circuito de control para maximizar la flexibilidad y el rendimiento del procesador.

Los productos de gama alta también incluyen interfaces digitales, generalmente I2C con comandos PMBusTM para programar los niveles límite de la monitorización y el rendimiento.

Conclusión

El aumento del tratamiento de datos en el entorno industrial tiene como consecuencia un gran aumento de la necesidad de energía limpia y regulada, hasta ahora nunca visto. La arquitectura de bus intermedio (IBA) y los conversores de punto de carga cumplen de manera elegante y rentable con estas exigencias. La IBA proporciona una fuente aislada de energía de corriente continua de un solo extremo. Por otra parte, los conversores PoL CC/CC no aislados, más económicos, generan múltiples líneas e incluso, en algunos casos, la posibilidad de agregar además secuenciamiento de salida y de programación dinámica. Disponibles en diferentes presentaciones, pueden ahorrar espacio en la placa y ofrecen una solución de energía CC lista para instalar y usar.

En el último artículo de esta serie del blog veremos lo que la tecnología de conversión energética podrá aportar a la industria en los próximos años.

El en sitio web de Mouser encontrará más información sobre los PoL y otros productos.

Para leer la Sexta parte de la serie de MOUSER ELECTRONICS haga clic AQUÍ