¡Esta es la Segunda parte de una serie de blogs de seis partes de Mouser Electronics! Al final del artículo le mostramos un enlace para poder leer la Tercera parte…

Cambiar las topologías, cambiar los materiales

Mark Patrick, Mouser Electronics

¿Qué temas se tratarán en la serie?

En esta serie de blogs analizaremos las tecnologías de energía claves que permitirán aumentar la eficiencia del sector industrial y veremos cómo pueden los ingenieros emplear las herramientas de las tecnologías avanzadas de semiconductores, las topologías de conversión energética y las técnicas de distribución para contribuir a la eficiencia de nuestras industrias.

La energía industrial será objeto de análisis en esta serie del blog: ¿Cómo facilitarán las nuevas tecnologías de materiales y las técnicas de diseño el ahorro energético en la próxima década?

Blog 1: Introducción: La conversión de la energía industrial del futuro

Blog 2: Los conversores en la Cuarta Revolución Industrial

Blog 3: El valor de la alimentación a través de Ethernet (PoE)

Blog 4: La captación de energía en el ámbito industrial

Blog 5: PoL: Los circuitos industriales ante los desafíos energéticos

Blog 6: La siguiente década de la energía industrial

Los motores representan en torno al 50 % de la demanda energética mundial

En el primer blog, vimos cómo la industria y los motores eléctricos consumen la mayor parte de la producción mundial de energía. Dado que es probable que el consumo de energía aumente en el futuro, la conversión de una energía rentable en las aplicaciones industriales resultará vital.

Este blog aborda el uso generalizado de los motores eléctricos en la industria y las tecnologías de conmutación que los controlan. Hoy en día, los ingenieros tienen acceso a nuevos componentes y arquitecturas que les permiten controlar los motores con precisión y eficiencia energética: veamos cuáles son estas opciones.

La velocidad sí importa: el variador de frecuencia (VFD)

Por lo general, los motores de inducción industriales pueden ser bastante eficientes (alrededor del 95% a plena potencia), pero un simple control de encendido/apagado hace que el proceso sea ineficiente. Por ejemplo, la velocidad máxima rara vez es la adecuada para una actividad concreta y aquí se presenta una oportunidad para mejorar la eficiencia. Según uno de los principales proveedores de automatización industrial, una disminución de la velocidad del 20% hasta un nivel más apropiado puede suponer un aumento del 50% en el ahorro de energía. El variador de frecuencia (VFD) permite controlar la velocidad del motor variando la frecuencia de entrada eléctrica y el voltaje. Esto puede favorecer un arranque suave, permitiendo que el motor se acelere y desacelere durante el ciclo de arranque o parada.

Self Monitoring Analysis and Reporting Technology (SMART)

Los avances tecnológicos y la implementación del IIoT han hecho posible la monitorización inalámbrica de los dispositivos de velocidad variable. Los sensores SMART con detección de velocidad integrada se activan y adquieren datos únicamente cuando el motor está en funcionamiento o a la velocidad deseada. El uso de un control electrónico del motor con un variador de frecuencia (VFD) y de una monitorización inteligente reduce la tensión mecánica y permite mejorar la productividad y reducir el tiempo improductivo.

El componente de conmutación correcto marca la diferencia

Figura 2: El panorama de la tecnología de conmutación de semiconductores (creada por Mouser)

La figura 2 muestra un panorama propuesto para la aplicación de diferentes tecnologías de conmutación. Elegir la conmutación correcta puede mejorar notablemente la eficiencia.

Los controladores de motores industriales y las fuentes de alimentación de uso general son habitualmente tipos de modo conmutados: las mejores tecnologías para los conmutadores de semiconductores han sido los IGBT de alta potencia y, para una menor potencia, los MOSFET de silicio. Los IGBT nos acompañan desde los años 60, son increíblemente resistentes y cuentan con un largo historial de fiabilidad. Sin embargo, pese a sus avances de rendimiento a lo largo de los años, presentan características que limitan su velocidad de conmutación práctica

Los IGBT se desconectan con relativa lentitud y con una «corriente de cola» residual que provoca una elevada disipación a medida que la tensión del dispositivo aumenta en estado de desconexión. Esta disipación transitoria supone una pequeña contribución a las bajas frecuencias, pero se vuelve problemática a frecuencias superiores a 10kHz. Sin embargo, las frecuencias superiores son deseables, ya que permiten controlar el motor con mayor precisión, un «rizado de par» inferior y filtros EMI menores y más eficaces. Esto mantiene las emisiones dentro de los niveles reglamentarios y reduce los efectos mecánicos, como el desgaste de los cojinetes provocado por las corrientes de modo común, denominado electroerosión (EDM).

Los MOSFET no tienen el problema de la corriente de cola de los IGBT y pueden conmutarse mucho más rápidamente (hasta cientos de kHz). Sin embargo, tienen algunas limitaciones. Los IGBT tienen una caída de tensión relativamente constante cuando están en estado «encendido». Sin embargo, los MOSFET tienen una resistencia constante en estado «encendido» (RDS [on]). A potencias mayores, las pérdidas I2R se vuelven exponencialmente más significativas que las pérdidas VI de un IGBT debido al término «al cuadrado». Nuevamente, a lo largo de los años, los avances tecnológicos han ido reduciendo los valores RDS (on) de los MOSFET. No obstante, los MOSFET de silicio siguen estando habitualmente disponibles solo hasta valores nominales en torno a 1000 V, por eso se ven limitados a las aplicaciones de menor potencia.

Semiconductores de banda ancha (WBG)

Actualmente, el carburo de silicio (SiC) y el nitruro de galio (GaN) son alternativas a los IGBT y los MOSFET de silicio. Los MOSFET de SiC prometen velocidades de conmutación superiores a las velocidades de los MOSFET de silicio, pero con menor RDS (on) debido a la elevada movilidad de los electrones, a un mejor rendimiento a altas temperaturas (gracias a la mayor conductividad térmica del SiC) y a un mayor voltaje crítico de ruptura. El control de puerta para los MOSFET de SiC es algo más crítico que para los de silicio. Sin embargo, hay versiones de dispositivos de SiC disponibles como «cascodos», que son tan fáciles de operar como un IGBT o un MOSFET de silicio y que requieren una carga de puerta mucho más baja y, por tanto, menor potencia motriz.

La Industria 4.0 constituye un cambio radical

Mientras que la transición al control inteligente de los motores lleva una década o más en marcha, últimamente se están produciendo otros cambios radicales en la industria. La Industria 4.0 o el internet industrial de las cosas (IIoT) combinan la robótica, la automatización avanzada, la inteligencia artificial (IA), la informática en la nube y la comunicación en la red. De esta manera contribuyen a que las industrias sean más productivas, flexibles y eficientes en términos energéticos.

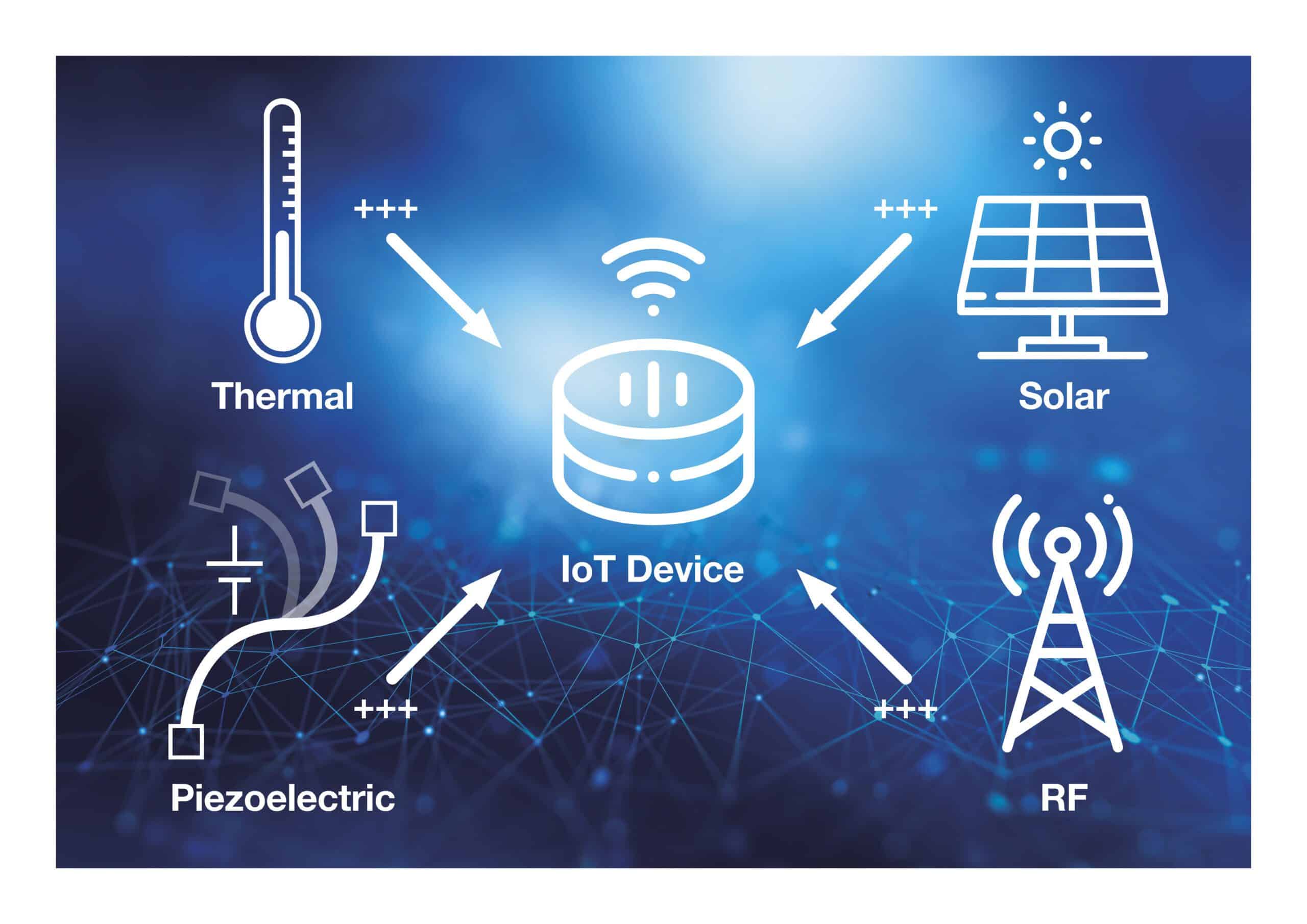

La conexión a la nube permite consolidar de forma segura las variables del proceso, los resultados y las condiciones ambientales circundantes con un dominio centralizado y un control desde múltiples sitios. También existe un movimiento, denominado «edge computing», a favor de incorporar inteligencia a los numerosos sensores y actuadores. Esta inteligencia favorecerá una toma de decisiones autónoma, local y rápida. Por otra parte, se verá afectada la arquitectura de las fuentes de alimentación de los equipos del entorno industrial. Los armarios de control con buses de 24VCC provenientes de transformadores de corriente monofásicos o trifásicos de carril DIN de redes eléctricas de CA darán paso a convertidores de corriente distribuidos y de menor potencia en los sensores, en los que se necesita la energía más precisa y limpia. La corriente de entrada a estos convertidores se podría suministrar mediante:

- baterías reemplazables, aptas para las aplicaciones de menor potencia

- pequeños adaptadores CA-CC (si la red eléctrica está disponible)

- la alimentación a través de Ethernet (PoE) con un transformador CC-CC integrado

- la captación de energía

En los siguientes dos blogs de esta serie analizaremos este tema con más detalle.

Conclusión

El rendimiento y la eficiencia de los motores eléctricos pueden optimizarse utilizando componentes más avanzados, el control SMART y unidades de alta frecuencia. La industria 4.0 y el IIoT facilitan la monitorización constante de los parámetros fundamentales, como la temperatura, la velocidad del motor y la vibración. La comunicación también es posible a través de múltiples sitios. Gracias a la accesibilidad a estos datos, los ingenieros pueden planificar un mantenimiento programado y evitar costosos periodos de inactividad y fallos en los equipos. Por este motivo, las tecnologías de conmutación alternativas se evalúan continuamente para mejorar la velocidad y la eficiencia.

Para leer la Tercera parte de la serie de MOUSER ELECTRONICS haga clic AQUÍ