Las características de los sistemas industriales y embebidos han cambiado de manera significativa durante los últimos años ya que los equipos disponen de menos espacio y funcionan con unas tolerancias más estrictas bajo unas condiciones más adversas. Estos factores, junto con el aumento del volumen de datos ocasionado por el auge de IoT, provoca que la integridad y la durabilidad de los conectores de datos sea primordial en muchos casos.

Las que no han cambiado, sin embargo, han sido las exigentes presiones sobre los costes para estos sistemas.

Por tanto, la elección de los conectores es una cuestión vital al diseñar el sistema y exige no solamente ajustarse a las necesidades actuales sino que, ante la rápida evolución que se está produciendo en estos sectores, también tiene en cuenta las necesidades futuras.

John Feaster, Product Manager de Conectores BBi del especialista en conectores Harwin, analiza siete cuestiones fundamentales relacionadas con los conectores de datos que han de tener en cuenta los desarrolladores de sistemas con el fin de que sus aplicaciones estén preparadas para el futuro sin rebasar el presupuesto asignado.

1) Vibración

En los entornos industriales es cada vez más habitual encontrar máquinas que funcionan más cerca entre sí de lo que antes era común. Esto significa que los actuales sistemas de monitorización y automatización están expuestos a niveles más elevados de vibración, sobre todo desde motores y otra maquinaria pesada.

Los conectores deben ser capaces de resistir estas condiciones y de conservar su fiabilidad, lo cual se opone a las características que han definido históricamente a estos dispositivos, especialmente cuando el coste era un factor relevante. Esto significa que tales cuestiones no se consideraban decisivas, pero la resistencia a la vibración raramente es un lujo que se pueda pasar por alto.

Existen conectores de alta fiabilidad (HRI, por high-reliability), por ejemplo Datamate de Harwin, que son capaces de seguir funcionando incluso en los entornos más extremos. No obstante, su precio a menudo supera las limitaciones establecidas en la mayoría de los sistemas industriales y embebidos.

Pese a ello, para muchos desarrolladores de conectores que han emprendido el proceso de desarrollar tales gamas, el aprendizaje obtenido y las técnicas implementadas en el desarrollo de estos dispositivos HRI también están llegando hasta los conectores industriales.

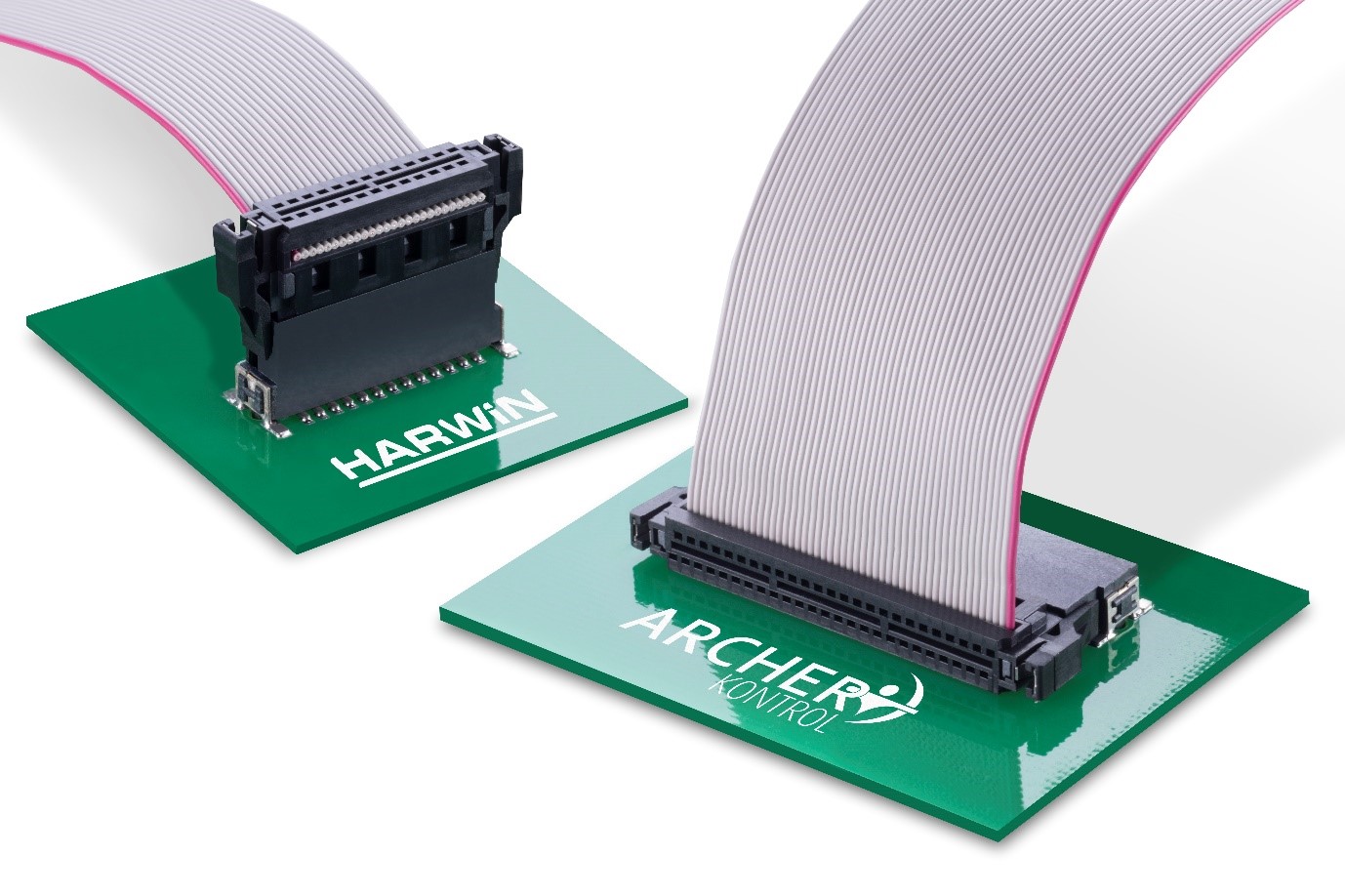

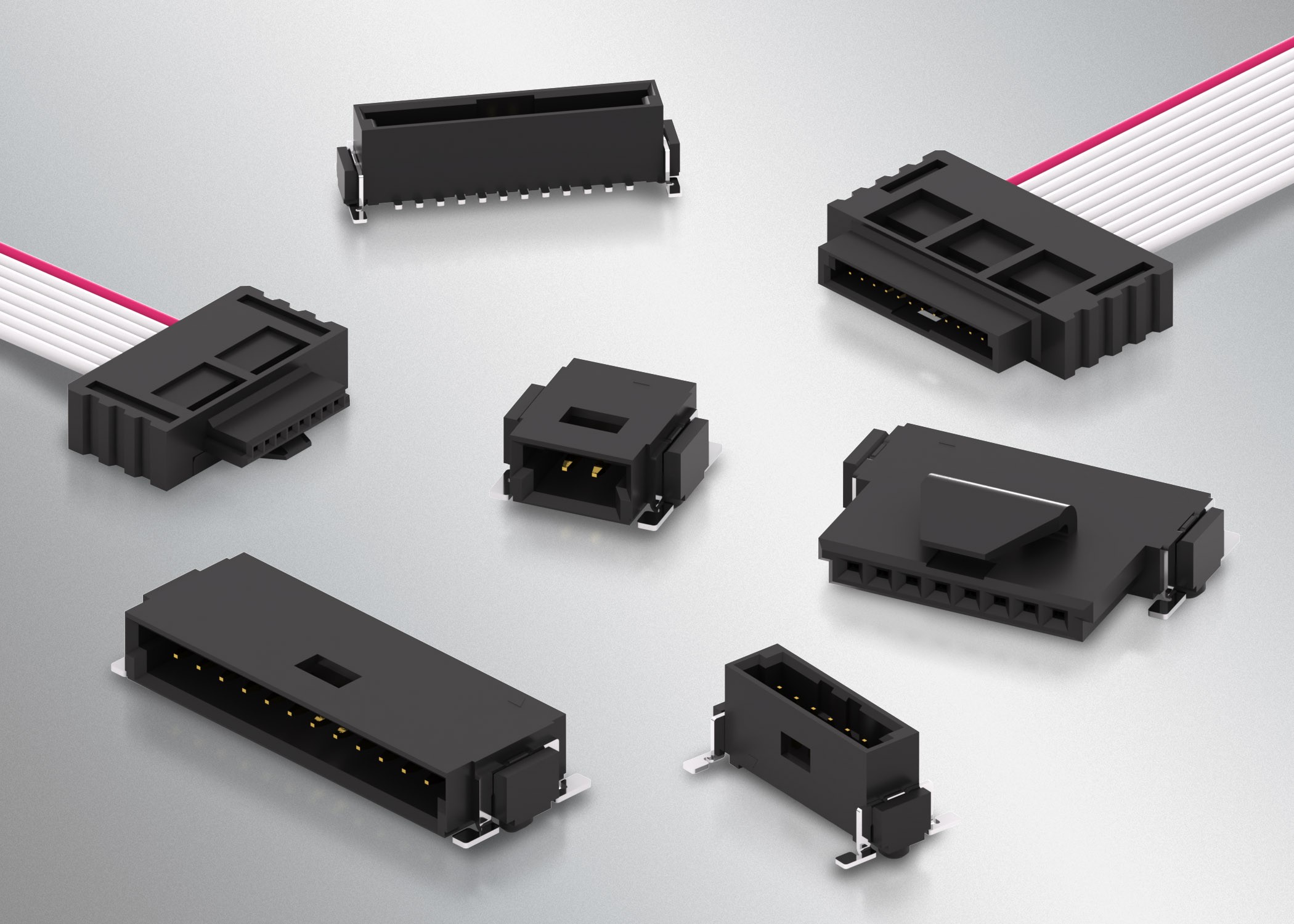

Como ejemplo, la gama de conectores Kontrol de Harwin está diseñada para resistir altas vibraciones y los componentes se han sometido a ensayos para que resistan 20G durante 12 horas. Características como el revestimiento de las patillas y los mecanismos de fijación segura también pueden contribuir a mantener una conexión segura en presencia de vibraciones.

2) Dimensiones

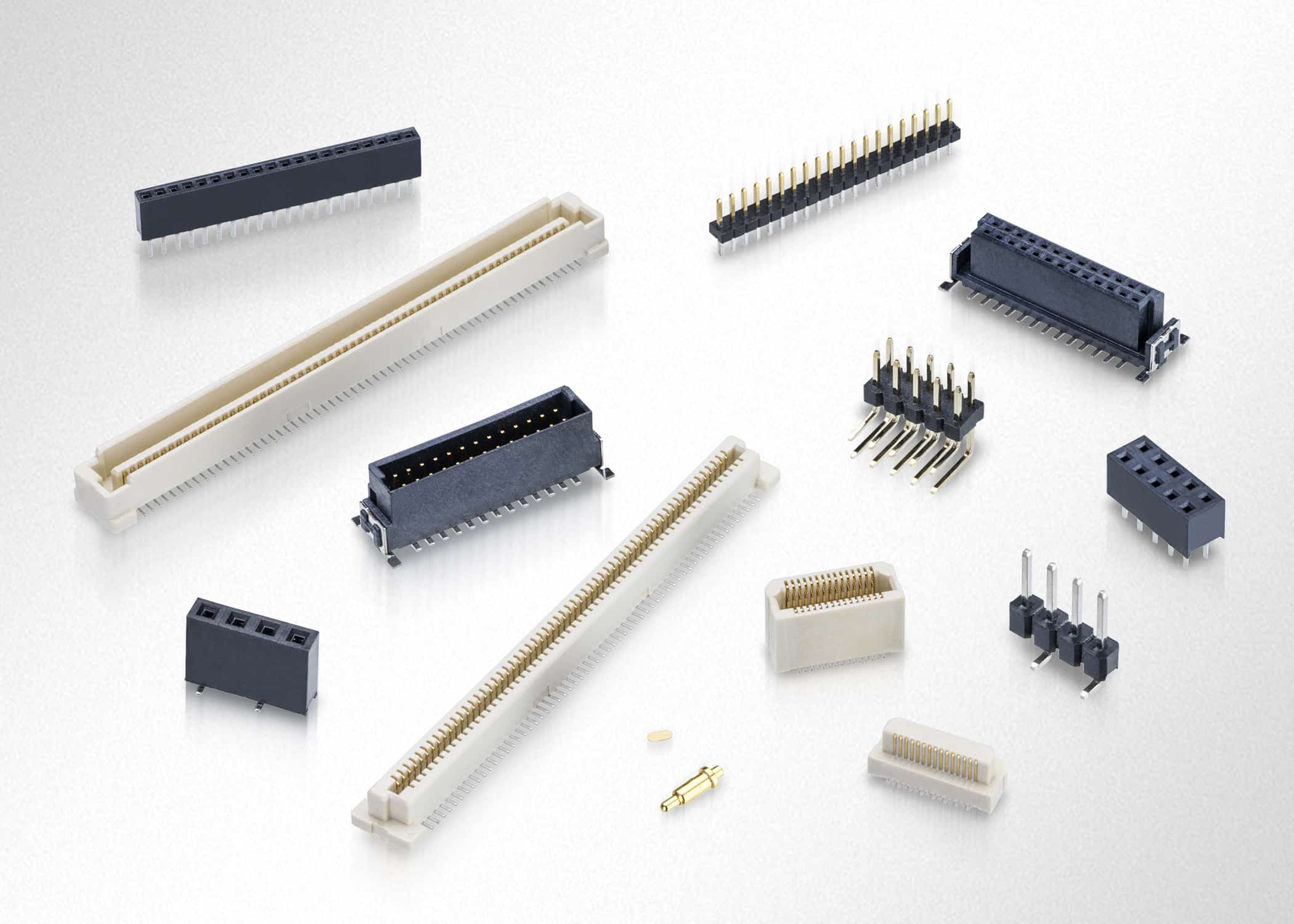

Como se ha señalado antes, el espacio se ha convertido en algo muy valioso en los sistemas modernos. La tendencia se dirige hacia la miniaturización y a incorporar un mayor grado de funcionalidad en espacios más reducidos. Esto genera la demanda de conectores más pequeños y con menor perfil. Esta tendencia también es válida para el paso de los conectores ya que permite establecer más conexiones en un conector más pequeño.

Al igual que ocurre con la resistencia a la vibración, las técnicas desarrolladas para miniaturizar los sistemas de gama alta también están siendo aprovechadas por los conectores industriales.

No obstante, si bien la miniaturización sigue siendo vital, el menor tamaño de los conectores no es la única manera de lograrlo sino que los diseñadores han de evaluar el sistema en su conjunto. Por ejemplo: ¿se puede disminuir el número de patillas necesarias?

Una alternativa es recurrir a conectores mixtos e híbridos ya que ofrecen otra forma de reducir el tamaño del diseño al nivel del sistema al combinar potencia y señal en un solo dispositivo, disminuyendo así el número total de conectores requeridos.

3) Complejidad del diseño

En este punto es preciso destacar que el uso de conectores más pequeños que Tengan unos pasos mínimos puede exigir una mayor exactitud a la fabricación de las placas de circuito impreso y puede provocar un mayor número de fallos si no están perfectamente alineadas, sobre todo cuando se realizan numerosos ciclos de conexión (ver más abajo).

Al disminuir el número total de conectores en una placa se reduce el riesgo de desalineamiento de un solo par de conectores y por tanto aumenta la tolerancia que puede ser asumida por el diseño.

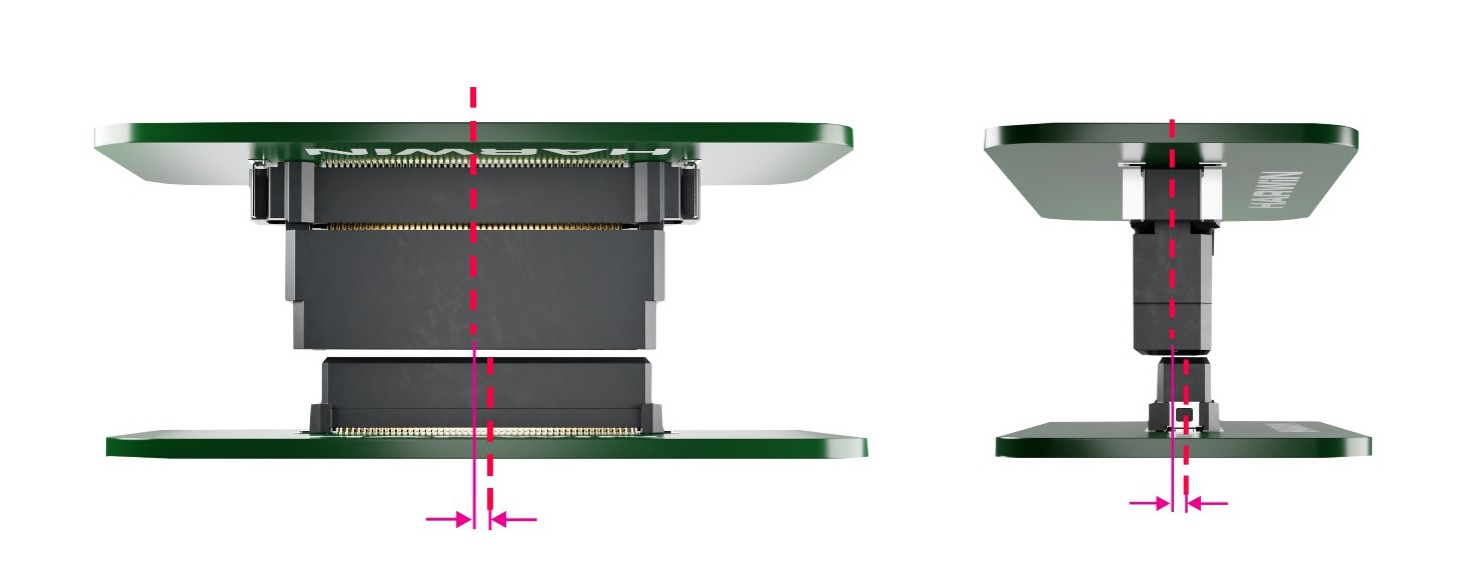

Esta no es la única manera de resolver este problema. Los avances más recientes han permitido crear gamas de conectores flotantes con mayores tolerancias y capaces de combinar conectores de potencia y señal en un solo dispositivo. Por ejemplo, Harwin presentó su gama de conectores flotantes, Flecto en marzo de 2024. Estos conectores placa-placa de paso fino y con un gran número de patillas son capaces de resistir un desalineamiento de hasta ±0,5mm en los ejes X e Y con el fin de proporcionar una mayor tolerancia de alineamiento así como la transmisión de datos a alta velocidad y versiones mixtas para señal y potencia.

Figura 1. Una nueva generación de conectores flotantes admite desalineamiento con el fin de permitir mayores tolerancias de fabricación en los ejes X e Y. En este caso se trata de los conectores Flecto de Harwin, que permiten un desalineamiento de hasta ±0,5mm.

4) Interferencia electromagnética (EMI)

Dado que los equipos se encuentran cada vez más cercanos entre sí dentro la fábrica y que se instalan más sistemas electrónicos (y más complejos) en estas instalaciones industriales, también aumenta el riesgo de interferencia electromagnética (EMI), que trastorna el funcionamiento de los sensibles circuitos electrónicos y afecta a la integridad de la señal.

Si quieren que los sistemas estén preparados para el futuro, los diseñadores deben tener en cuenta el entorno en el que van a funcionar estos sistemas y la EMI de ese entorno. Por tanto, han de tomar medidas para atenuar no solo los niveles actuales de EMI sino también los que se encontrarán en el futuro.

Es posible que el diseño permita utilizar un conector placa-placa convencional, como Kontrol, pero los diseñadores también pueden plantearse recurrir a cubiertas traseras y productos de cableado trenzado para atenuar la EMI en el futuro.

5) Velocidades de transmisión de los datos

Debido al auge del IoT industrial, las aplicaciones modernas requieren ahora unas velocidades más altas de transmisión de los datos, y este seguirá aumentando. Por tanto es necesario pensar en los datos generados, bien sea recurriendo a conectores capaces de asumir tales velocidades o añadiendo procesamiento distribuido (Edge) para disminuir la cantidad de datos a transmitir.

En cualquier caso, los diseñadores no solamente deberían tener en cuenta cuáles serán sus necesidades de transmisión de datos en el futuro, sino también (por que la velocidad de los datos alcanzada se basa en el diseño del circuito, no solo en el conector) comprobar el rendimiento declarado de un conector en un determinado diseño.

6) Ciclos de conexión (durabilidad)

Otra tendencia que es preciso plantearse es el creciente número de ciclos a los que se han de someter estos conectores.

Los diseñadores deberían calcular el número aproximado y la frecuencia de las conexiones que se realizarán y determinar si resulta apropiado un conector convencional o bien se necesita un modelo HRI.

Conviene decir que, al igual que ocurre con la resistencia a la vibración, las técnicas desarrolladas para las gamas HRI, que se pueden someter a niveles excepcionalmente elevados de conexión y desconexión, están entrando en gamas de conectores con precios inferiores por parte de los suministradores de conectores más avanzados.

Por ejemplo, la gama de conectores Kontrol de Harwin se caracteriza por 500 ciclos de conexión, una cifra muy elevada para un componente industrial.

Figura 2. La gama Kontrol con una sola fila de Harwin se caracteriza por su diseño con enganche y su polarización positiva para facilitar la conexión a ciegas.

7) Fiabilidad de la cadena de suministro

Por último, los diseñadores deberían valorar la cadena de suministro en sus sistemas preparados para el futuro. Por ejemplo, muchos desarrolladores ya aplican una doble fuentes de aprovisionamiento de los componentes.

Pero en la fiabilidad de la cadena de suministro existe una tendencia que de nuevo está haciendo acto de presencia: el grado de confianza del suministrador. En los últimos años ha aumentado el número de ventas engañosas de componentes falsos y de baja calidad, así como sitios web en los que aparecen productos y se “toman pedidos” para un stock que no existe ni existirá.

Al realizar sus pedidos, los clientes deben tener cuidado para no ser víctimas de estafas. Por eso es recomendable que tomen medidas para comprobar los vínculos realmente existentes entre fabricantes de componentes y distribuidores. Dicho en pocas palabras, se trata de trabajar con distribuidores acreditados.

Como muchas otras compañías, Harwin usa un modelo de distribución que aplica los estándares ECIA para impedir la venta de productos fraudulentos o falsificados. De ahí que, por ejemplo, publique la lista de sus distribuidores en su web y en TrustedParts.com, por lo que conviene evitar a cualquier otra empresa que afirme distribuir estos productos.