Mark Patrick, Mouser Electronics

La conversión de la alimentación constituye una parte esencial de prácticamente cualquier tipo de diseño, desde sensores de bajo consumo para el Internet de las cosas (IdC) hasta inversores solares de gran potencia. El uso de energías renovables y de vehículos eléctricos se ha popularizado en los últimos años y, para satisfacer la correspondiente demanda, será necesario disponer de un tipo de conversión energética que sea eficaz y fiable. En este artículo, hablaremos de algunas de estas tendencias, veremos los problemas que se pueden encontrar los ingenieros electrónicos y descubriremos hasta qué punto se está adoptando la tecnología de banda prohibida ancha con el carburo de silicio (SiC). Gracias a ventajas como la eficacia o el tamaño con respecto de otros tipos de semiconductores, el SiC es una opción ideal en aplicaciones de gran potencia.

Nos centraremos en una aplicación en particular: un cargador rápido de CC de un vehículo eléctrico. Veremos cuáles son las dificultades que suelen presentar estos diseños y analizaremos su arquitectura global. También veremos brevemente las diferencias de diseño entre los sistemas discretos y modulares, así como un ejemplo concreto: el módulo F1 de medio puente de onsemi.

Los problemas de la conversión de energía de alta potencia

La conversión energética es un tema muy amplio. Por ejemplo, la conversión (y gestión) de la energía es vital en un sensor IdC alimentado por batería en un nodo periférico, pero también es crucial en un enorme conversor comercial de energía solar. La diferencia solo está en la cantidad de energía utilizada. El sensor usará unos cuantos milivatios durante su funcionamiento, y el conversor solar quizá use miles de vatios. La conversión es imprescindible para pasar a otro nivel de tensión. Volvamos a nuestro ejemplo: el microcontrolador del sensor IdC suele fijar el nivel de tensión, normalmente, en 3,3 o 5 V. Sin embargo, los elementos químicos de las baterías usadas en estas aplicaciones suelen proporcionar una tensión nominal de 3,7 V, y lo mismo ocurre en aplicaciones de mayor potencia, como conversores de energía solar, sistemas de alimentación ininterrumpida o cargadores para coches eléctricos. Así que es evidente que necesitamos cambiar el nivel de tensión. Todas estas aplicaciones son muy diferentes, pero todas precisan de un elemento conversor eficaz. En la alta potencia, la falta de eficacia en la conversión generaría pérdidas de energía en forma de calor. A su vez, esto nos impondría la necesidad de usar elementos disipadores para mantener una temperatura adecuada en los circuitos, de forma que el funcionamiento no se viese afectado. Disipar el calor y conseguir que se aleje de los elementos semiconductores que intervienen en la conversión es todo un desafío térmico.

La tecnología de semiconductores de banda prohibida ancha (carburo de silicio)

En cualquier ejemplo de conversión para alta potencia, el factor determinante para la eficacia es el semiconductor de potencia y sus características. Algunas de estas pueden ocasionar pérdidas energéticas dentro del dispositivo, con la consecuente generación de calor. La resistencia del semiconductor RDS(on) no es elevada (se suele expresar en miliohmios, mΩ), pero puede convertirse en un factor muy importante en aplicaciones de alta potencia, en las que se usan cientos o miles de amperios. Las tecnologías con silicio (Si) han alcanzado su límite en lo referente a las propiedades electrónicas y térmicas. Además, el concepto de eficacia energética es cada vez más importante en el panorama actual, por lo que han empezado a surgir nuevas tecnologías de semiconductores.

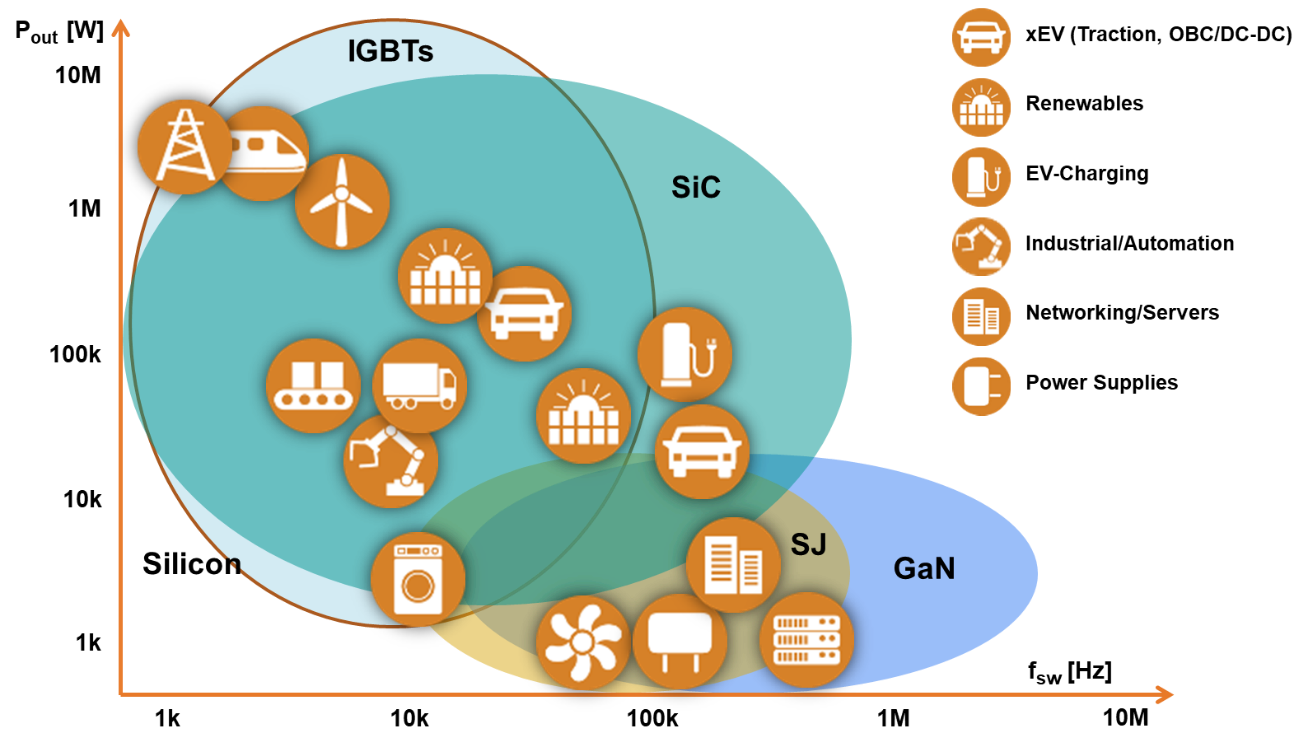

Las tecnologías de fabricación de semiconductores de banda prohibida ancha, como el carburo de silicio o SiC, aportan propiedades electrónicas y térmicas muy superiores a las del silicio. Gracias a esto, pueden funcionar con un mayor nivel de temperatura, tensión y frecuencia de conmutación. En la imagen 1 se comparan distintos materiales semiconductores y casos prácticos en base a dos conceptos: la gestión de potencia y la frecuencia de conmutación.

Figura 1: alimentación, frecuencia de conmutación y casos de uso con distintos materiales semiconductores (fuente: onsemi).

El SiC aventaja en muchas cosas al silicio. Por ejemplo, el nivel de conductividad térmica y de banda prohibida energética es tres veces superior, y las aplicaciones con SiC pueden usar una tensión de conmutación de hasta 1200 V, en lugar de los 600 del silicio. Así que no es ninguna sorpresa que los semiconductores de SiC, como los MOSFET SiC, se utilicen cada vez más en aplicaciones de conversión de alta potencia, como los cargadores para vehículos eléctricos. Además, los dispositivos SiC también pueden funcionar a una densidad de potencia mayor, lo que significa que el tamaño del diseño se puede reducir, algo muy importante en el contexto de los cargadores para coches eléctricos o los puntos de carga, donde el espacio es limitado.

La tecnologías de fabricación con SiC han ido evolucionando: los nodos de proceso se han reducido y ahora se fabrican MOSFET más pequeños y con precios más competitivos, lo que acelera la adopción por el mercado.

La arquitectura de un cargador rápido de CC para vehículos eléctricos

Un factor esencial para el aumento de la implantación de los vehículos eléctricos es la existencia de muchos puntos de carga. Los cargadores integrados son un método de carga sencillo para cargar un vehículo en casa el día antes de salir, pero el proceso es lento. Para aumentar la velocidad, los cargadores de CC funcionan a niveles de potencia mayores que los de una red doméstica, y esto precisa de una infraestructura eléctrica considerable. Normalmente, el nivel mínimo de estos cargadores es de 20 kW y la carga suele durar unas dos horas. También hay puntos de carga de mayor capacidad (hasta 350 kW) que pueden cargar en menos de diez minutos.

Los ingenieros que diseñan cargadores rápidos de CC para vehículos eléctricos se enfrentan a diversos obstáculos. El más importante es que los puntos de carga son infraestructuras que carecen de supervisión y deben funcionar a temperaturas extremas, así como bajo el efecto de la lluvia o el polvo. Además, es esencial que estos puntos funcionen de manera fiable, ya que en muchos lugares aislados, la disponibilidad de estaciones de carga es limitada y, si el cargador no funcionase, el conductor podría quedarse tirado.

Es muy probable que los diseños tengan requisitos globales con objetivos estrictos en materia de eficiencia energética, seguridad del usuario y gestión térmica, con independencia de la temperatura ambiente del emplazamiento. Un punto de carga para coches eléctricos no debe limitarse a los elementos que estén directamente relacionados con la conversión de la energía del suministro, sino que también debe supervisar la carga, interactuar con el sistema de control del vehículo y comunicarse con el sistema de facturación del proveedor. El espacio físico siempre es muy limitado, y los ingenieros mecánicos deben dejar el espacio necesario para que la gestión térmica sea la adecuada. Por si esto fuera poco, las estaciones deben cumplir con todas las normativas de seguridad eléctrica y funcional, así como las específicas para la carga de vehículos (CCS, CHAdaMO, Tesla, etc.). Otro factor importante para los conversores de alta frecuencia y potencia de conmutación, es el cumplimiento de las normativas locales y nacionales en materia de interferencia electromagnética (IEM).

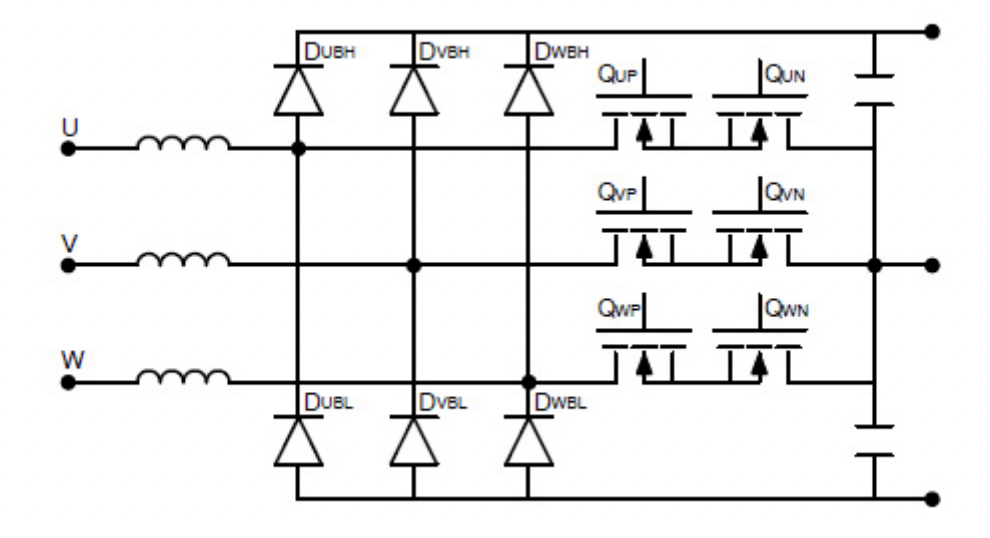

En la imagen 2 se puede ver la arquitectura básica de un cargador rápido de CC para vehículos eléctricos. Los dos componentes principales son un bloque PFC (compensación del factor de potencia) o AFE (rectificador de frente activo trifásico) CA/CC y un conversor CC/CC aislado de alta potencia. Los puntos de carga de gran potencia suelen emplear muchas subunidades de entre 15 y 75 kW para alcanzar la capacidad deseada.

Figura 2: la arquitectura de un cargador rápido de CC para vehículos eléctricos (fuente: onsemi).

Cada bloque funcional puede tener una topología distinta. Por ejemplo, T-NPC para la etapa boost (elevación) del PFC o una conmutación a tensión cero (ZVS) en un convertidor LLC de puente completo para la conversión CC/CC.

La imagen 3 muestra un convertidor boost PFC trifásico de un cargador para vehículos eléctricos con módulos MOSFET SiC de 1200 V en una topología T-NPC.

Figura 3: etapa PFC trifásica típica con topología T-NPC (fuente: onsemi).

En la etapa del convertidor CC/CC, la topología de puente activo dual con módulos MOSFET SiC de medio puente es una solución compacta y eficaz.

Los módulos SiC: una solución óptima y eficiente para las infraestructuras de carga de vehículos eléctricos

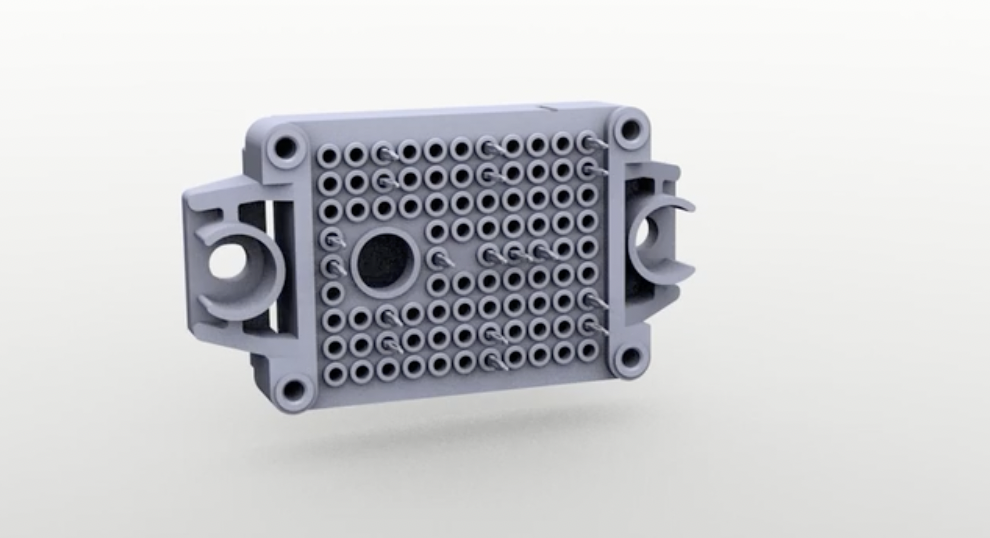

Los ingenieros de sistemas de potencia podrían diseñar la etapa convertidora CC/CC y la etapa PFC de un cargador con MOSFET SiC discretos, pero los módulos integrados de potencia (PIM) ofrecen ventajas en términos de espacio y gestión térmica. Un ejemplo de ello es el módulo MOSFET SiC onsemi NXH006P120MNF2PTG de dos bloques. Este módulo de medio puente tiene un MOSFET y un termistor de 1200 V con una RDS(on) de 6 mΩ, en un encapsulado F2 compacto y de gran eficiencia térmica (véase la imagen 4).

Figura 4. el MOSFET SiC con termistor integrado (1200 V y 10 mΩ) de onsemi en un encapsulado F1 de gran eficiencia térmica (fuente: onsemi).

El módulo de medio puente SiC es una buena solución para inversores solares, para la carga de vehículos eléctricos o para aplicaciones de potencia industriales.

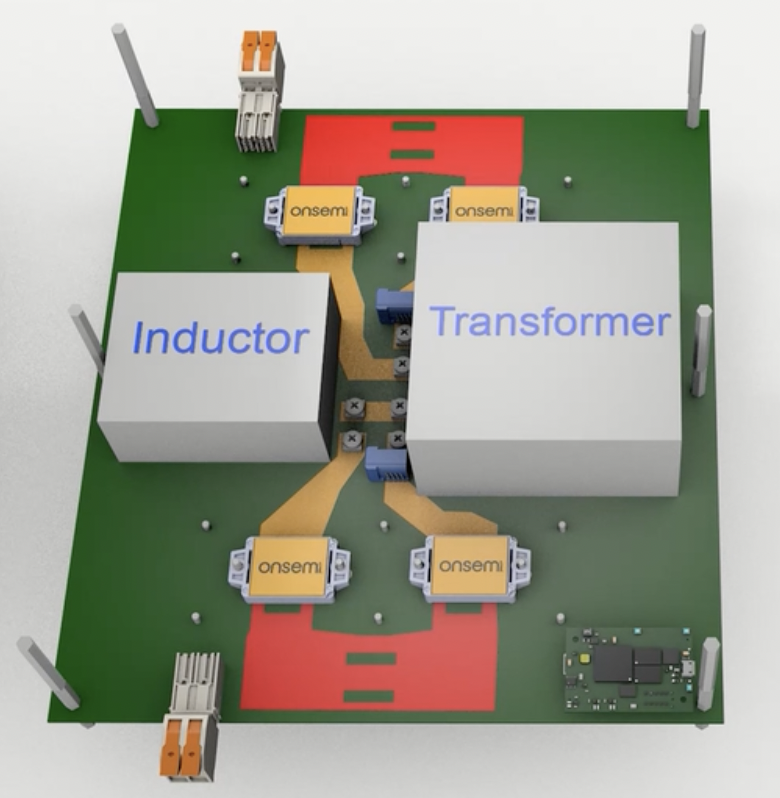

En la imagen 5, se puede ver el uso de módulos NXH010P120MNF1 en las etapas PFC y CC/CC de un cargador de vehículos eléctricos de 25 kW. El bloque PFC de seis componentes (a la izquierda) aporta la corrección del factor de potencia y la conversión CA/CC, y eleva la tensión de entrada CC hasta 800 V para el conversor CC/CC.

Figura 5. la arquitectura de funcionamiento de un cargador de vehículos eléctricos de 25 kW con módulos NXH010P120MNF1 SiC MOSFET de onsemi (fuente: onsemi).

La imagen 6 muestra la topología de puente activo dual. Los módulos integrados de potencia primarios y secundarios (PIM) aparecen sin disipadores y sin ventiladores de refrigeración por aire forzado. El conversor CC/CC aporta aislamiento entre el vehículo y la alimentación trifásica, y ajusta la tensión y la corriente de salida de acuerdo con lo que necesite el sistema de gestión de la batería del vehículo.

Figura 6. Topología de puente activo dual.

Los módulos de medio puente de SiC de onsemi son compactos, tienen una RDS(on) baja y un funcionamiento térmico optimizado, así que son ideales para las infraestructuras de carga de alta potencia de los vehículos eléctricos.

Los módulos SiC de alta potencia aceleran el desarrollo de aplicaciones eficaces para convertir la alimentación

Las ventas de vehículos eléctricos siguen aumentando, por lo que desarrollar e instalar infraestructuras de carga fiables es fundamental. En este breve artículo, hemos visto que los avances recientes de las tecnologías de fabricación de semiconductores han demostrado que los MOSFET de carburo de silicio tienen características superiores a las de los dispositivos de silicio. Con la ayuda de encapsulados con muchos MOSFET de SiC, en un factor de forma compacto y con un funcionamiento térmico optimizado, los ingenieros pueden comercializar rápidamente aplicaciones de conversión de alta potencia.