Autor: Tim Kearvell, director de productos de elastómeros, Parker Chomerics

El mercado global de vehículos terrestres militares se estimó en 31,8 mil millones de dólares en 2023 y se prevé que alcance los 40,5 mil millones de dólares en 2030. Los vehículos militares operan en algunos de los entornos más duros que se puedan imaginar, un factor que eleva el riesgo de corrosión galvánica. Este problema común puede poner en peligro la eficacia de la protección EMI (interferencia electromagnética) de los sistemas electrónicos, poniendo en peligro las misiones más importantes. Por lo tanto, la aplicación de las mejores prácticas de imprimaciones, pinturas conductoras y juntas es de suma importancia.

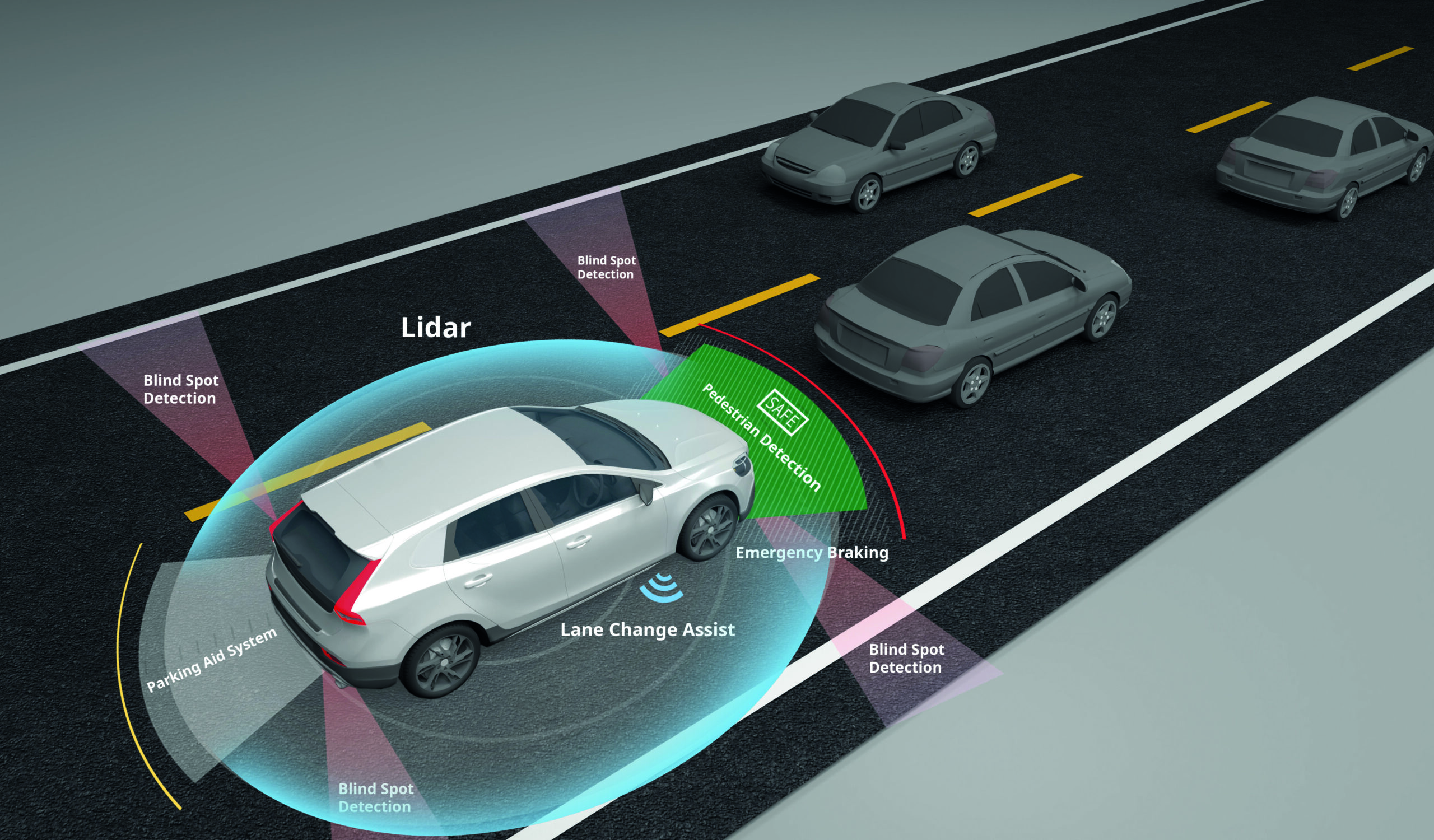

Muchos vehículos militares terrestres modernos son ahora compatibles con la Internet de las cosas militares (IoMT), lo que mejora su capacidad para comunicarse con otros vehículos terrestres y aéreos y sistemas de artillería. Las interfaces virtuales y/o cibernéticas facilitan una amplia gama de capacidades de detección, aprendizaje y accionamiento inteligentes. La electrónica integrada debe funcionar de forma eficiente y fiable por razones obvias, pero la densidad y complejidad de estos sistemas en rápida expansión significa que la protección eficaz contra las EMI es una prioridad cada vez mayor.

Por ejemplo, varias cámaras y sensores de periscopio ópticos en vehículos terrestres militares requieren protección EMI y sellado ambiental para garantizar la fiabilidad, al igual que las antenas, soportes de armas, sistemas antirreflejos, sistemas de infrarrojos y mucho más. Es posible que las escotillas y los paneles de acceso también requieran una compatibilidad total con EMI. Todos los materiales de protección EMI deben cumplir con rigurosos estándares militares (MIL-STD) y están sujetos a rigurosas pruebas de EMI.Sin embargo, incluso los materiales de protección EMI aprobados por los militares requieren una aplicación correcta para atenuar los efectos de la corrosión galvánica.

La corrosión galvánica en vehículos terrestres militares se debe en gran medida a la presencia de un electrolito, como la humedad atmosférica o la niebla salina, que entra en contacto con metales diferentes. Sin la aplicación correcta de materiales de protección EMI, se puede formar corrosión galvánica alrededor de los puntos clave de entrada/salida del vehículo. La corrosión resultante o la capa de óxido que se forma, como en el caso del acero corroído, no es conductora, lo que compromete la conductividad eléctrica y la eficacia de la EMI.

Los materiales de interfaz EMI comunes que se utilizan en vehículos terrestres militares incluyen imprimaciones, pinturas y juntas, todos los cuales requieren una aplicación de acuerdo con las directrices del fabricante.

Ciencias aplicadas

El camino hacia la aplicación de las mejores prácticas comienza teniendo en cuenta la superficie del sustrato de acero, especialmente su rugosidad. Si se aplica una pintura conductora con un grosor de 100 µm, pero el sustrato tiene una rugosidad superficial de 150 µm, por ejemplo, los picos sobresaldrán a través de la capa de pintura, dejando el acero expuesto para corroerse. Comprobar y (si es necesario) solucionar este problema es la prioridad número uno.

Antes de aplicar los materiales de protección EMI, todas las superficies del sustrato deberán estar libres de corrosión, limpias (libres de aceite y suciedad) y secas.

Después de enmascarar el área, según corresponda, se puede aplicar una imprimación como CHO-SHIELD® 1091 de Parker Chomerics, un revestimiento líquido que se seca al aire, con un paño de algodón húmedo y sin pelusa. El personal de producción deberá aplicar la imprimación en pasadas horizontales y verticales, manteniendo la superficie húmeda en todo momento. Si las superficies no se pintan dentro de las 4 horas posteriores a la aplicación de la imprimación, será necesario repetir los procedimientos de limpieza y aplicación de la imprimación. Para eliminar el riesgo de aumentar la resistencia de la superficie, solo se recomienda una capa ligera de imprimación, normalmente de menos de 0,025 mm de grosor cuando se endurece.

Ejemplo de peligro de corrosión si la capa superior verde Nato/no conductora no se solapa con la pintura/revestimiento conductor

Ahora es el momento de aplicar una pintura conductora como la de la serie resistente a la corrosión CHO-SHIELD® 2000 de Parker Chomerics. Estos recubrimientos de uretano resistentes, de tres partes y rellenos de cobre, ofrecen una interfaz altamente conductora que mejora el rendimiento general de la protección EMI, al tiempo que mantiene la estabilidad eléctrica y mecánica en entornos hostiles.

Antes de la aplicación, los componentes del material deben mezclarse con un agitador de pintura y comprobar su homogeneidad palpando los lados y el fondo del recipiente con una espátula para garantizar una buena dispersión. A continuación, la pintura conductora puede aplicarse mediante un equipo convencional de pulverización de revestimiento húmedo, manual o automatizado. Será necesario ajustar la presión de rociado para lograr una película húmeda adecuada al aplicar el revestimiento conductor.

Se recomienda un grosor de película seca nominal de entre 0,075 mm y 0,125 mm para obtener una eficacia de protección típica de 80 MHz a 10 GHz. Para evitar la formación de ampollas y posibles problemas de adhesión, el revestimiento rociado debe dejarse secar durante un mínimo de 2 horas en condiciones normales antes de introducir un curado a temperatura elevada. Si sigue el programa de endurecimiento recomendado por el fabricante, obtendrá los mejores resultados.

Superposición esencial

Con la pintura conductora completamente endurecida, el fabricante del vehículo puede aplicar ahora la pintura no conductora, normalmente verde NATO. Un punto crítico aquí es asegurarse de que la pintura Verde NATO se solapa con el revestimiento conductor entre 3 y 5 mm para garantizar una protección total.

Muchas aplicaciones también requieren la aplicación de una junta elastomérica EMI como CHO-SEAL® 1298 de Parker Chomerics, una junta de protección EMI de elastómero relleno de plata-aluminio en un aglutinante de fluorosilicona que ofrece un buen blindaje y muy buen comportamiento frente a la corrosión. La junta EMI debe cubrir la pintura conductora y una pequeña cantidad de los bordes de la pintura no conductora, normalmente, de nuevo, de 3-5 mm. Este enfoque ayuda a limitar la entrada de humedad y minimizar el potencial de corrosión galvánica.

Si las expectativas indican que la humedad podría llegar a las interfaces del sustrato, se recomienda utilizar un sellador de protección no conductor alrededor del perímetro de la junta EMI. Esta estrategia ayudará a reducir la entrada de humedad y a atenuar la formación de corrosión galvánica. Es mejor utilizar esta protección al instalar la junta y no de manera retroactiva al darse cuenta de un problema.

En resumen

En resumen, asegúrese de que todas las superficies y materiales estén limpios y libres de corrosión, y compruebe que los materiales de la interfaz (sustrato, imprimación, pintura, junta) sean lo más compatibles galvánicamente. Seleccione siempre elastómeros de Ni/Al o Ag/Al resistentes a la corrosión y utilice selladores protectores o juntas secundarias ambientales como nivel final de protección de la interfaz si es necesario.

En términos de consejos de diseño, evite los conceptos que creen áreas en las que la humedad se ‘acumule’ y evite los bordes afilados o las protuberancias que podrían dañar la interfaz conductora.

Como punto final, maximizar las propiedades eléctricas de los elastómeros conductores requerirá deflexión. Este proceso permite que las partículas conductoras integrales de la junta se toquen entre sí y maximicen el contacto de la superficie con el sustrato, lo que crea una vía eléctrica efectiva. Parker Chomerics puede proporcionar la deflexión recomendada (mín., máx., nominal) para varias formas de elastómeros conductores, incluyendo O sólido, D sólido, rectangular (incluyendo troquelado), y O, D y P huecos. La compresión requiere un control cuidadoso en línea con las recomendaciones mientras se equilibran las tolerancias de fabricación y montaje. Si no es posible controlar la deflexión, será necesario adoptar topes para evitar la sobrecompresión y el daño de la junta.

Mitigar en consecuencia

Los vehículos terrestres blindados de hoy en día son similares a los centros de control móviles, tal es la densidad y la complejidad de la electrónica integrada. La corrosión galvánica puede poner en peligro la eficacia de la protección EMI, por lo que es esencial implementar las mejores prácticas al aplicar las soluciones de materiales. Aunque es imposible eliminar por completo la corrosión galvánica, la necesidad de mitigar este problema proporciona claros beneficios.

Parker Chomerics es el único fabricante de materiales de protección EMI que ofrece una gama completa de soluciones para vehículos terrestres militares, desde imprimaciones y pinturas hasta juntas elastoméricas.

Más información aquí.