Con la miniaturización de las nuevas placas electrónicas y la evolución de los nuevos componentes a montaje superficial (SMD, Surface Mount Device), el uso de componentes a montaje tradicional (PTH, Pin Through Hole) en los circuitos modernos se ha redimensionado considerablemente. No obstante estos componentes PTH se encuentran a menudo en circuitos siempre más arduos por el número de capas, el tipo de metalización y aleación de soldadura, masas térmicas y grado de oxidación; si para saldar estos componentes se puede elegir entre soluciones diferentes, para desoldarlos las opciones se reducen drásticamente.

Que se llame desoldador, chupón o bomba desoldadora la función no cambia. Que se use el modelo a control electrónico, el modelo sencillo con muelle, la trenza desoldadora o el soldador para también desoldar, el objetivo es siempre quitar el componente. Con el pasar de los años en el entorno profesional ha habido varios cambios para mejorar la tecnología de estas herramientas, pero las mejoras no se pueden comparar con lo que ha pasado para los soldadores.

La propuesta de mercado es prácticamente la misma desde hace diez años, con herramientas lentas en calentar (mediamente se necesitan más de 100 segundos para alcanzar la temperatura operativa), que a menudo se obstruyen con estaño o que necesitan mucha manutención. Para alcanzar el mejor resultado, los consejos son siempre los mismos: temperatura más baja posible, elección de la boquilla según las dimensiones del orificio en el circuito; si necesario añadir antes estaño fresco para reactivar la soldadura ya presente y ayudarse con flujo y una placa de precalentamiento que haga subir la temperatura del circuito.

Como para las puntas de los soldadores, es siempre importante el cuidado y la manutención de las boquillas: estañar la punta de la boquilla, limpiar con sistema en seco, después del uso descargar completamente el conducto que lleva la soldadura desde la entrada de la boquilla hasta el depósito; incluso siguiendo los mejores consejos, a menudo no se consigue obtener resultados satisfactorios.

La desoldadura tradicional

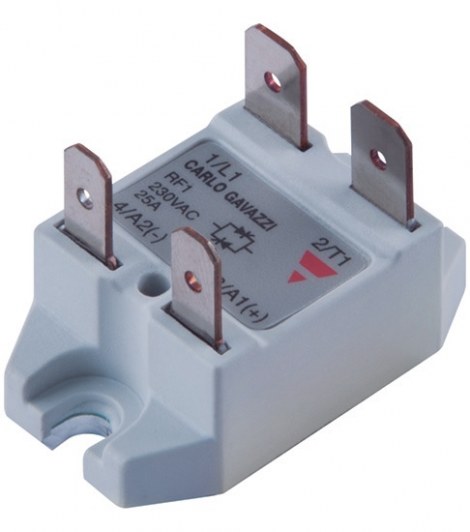

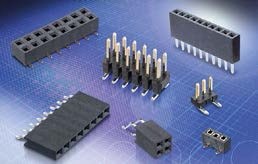

Aún hoy día, sobre todo en los circuitos impresos empleados en las aplicaciones de potencia, es fácil encontrar componentes PTH (por ejemplo electrolíticos, transformadores, interruptores, conectores) que en fase de rework necesitan procedimientos de desoldadura tradicionales «pin to pin». Sobre todo la desoldadura tradicional tuvo que enfrentarse con el creciente requerimiento térmico en las uniones de soldadura y a menudo la limitada prestación y potencia de las herramientas presentes en el mercado (de 80W y 100W) no permitía trabajar garantizando la calidad o el éxito de la operación. Incluso la fase de aspiración de la soldadura resultaba extremadamente difícil en los orificios de capas multicapas con planos de masa estructurados, situación ya muy común en los sectores de automoción, radiofrecuencia, medical, militar y de los ordenadores personales.

Además se añaden las mayores temperaturas de re-fusión y los estadios de pastosidad más amplios de las aleaciones sin plomo empleados actualmente con mayor frecuencia en la industria electrónica (ej. SAC 305 – 217 °C/225 °C o SC 99/1– 227 °C/231 °C). Las temperaturas también afectan mucho las fases de ejecución del trabajo de desoldadura, alargando sensiblemente los tiempos de aporte térmico a la unión (por lo menos 4/5 segundos más respecto a las aleaciones con plomo).

La aleación RoHS demuestra una afinidad a la elevada oxidación, entonces trabajar según los automatismos consolidados durante las operaciones con aleación SnPb es la causa de frecuentes fallos en la desoldadura de los componentes a inserción y de excesivas intervenciones de manutención y limpieza del conducto de las boquillas desoldadoras.

Nueva tecnología, nueva potencia

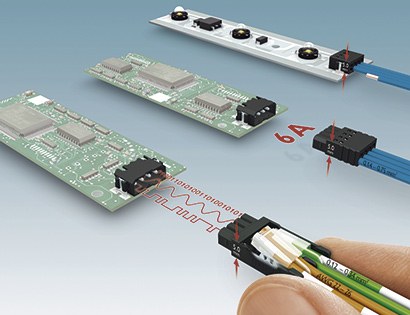

La nueva tecnología WXD2 introducida por Weller y el moderno y funcional diseño de las boquillas desoldadoras XDS resuelve radicalmente el problema, evitando en cada condición de trabajo que el conducto de aspiración se obstruya con la solidificación del estaño o con depósitos de flux cristalizado.

La boquilla desoldadora XDS mantiene líquido el estaño y deja correr los residuos de flujo hasta el colector montado en el cabezal de la herramienta. Es necesario elegir con cuidado el tipo de boquilla desoldadora en función del diámetro de los orificios del circuito impreso (Ø orificio circuito = Ø interno de la boquilla) y de la densidad de los orificios, manteniendo en buenas condiciones los filtros aplicados a las herramientas y a las unidades desoldadoras, usar temperaturas adecuadas normalmente entre 390ºC y 420ºC, temperaturas efectivas por defecto generalmente más elevadas respecto a los lápices soldadores dado que los cabezales de desoldadura tienen una mayor dispersión térmica respecto a un soldador y normalmente son bastante más estructuradas, causando mayor absorción y dispersión térmica. Aportar flujo a las uniones antes de empezar las operaciones de desoldadura es hoy día absolutamente indispensable para de-oxidar estas aleaciones que de otra manera se quedarían profundamente oxidadas.

Todas las funciones disponibles en las estaciones WX permiten reducir los costes de gestión hasta un 25%y optimizar el aporte de calor en función de la aplicación. La potencia de 120 W puesta a disposición por la herramienta WXDP120 y su gran facilidad de manejo ofrecen una única e incomparable capacidad de adaptación a las dificultades tecnológicas de la moderna electrónica profesional.

Potencia, eficiencia y ergonomía son las prerrogativas de la WXD2

El lápiz desoldador se usa a menudo para eliminar rápidamente residuos de soldadura después de la desoldadura de un componente SMD. La norma en vigor (IPC 7711-7721) implica para un óptimo procedimiento de reparación que después de haber desoldado el componente SMD (por ejemplo usando aire o nitrógeno), se aplique la crema de soldadura con mini-plantillas de níquel o con dispensadores o que se use de todos modos una nueva aleación en hilo (con relativa alma de flujo) para soldar un nuevo componente al circuito impreso. A menudo los pads conectados a las capas de masa de la placa requieren potencias superiores a las disponibles hasta ayer; es esta una de las razones por las cuales Weller introduce hoy los nuevos desoldadores de elevada eficiencia de 120 W. Nacido desde la experiencia tecnológica y ergonómica del desoldador DSX, el estándar de 80W, el nuevo DSX 120 tiene un nuevísimo calefactor de plata que mejora notablemente las prestaciones. Partiendo desde la temperatura ambiente, calienta hasta los 350ºC en solo 35 segundos y desde la temperatura de stand-by (180ºC) en 20 segundos con una velocidad de circa 3 veces superior respecto al DSX 80. La posición avanzada del sensor y el nuevo grupo compuesto por resistencia y cabezal desoldador, ofrecen una eficiencia térmica sin iguales. La temperatura se puede ajustar entre 50ºC y 450ºC mientras que con una sencilla presión de un pequeño botón posicionado a la altura del dedo índice en la empuñadura, se activa el vacío que lleva la soldadura líquida hasta el depósito; este último está hecho de vidrio, lo que permite visualizar el nivel de llenado. En el nuevo WXDP120 el sistema de extracción del depósito tiene un mecanismo de muelle con bloqueo mediante ¼ de giro, y permite que la operación de limpieza y sustitución sea más fácil y segura. Mediante las funciones de la unidad de control se pueden retrasar la activación (Vac On) y desactivación (Vac Off) del vacío para optimizar las operaciones de desoldadura. Siempre en la empuñadura se encuentra una memoria EPROM para la memorización de parámetros operativos mientras que la presencia de un anillo de LED azul indica el estado de la herramienta (si parpadea está en stand-by o en fase de calentamiento, si la luz es fija el soldador está listo para usar).

Gracias a sus 120 Watt de potencia el nuevo DSX 120 consigue trabajar a temperaturas más bajas, ahí donde los desoldadores estándares están obligados a acercarse a temperaturas críticas durante tiempos prolongados.

Compatible con las estaciones Weller WR2 y WR 3M, este desoldador es hoy día el más potente que ofrece el mercado y permite trabajar rápidamente con temperaturas más bajas y sin la angustia de una rutina de manutención y limpieza frecuente. Ofreciendo el máximo confort para la mano, el WXDP 120 es ergonómico y de uso sencillo, integra el sensor de movimiento para utilizar energía solo cuando se necesita. Si no se usa la herramienta durante un tiempo pre-determinado por el operador (stand-by), reduce su temperatura hasta la de reposo establecida; tan pronto como se mueve la herramienta ésta vuelve a calentar rápidamente (20 segundos desde 180ºC hasta 380ºC).

Las nuevas boquillas XDS con tubo alargado mantienen la soldadura líquida hasta llegar al depósito de vidrio eliminando entonces problemas de atasco típicos para este género de herramientas. El sistema patentado de fijación excéntrica de la boquilla, ya presente en el DSX 80, se queda invariado garantizando la fácil sustitución de las boquillas, además segura y rápida. Cuando se cambia la boquilla se cambia de hecho el entero canal de succión de la soldadura hasta el depósito, restaurando completamente las prestaciones de aspiración.

La introducción de la nueva familia de estaciones de soldadura WX a pantalla táctil ha tenido mucho éxito debido a la marcada eficiencia de las herramientas soldadoras y a la extrema versatilidad de las mismas estaciones.

Ahora está disponible la WXD 2, versión con desoldador: una unidad de control de dos canales que une a las ventajas de la tecnología WX para la soldadura las ventajas de la desoldadura; grande pantalla en vidrio capacitivo, antiestático y resistente a las altas temperaturas y a agentes químicos; dos canales independientes para controlar hasta 255 W a la vez (por ejemplo: WXP120 y WXDP120, respectivamente soldador y desoldador de 120 W). La unidad integra un puerto USB multifunción, con función de datalogger o para programar las herramientas o para la actualización firmware, además de dos conexiones seriales para controlar equipos externos como una placa de precalentamiento, un sistema de aspiración de humos o para la conexión a un pc. El menú multilingüe permite cambiar de temperatura y tiempo de stand-by, auto apagado y escoger entre 3 niveles de prestaciones: mín, estándar, máx.