ROHM Semiconductor ha inaugurado recientemente su nuevo «Power Lab» dedicado al análisis de componentes y sistemas de potencia en su sede europea ubicada en Willich-Münchheide, cerca de Düsseldorf. Con ayuda del laboratorio de 300 m2 será más fácil usar y adaptar los productos y sistemas a las necesidades y requerimientos de los clientes. Los desarrolladores de sistemas han de enfrentarse a muchos desafíos en todas las fases de desarrollo. La tendencia actual de la electrónica de potencia hacia una eficiencia cada vez mayor y, al mismo tiempo, con densidades de potencia cada vez más altas y una mayor fiabilidad, plantea nuevos desafíos durante la fase de desarrollo, como puede ser la gestión térmica. Pero los requisitos de los sistemas también son cada vez más complejos y los recursos y los plazos de los proyectos son limitados. Por lo tanto, no es de extrañar que los desarrolladores de sistemas tiendan hoy en día a decantarse por la forma más efectiva para el diseño de sus circuitos. Para ello, los ingenieros necesitan datos de sus proveedores que les muestren cómo utilizar los semiconductores de potencia en sus aplicaciones de la mejor manera posible. En otras palabras, necesitan datos para encontrar la solución más fiable con el diseño más sencillo y al menor coste.

Para cada semiconductor de potencia hay una hoja de datos, así como también para cada placa de potencia hay requisitos del sistema. Pero a veces los puntos de operación de las aplicaciones no quedan cubiertos en la hoja de datos. Una de las razones de ello es que los semiconductores de potencia pueden utilizarse a menudo en muchos campos de aplicación distintos, lo que requiere diferentes parámetros para su evaluación. En función de la aplicación, se utilizan diferentes cargas (motores CC, motores CA, baterías,…) y distintas fuentes de alimentación (baterías, red eléctrica,…). Si el producto terminado se va a utilizar en todo el mundo, se deben tener en cuenta factores como las condiciones ambientales y las posibles variaciones en la capacidad de la red en determinadas circunstancias. Es imposible que una hoja de datos incluya todos los parámetros imaginables para todas las aplicaciones posibles. Por lo tanto, los ingenieros necesitan soporte técnico a nivel de aplicación y lo ideal sería que fuese directamente in situ. Y este es precisamente el propósito del nuevo Power Lab de ROHM.

El desarrollo del Power Lab

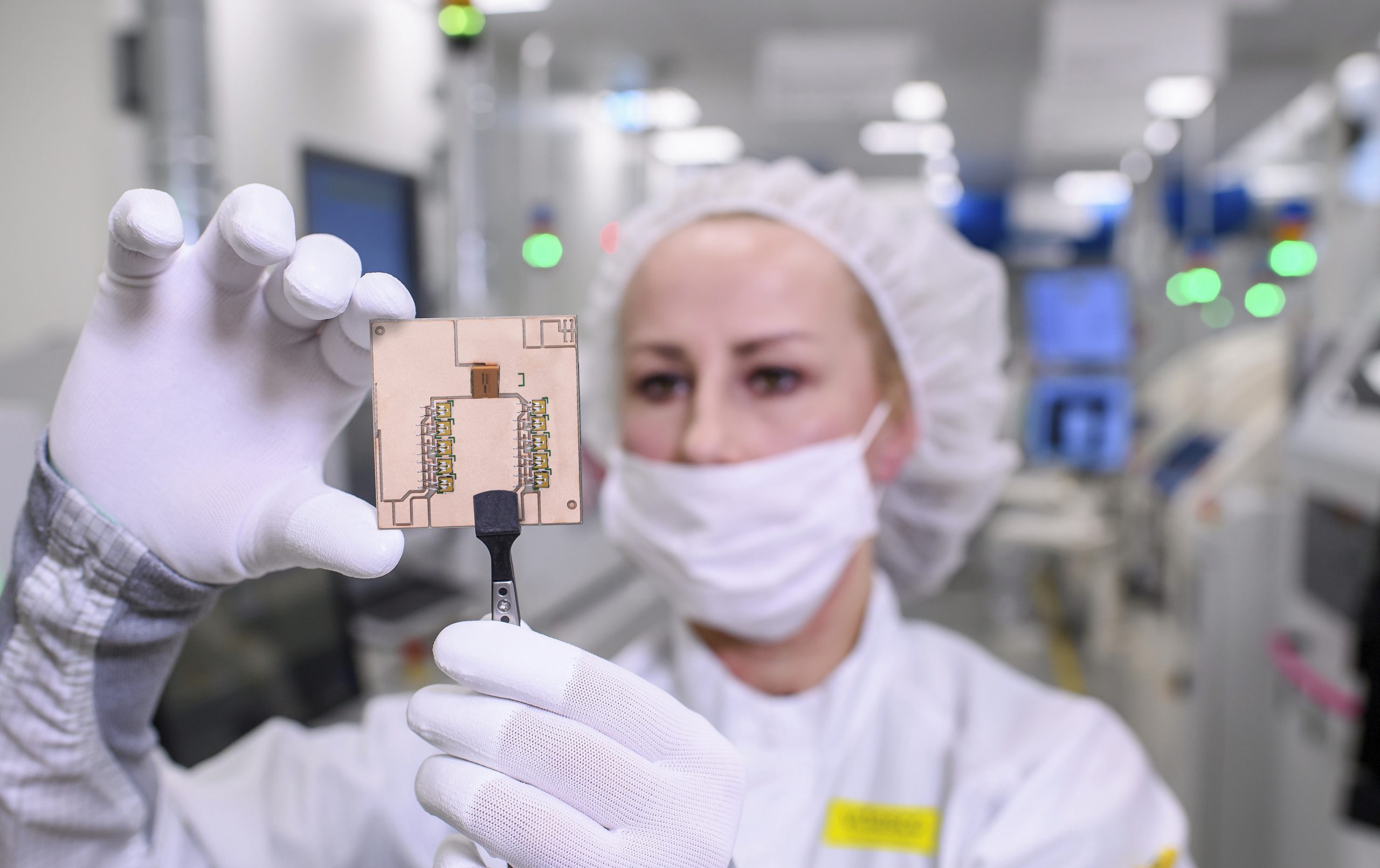

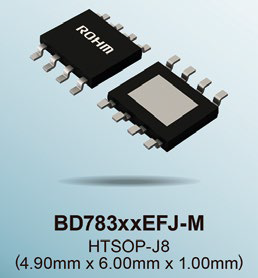

Para la planificación del laboratorio tuvieron que tenerse en cuenta muchos factores. La calidad de los equipos de laboratorio y la seguridad de los empleados tuvieron la máxima prioridad durante la construcción de los bancos de pruebas con tecnología de última generación. Al mismo tiempo, la flexibilidad y la escalabilidad eran muy importantes. Para ofrecer a los clientes un soporte rápido y de alta calidad, las estructuras de prueba debían ser flexibles y modulares con el fin de poder probar diferentes placas y sistemas. Además, el Power Lab también debía estar preparado para futuros productos y tendencias del mercado. Pronto nos dimos cuenta de que el Power Lab no era un producto que estuviera disponible en el mercado. Después de definir las especificaciones de los bancos de pruebas necesarios, ROHM decidió hacerse cargo del desarrollo con sus propios ingenieros. Así pudo garantizarse más fácilmente una elevada calidad y fiabilidad de los bancos de pruebas y, puesto que los conocimientos prácticos son propiedad de la propia empresa, podrán realizarse ajustes futuros sin problemas. La construcción del Power Lab duró varios meses hasta que entró en funcionamiento a finales de 2017. Ahora ROHM puede caracterizar eléctricamente todos sus componentes semiconductores como transistores de tipo MOSFET e IGBT, junto con diodos tanto de silicio como de carburo de silicio, con niveles de tensión de hasta 8000V. Todo esto sin dejar de lado los circuitos integrados de controladores de puerta. Para esta y otras tareas, el laboratorio está equipado con varios bancos de pruebas y un área separada de alta tensión.

De la caracterización eléctrica a los ensayos calorimétricos

Los bancos de pruebas para la caracterización eléctrica están diseñados para la caracterización de los MOSFETs, IGBTs y diodos. Aquí se pueden medir por ejemplo tiempos y pérdidas de conmutación, y comportamiento en cortocircuito con tensiones de hasta 1500 V. El concepto modular garantiza una gran flexibilidad, por lo que se pueden probar diferentes encapsulados (THD, SMD, módulos). Otro banco de pruebas de alta tensión permite caracterización de dispositivos hasta 8000 V. Está instalado en una sala propia para proteger al ingeniero de pruebas durante su operación. Con el banco de pruebas de potencia, los convertidores (CA/CC, CC/CC, CC/CA y CA/CA) pueden probarse en condiciones reales de aplicación hasta 15 kVA. Además, el banco de pruebas puede realizar mediciones de alta precisión de la eficiencia y las pérdidas con ayuda de analizadores de potencia. El banco de pruebas contiene una fuente de alimentación de CA (para simulación de la red) y de CC y cargas electrónicas (CA y CC). Las tensiones máximas durante la prueba son 1500 VCC y 400 VCA. Además, una función regenerativa permite que la energía utilizada se retroalimente a la red, lo que permite un bajo consumo de energía durante las pruebas. El comportamiento térmico de los semiconductores de potencia puede examinarse en el banco de pruebas calorimétricas. Los DUT (device under test) pueden ser tanto módulos o semiconductores discretos, así como también circuitos impresos o incluso sistemas completos. Este banco de pruebas contiene fuentes de corriente continua con un alto nivel de corriente. Una cámara climática permite realizar las pruebas en condiciones ambientales especiales, con temperaturas entre -40°C y +180°C y humedad entre el 10% y el 98%. Otro banco de pruebas permite a los ingenieros probar el aislamiento de circuitos de conmutación, placas de circuitos o diseños de referencia desarrollados en la propia empresa. La fuente de corriente tiene una rampa de salida programable de hasta 6 kV y 10 mA. Así, por ejemplo, se pueden probar las distancias de aislación a través del aire y de la superficie de las placas de los controladores de puerta aislada.