Desde Omron nos preocupamos por el coste real que supone tener una máquina parada y nos preguntamos qué medidas se pueden tomar para aumentar el OEE (Overall Equipment Effectiveness) y mejorar el “Machine Downtime” de las máquinas (tiempo de máquina parada).

OEE es un concepto de mejora ampliamente adoptado y sencillo de entender. No es una medida absoluta pero es ideal para detectar posibles mejoras de procesos. Se trata de Medir, Identificar y Mejorar los procesos productivos.

Este término se calcula usando la fórmula: Disponibilidad x Prestaciones x Calidad

El hecho de reducir el tiempo de máquina parada (Machine Downtime) mejora el resultado de la “Disponibilidad” y por tanto del OEE.

La búsqueda continua de cada vez mejores puntuaciones en el OEE se ha convertido en un claro objetivo para los usuarios finales del sector de Food & Beverage en los últimos años. Sin embargo el OEE como tal, no está en las conversaciones del día a día entre el fabricante de la máquina y el usuario final ya que dichas conversaciones tienden a centrarse en la velocidad de la máquina, en el número de ciclos por minuto y en las prestaciones de máquina en general.

Sin embargo, si el fabricante de la máquina tiene en mente el OEE durante la fase de diseño, y posteriormente demuestra cómo dicho diseño contribuye a mejorarlo, puede conseguir una ventaja competitiva importante.

Un área donde el fabricante puede realmente impactar en el OEE es en la “Disponibilidad”. Por ejemplo, el diagnóstico integrado y los algoritmos de monitorización pueden detectar problemas antes de que estos lleguen a ser críticos, permitiendo al usuario tomar acciones correctoras durante los periodos de mantenimiento rutinarios. Estos son medidas que el fabricante puede fácilmente incluir como parte del diseño de la máquina – sin incurrir en costes adicionales.

Consideremos por ejemplo el tiempo de operación de un actuador o de un cilindro. Con una simple operación de “teaching”, el controlador puede aprender el tiempo ideal de movimiento en ambas direcciones, y se pueden poner límites – creando reglas por ejemplo para un “warning” y una alarma – en caso de que el tiempo de operación del actuador exceda unos valores, previniendo de esta forma un problema potencial inminente.

Exactamente lo mismo se puede aplicar para un sensor de la línea de producción. El controlador puede monitorizar la respuesta del sensor y poner unas alarmas en caso de que se excedan unos límites.

También se puede monitorizar el par motor de los servos – conociendo el valor ideal – y configurar alarmas si el valor sobrepasa una tolerancia determinada. Todo lo que se necesita es una simple rutina de “teaching” y después el controlador se ocupa de todo.

El controlador de la máquina puede avisar de estos warnings y alarmas en un HMI local de la máquina o informar a los ingenieros de forma remota, dando tiempo al operador para ver qué está ocurriendo en dichos dispositivos y para tomar acciones correctoras de forma rápida antes de que ocurra el fallo.

Cambio rápido de formato

Otro beneficio que se deriva de la automatización es ser capaz de demostrar a un cliente cómo los tiempos de cambio de formato de un producto o de un envase se reducen significativamente.

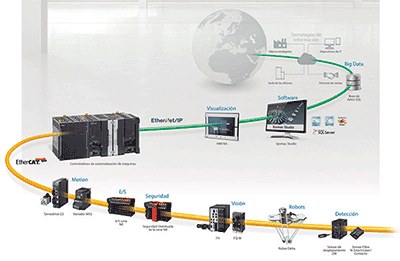

La ‘Configuración con un solo click’ es ahora una característica estándar en las tecnologías de automatización tales como la plataforma de automatización Sysmac de Omron. Una vez que el operario puede cambiar el formato de la línea desde un simple “click” en el HMI, el tiempo de cambio de formato se ve drásticamente reducido, haciendo que la línea vuelva a funcionar mucho más rápidamente.

Otra área a considerar es el tiempo de inactividad no programado y el alto coste que este supone para el usuario final. Hoy en día los equipos de automatización son muy fiables, pero incluso el equipo más fiable puede fallar inesperadamente. Si la parte que falla es una parte compleja, entonces el usuario final podría llegar a tener un tiempo importante su máquina parada.

En este área los fabricantes de máquinas pueden ofrecer el beneficio de la funcionalidad “backup/restore” a sus usuarios finales, por ejemplo con la opción de restablecer toda la configuración de programas y parámetros desde una tarjeta SD. Esto podría ayudar a un usuario final a tener su máquina funcionando de nuevo en pocos segundos.

Para el fabricante, esto significa una mejora en su reputación y un reconocimiento como fabricante de máquinas fáciles de mantener, al mismo tiempo que significa una menor necesidad de soporte post-venta in situ por parte de sus ingenieros con el ahorro de tiempo y dinero que esto significa.

Es importante destacar que la implementación de las características que puedan ayudar a aumentar la “Disponibilidad”, no tienen que ser un reto para el fabricante. Todo lo contrario, debe ser algo sencillo y que no suponga un esfuerzo extra en tiempo de desarrollo. Por esto Omron, mediante un nuevo conjunto de Bloques de Función (Function Blocks) dentro de la plataforma de control Sysmac, ha abordado de forma sencilla todos los requerimientos para el “teaching”, la monitorización y los avisos de pre-alarma (warnings) y alarmas, de esta forma el trabajo está hecho al 99% para el fabricante de la máquina.

En resumen, los fabricantes pueden diseñar de forma estándar la capacidad de predecir fallos para rectificarlos de forma rápida y eficiente antes de que se conviertan en verdaderos problemas. Al mismo tiempo, pueden diseñar de forma estándar máquinas con cambio rápido de formato reduciendo los tiempos de máquina parada, lo que también permite a los usuarios finales aumentar la “Disponibilidad” y por tanto conseguir una mejor puntuación, con todos los beneficios que conlleva, en el OEE.