El uso de conectores industriales en un entorno industrial plantea varios retos ya que es probable que existan varios factores que afecten al correcto funcionamiento de estos componentes. Entre dichos factores se encuentran los niveles de temperatura, choques, vibraciones, fuerzas de torsión, alta humedad, etc. Además, es posible que los conectores se enfrenten a numerosas conexiones y desconexiones, así como a un mal tratamiento en general de los equipos por parte de los operarios de las máquinas. Veamos qué requisitos hay que tener en cuenta en los conectores destinados a aplicaciones industriales.

Es obvio que los conectores industriales deben ser robustos desde varios puntos de vista. Soportar las continuas vibraciones provocadas por la maquinaria pesada es un punto importante y los conectores seleccionados deben ser capaces de resistirlas. Las pruebas incluidas en la norma EIA-364-28D Condition IV exponen a los conectores a frecuencias de vibración de 10Hz a 2000Hz con una amplitud de 1,52mm durante 12 horas para asegurar que no se rompa ningún contacto eléctrico. Se recomienda por tanto que los conectores cumplan esta norma.

Es posible que haya que tener en cuenta otros esfuerzos de tipo mecánico. Puede haber fuerzas que pongan en peligro el cableado debido a los tirones, por lo que es fundamental que cuenten con la debida protección. Se debería recurrir a conectores para montaje superficial ya que se suman al espacio existente y pueden resistir una mayor fuerza de tracción. Esto ayuda a evitar que tirones que separen el cableado de la placa de circuito impreso. Cuando se requiera una protección aún mayor frente a tirones puede que sea necesario aplicar un compuesto de resina epoxy a los puntos de conexión del cableado para rellenar la parte posterior del conector del cable. Esta técnica, denominada “backpotting”, resulta muy valiosa sobre todo en aplicaciones con movimientos complejos y repetitivos, como en sistemas robóticos. La unión de los conectores, bien sea enganchados o atornillados, también evita la desconexión accidental o por vibración entre cable y placa.

Los conectores destinados a la industria deben ser capaces de soportar un amplio rango de temperaturas de funcionamiento ya que a menudo se enfrentan al calor que generan la maquinaria o los procesos. Dependiendo de las condiciones de cada aplicación, debería bastar un rango de temperatura de -55°C a +125°C. El ensayo de choque térmico descrito en EIA-364-32C Condition III puede ser útil para garantizar la continua integridad de la interconexión. Este procedimiento de prueba somete a los conectores a 10 ciclos de 30 minutos entre -55°C y +125°C.

La tolerancia de unión también es otro aspecto importante. Es posible que el conector necesite ser conectado y desconectado muchas veces por los operarios en el transcurso de los procedimientos en la fábrica, como recarga, actualizaciones de firmware o reconfiguración de equipos. Cualquier daño sobre los contactos debido a esta actividad de conexión/desconexión puede acortar la longevidad del conector y ello puede exigir sustitución mucho antes de lo previsto, así como incrementar los costes operativos y de capital. Es probable que los daños sean más serios si la conexión se realiza a ciegas cuando el operario no puede ver los dos elementos de manera directa ya que su exactitud se ve reducida. Sin embargo, se pueden incorporar funciones a los conectores para protegerles frente a daños relacionados con la conexión. Los flancos de los elementos macho y hembra pueden ayudar a guiarlos, lo cual es especialmente práctico en la conexión a ciegas ya que disminuye la posibilidad de que los contactos se rompan o mellen. Es aconsejable revisar la ficha técnica del fabricante para comprobar si el conector puede aceptar un cierto grado de desalineación en ángulo.

Los conectores cubiertos representan una opción muy atractiva para evitar problemas en la unión ya que garantizan un posicionamiento correcto. También se puede emplear la polarización o el marcado de los conectores.

Dado que hay que sopesar muchos aspectos para decidir cuál es el mejor conector destinado al entorno industrial, es importante acceder antes a toda la información necesaria. Se deben comprender bien las características de rendimiento eléctrico y del entorno.

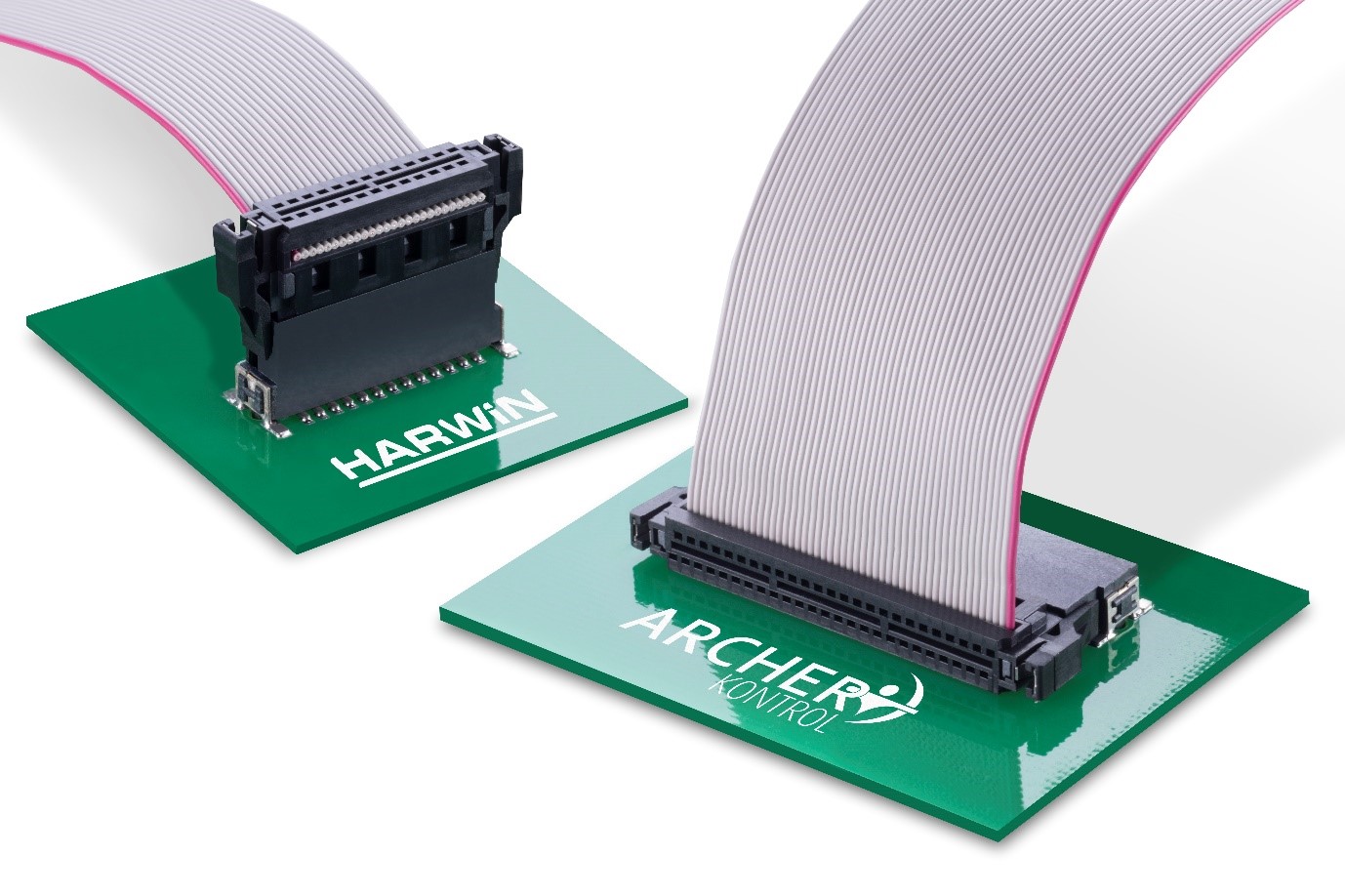

Su construcción robusta y precio atractivo permiten que la serie Archer Kontrol de Harwin haya sido diseñada para cubrir las expectativas de las modernas aplicaciones industriales. Estos conectores con un paso de 1,27mm tienen una corriente nominal de hasta 1,2A por contacto y son capaces de alcanzar la velocidad de transmisión de los datos de 3Gbps que exige actualmente la infraestructura de la red de automatización industrial. Se ofrecen varias alturas de apilamiento para adaptarse a fuertes limitaciones de espacio.

Figura 1: Conectores industriales Archer Kontrol de Harwin.

Los conectores de Archer Kontrol se suministran con 12 a 80 contactos y contemplan todas las configuraciones placa-placa (paralelo, entre bordes y en ángulo recto). Su rango de temperaturas de funcionamiento es de –55°C a 125°C y cumplen los requisitos de choque térmico especificados en EIA-364-32C Condition III, así como EIA-364-28D Condition IV por su resistencia a vibraciones. Gracias a su diseño totalmente cubierto (con polarización incorporada) sus contactos están protegidos frente a la posibilidad de sufrir daños, lo cual les permite establecer 500 ciclos de conexión. Su fuerza de retención mínima es de 3,9N por contacto. Además se caracterizan por una resistencia de aislamiento >1000MΩ para evitar que se produzca diafonía. Los conectores de la serie Archer Kontrol, que se suministran en versiones para montaje estándar o personalizado, están totalmente inspeccionados y probados para su uso inmediato. Si se tienen en cuenta todos los elementos mencionados en este artículo resulta mucho más sencillo hallar el conector adecuado para diferentes aplicaciones industriales.