El planteamiento convencional del desarrollo de dispositivos industriales compatibles con Fieldbus (bus de campo) mediante módulos de hardware presenta muchos inconvenientes. En la actualidad el desarrollo de pilas de software ejecutadas en el microcontrolador del dispositivo embebido puede ofrecer una solución más simple y flexible.

Introducción

Los sensores industriales se utilizan en las fábricas para medir cantidad físicas como temperatura, presión, luz y el nivel de los líquidos guardados en recipientes de almacenamiento. Las señales generadas por estos sensores son analógicas y se deben convertir a un formato digital para ser procesadas por un controlador lógico programable (programmable logic controller, PLC) que supervisa el proceso. Las redes Fieldbus se utilizan actualmente de forma generalizada para transportar las señales digitales de los sensores al PLC (Figura 1), que a continuación procesa esta información y responde de manera apropiada enviando señales de control a través de la red a una serie de actuadores, válvulas y motores en función de las necesidades.

Este artículo ofrece una breve descripción de las diferentes redes Fieldbus utilizadas en la actualidad y analiza las ventajas de usar una red Fieldbus para transportar las lecturas del sensor y las señales de control en un entorno industrial si se compara con otras soluciones anteriores. Luego describe el método convencional utilizado para lograr que sensores y controladores sean compatibles con un determinado tipo de Fieldbus y evalúa las limitaciones que representa antes de proponer finalmente un método mucho más simple, flexible y económico de implementar Fieldbus en los equipos industriales.

Fieldbus

Fieldbus es un término que abarca una familia de redes informáticas industriales para el control de procesos distribuidos en tiempo real que ha sido estandarizado por la Comisión Electrotécnica Internacional como IEC 61784/61158. Antes de la llegada de Fieldbus, las señales industriales de E/S eran transportadas por medio de señales de tensión (RS232) o corriente (4-20mA) a través de enlaces especializados que conectaban cada dispositivo en la planta con el PLC. A medida que han crecido las fábricas, este método se ha vuelto poco manejable y ha exigido instalar cables cada vez más largos (de hasta varios kilómetros) cuya inspección y reparación resultan prácticamente imposibles. Otro inconveniente de las señales analógicas es que son susceptibles a las interferencias de los altos niveles de ruido eléctrico presentes en un entorno industrial debido a la conmutación de las fuentes de alimentación y a los campos magnéticos parásitos de los motores. Fieldbus se inventó para permitir la conexión de diversos dispositivos de E/S a un solo cable de red (bus) por medio de señales digitales, que son más robustas frente al ruido eléctrico. Como necesita menos cableado, una red de bus facilitó mucho más la expansión de los procesos industriales. Una analogía práctica sería pensar en lo que supone Fieldbus para los equipos industriales como Ethernet para los PC en una red local (LAN) a la que se pueden añadir más dispositivos fácilmente mediante conmutadores de red. Las primeras redes Fieldbus eran propietarias, lo cual significa que los diferentes fabricantes desarrollaban muchos tipos distintos. No ha surgido un solo estándar industrial y esto hace que se estén utilizando numerosas versiones incompatibles en las fábricas de todo el mundo. Entre las redes Fieldbus más utilizadas en la actualidad se encuentran:

- Profibus

- Modbus

- CANOpen

Los protocolos se diferencian principalmente en el número de dispositivos que admiten, la sintaxis de sus comandos y su variedad de interfaces físicas. Las redes Fieldbus en tiempo real desarrolladas en los últimos años pueden utilizar una interfaz y cableado Ethernet pero no son interoperables. Entre estas redes se hallan:

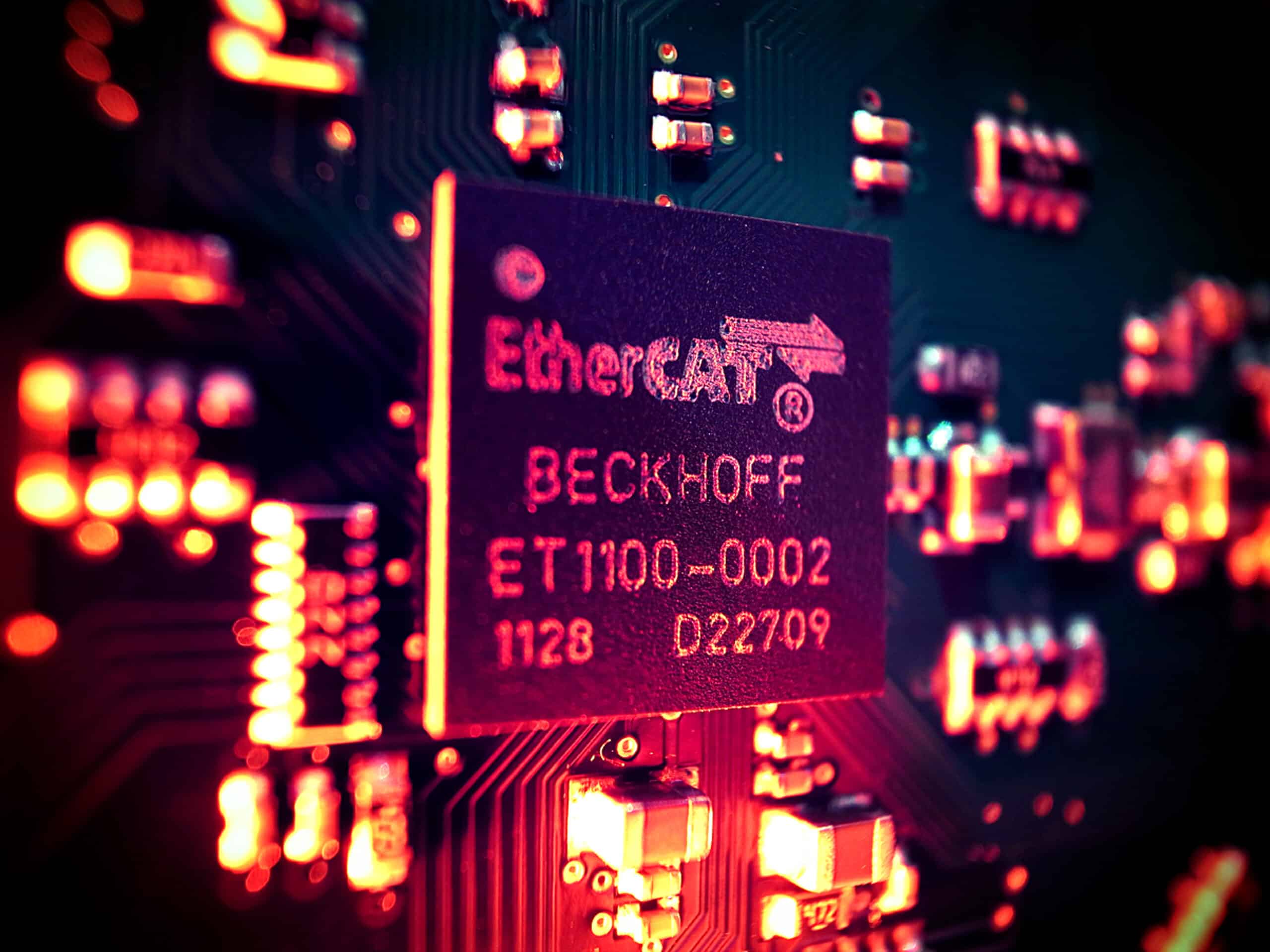

- EtherCAT

- Profinet

- EtherNet/IP

Inconvenientes del hardware

Para que un dispositivo o controlador industrial funcione en una determinada red Fieldbus (p.ej., Profibus) necesita ser capaz de “hablar el lenguaje” de esa red. Esto se consigue generalmente seleccionando un circuito integrado de aplicación específica (application-specific integrated circuit, ASIC) especializado o un módulo de hardware que desempeñe esa tarea. Si buen puede parecer una solución práctica y de bajo riesgo, presenta varias desventajas que no se evidencian de inmediato. Una limitación importante es que restringe la comunicación del dispositivo a la versión concreta de Fieldbus implementada por el ASIC o el módulo de hardware. Esto reduce de inmediato el mercado para un dispositivo a tan solo los clientes que utilicen esa red Fieldbus en particular en sus procesos industriales. Para que un dispositivo pueda funcionar en otras redes Fieldbus se debe utilizar un ASIC o un módulo diferente. Dado que los ASIC usan diferentes encapsulados y las funciones de las patillas también son diferentes, esto puede exigir un rediseño largo y costoso del sistema. Otro inconveniente de este método es que limita la funcionalidad del dispositivo industrial al proporcionado por el ASIC/módulo ya que puede resultar difícil añadir cambios a una pila de software preconfigurada y es posible que el fabricante no lo permita. Por tanto afecta al número y a las características que se pueden introducir en los diseños de nuevos productos. Además, dado que es posible que el ASIC o el módulo solo sean suministrados por su fabricante, esto supone una vulnerabilidad por problemas en la cadena de suministro y futuros aumentos de precios. Algunos fabricantes de ASIC y módulos también podrían exigir el pago de un canon por cada dispositivo vendido, lo cual representaría un sobrecoste inevitable a lo largo de toda la vida útil del producto.

Planteamiento basado en software

Una alternativa que está surgiendo a la del hardware consiste en el suministro de una pila de software Fieldbus que se ejecuta, no en el microcontrolador del sistema sino en un dispositivo embebido. Este planteamiento ofrece muchas ventajas ya que permite disponer de un producto totalmente a medida y que los fabricantes de equipos asuman toda la propiedad de su cadena de suministro. A ello se suma que al eliminar la necesidad de un módulo de hardware se obtiene un ahorro de costes inmediato ya que se reduce la lista de materiales.

Una ventaja añadida de este planteamiento es que puede reutilizar el mismo diseño en diferentes productos. Con tan solo modificar el código en la pila de software para permitir que el microcontrolador se comunique con otro Fieldbus es posible comercializar un producto nuevo con mucha más rapidez que si necesitara rediseñar el hardware. Un planteamiento basado en software también facilita la incorporación de funciones innovadoras y a medida a productos de gamas más altas cambiando el código en la pila. Así, por ejemplo, la pila del dispositivo de RT-Labs para Profinet, con su pequeño código, hace que resulte mucho menos complicado que otras pilas Profinet, por lo que está muy indicada para sistemas embebidos.

Conclusión

Fieldbus es una tecnología madura pero sus ventajas en el control de procesos industriales significan que se siguen utilizando ampliamente en fábricas de todo el mundo. El planteamiento convencional para que los dispositivos industriales Fieldbus sean compatibles ha consistido en utilizar un ASIC o módulo comercial. Si bien puede parecer una solución tecnológica de bajo riesgo, puede convertirse en un riesgo elevado si no se puede garantizar la cadena de suministro del hardware. Recurrir a una pila de software Fieldbus es una alternativa que proporciona una flexibilidad mucho mayor, más innovación, menores costes y menos vulnerabilidad a la interrupción de la cadena de suministro.

Autor: Hans-Erik Floryd, Chief Technology Officer y Cofundador de RT Labs