El rápido desarrollo de los vehículos eléctricos (EV) con batería e híbridos ha desatado una revolución en la industria automovilística. Como si la sustitución de los motores de combustión interna por motores eléctricos no fuese bastante revolucionaria, el ritmo del desarrollo de los EV está presentando otro reto a la industria. Marcas, diseñadores y proveedores, todos ellos necesitan pensar de manera más libre y moverse de manera más rápida para seguir el ritmo. Incluso componentes sencillos como los condensadores juegan un papel clave para asegurar una transición segura a los EV.

Uno de los desarrollos recientes más llamativos ha sido un aumento en el voltaje operativo de los packs de baterías para EV, de 350 – 400V DC habitual hoy en día a los packs de 800V DC usados en el Porsche Taycan y el paquete de 900V CD usado en el sedán Lucid Air. Esto se ha llevado a cabo para reducir las pérdidas I2R en los cableados de estos vehículos. Si doblamos el voltaje del paquete para un EV de 400V a 800V, reducimos a la mitad la corriente necesaria para producir la misma cantidad de potencia y, a un cuarto la energía que se pierde debido al calentamiento resistivo. Unas corrientes más bajas conllevan mazos de cables más ligeros, lo cual reduce la masa del vehículo, disparando así la autonomía. Si hablamos de tiempos de carga, un paquete de batería con voltaje más alto facilita la construcción de cargadores más potentes. Algunos de los cargadores más potentes de la actualidad ya utilizan líquido refrigerante en sus cables de carga para combatir el calentamiento resistivo en corrientes muy altas. Este requisito se reduciría con estaciones de carga de voltaje más alto y corriente más baja.

El reto de diseño del alto voltaje

Los packs de baterías se componen de cientos de células individuales, que generan unos 4V cada una cuando están completamente cargadas, cableadas en serie para producir el voltaje operativo requerido por el paquete. Es el diseño del paquete, y el sistema de gestión de la batería (BMS), el que controla cómo se carga y descarga cada célula que contiene, lo cual permite una carga más rápida. El otro factor limitante para una carga más rápida es la disponibilidad de los componentes clave, tales como los condensadores de seguridad, que tienen tasas de voltaje operativo lo bastante altas para implementarlos y satisfacer las necesidades de seguridad de la automoción.

La evolución de los componentes necesarios ya está en marcha en la industria de los semiconductores, con el desarrollo de IGBTs de silicio de 1200V y la introducción de MOSFETs de carburo de silicio. Todas estas partes tienen límites de ruptura que, si se alcanzan, pueden provocar que el dispositivo falle de manera impredecible. Los voltajes de ruptura se suelen especificar en temperaturas operativas de 25ºC, pero se pueden reducir a temperaturas más altas. Los desarrolladores de componentes también necesitan acomodar el hecho de que la seguridad de sus componentes será testeada a tasas de voltaje operativo considerablemente más altas que las suyas durante cortos periodos y tienen en cuenta los márgenes de medida del error.

Los fabricantes de componentes pasivos también precisan minimizar el envejecimiento de sus componentes en servicio, evitar la entrada de humedad en las crudas condiciones operativas de un coche y evitar fugas, la tendencia de las corrientes a desviarse por los revestimientos y los circuitos impresos (PCB) cuando se dan voltajes muy altos.

Un ejemplo: el condensador

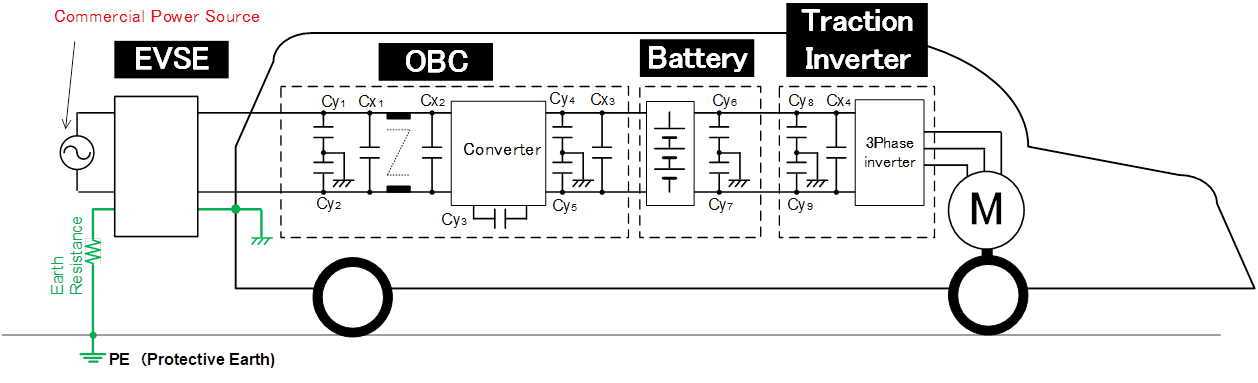

Los fabricantes de condensadores ya están teniendo que luchar contra estos problemas. Los powertrains de los EV requieren que una variedad de elementos de seguridad, incluidos los condensadores, actúen como filtros en modo común y aisladores de circuitos. Estos dispositivos, como la serie EVA de Murata, son usados o bien a través de cables eléctricos (llamados aplicaciones de clase X) donde un fallo no provocaría una descarga eléctrica, o bien entre el cable y el chasis del vehículo (clase Y) en una configuración que, en caso de cortocircuito, podría provocar un incendio o una descarga eléctrica.

La Figura 1 (abajo) muestra el uso de condensadores de seguridad en un cargador a bordo, con dos dispositivos (CY1 y CY2) que actúan como condensadores en el lado primario del circuito, dos más (CY4 y CY5) desempeñando la misma función en el secundario, y dos pares más (CY6 y CY7) que ejecutan la misma tarea en la batería (CY6 y CY7) y el inversor de tracción (CY8 y CY9). Los condensadores CX1 – 4 realizan funciones atenuantes en todo el powertrain.

Figura 1.

Los fabricantes de EV utilizan actualmente condensadores de bajo voltaje – a menudo condensadores voluminosos de film de agujeros pasantes – para lidiar con los voltajes muy altos de los VE más recientes. Estos dispositivos funcionan, pero requieren de una manipulación especial durante su fabricación. El uso de múltiples dispositivos para emular las características de un único dispositivo de alto voltaje puede también llevar a una resistencia de serie equivalente y una inductancia de serie equivalente más altas para el dispositivo compuesto que una solución monolítica, socavando su capacidad de suprimir ruido eléctrico.

Para abordar estos problemas, Murata ha desarrollada una gama de condensadores de cerámica multicapa montables en superficie (MLCC) con picos de voltajes operativos DC de 1500V y picos de voltajes operativos AC de hasta 305Vrms. Los condensadores EVA ofrecen una distancia de fuga de 6 y 10mm, reduciendo así la posibilidad de arco con respecto a otros dispositivos con distancias de fuga de solo 4mm. Utilizar los componentes EVA de Murata también ahorra espacio de PCB y costes de montaje, y debería mejorar los costes de fabricación. Los altos voltajes operativos DC y AC de los componentes les otorgan la altura para funcionar en los drivetrains de los EV actuales, y para tener un papel en la emergente clase de vehículos que utilizan packs de baterías de 800V DC y 900V DC para reducir las pérdidas resistivas.

La figura 2 muestra 2 packs diferentes del tipo EVA, con tipo de flector externo (10mm de fuga) y tipo de flector interno (6mm de fuga).

Figura 2: Los packs EVA con flector externo e interno.

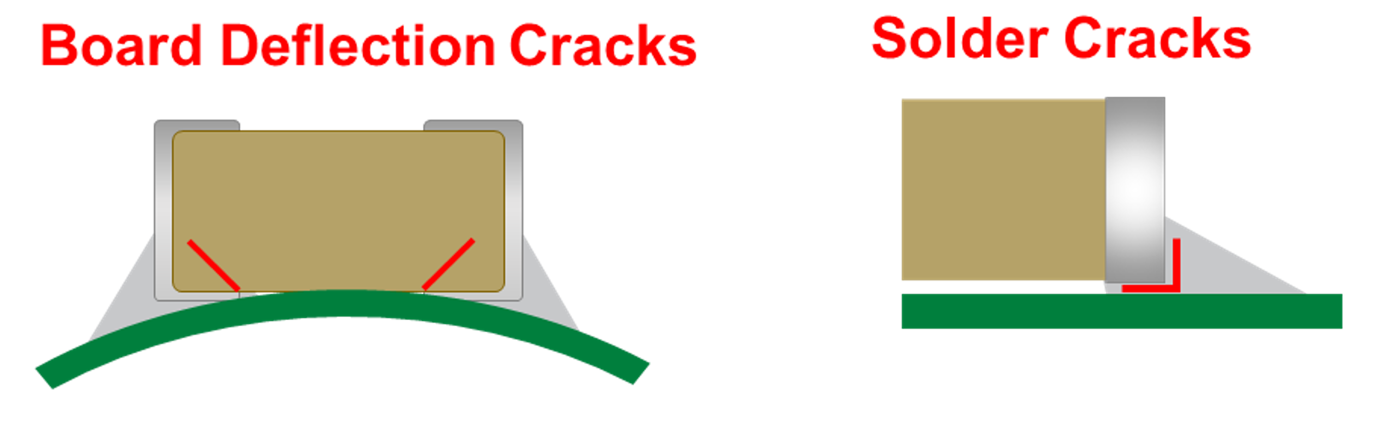

Los dispositivos EVA se unen a la gama de Murata de condensadores de seguridad, que incluye los componentes DE6 ofrecidos en una carcasa de montaje de agujeros pasantes y los componentes KCA montables en superficie, que disponen de una distancia de fuga de 4mm. Si bien los componentes EVA son más largos para acomodar la mayor distancia de fuga, retienen la fuerza mecánica de los componentes KCA ya que poseen terminaciones de metal y un diseño interno que se centra en la robustez eléctrica. El resultado es una gama de componentes que resistirá roturas en el dispositivo debidas a la flexión del PCB y aguantará roturas de soldadura entre el dispositivo y la placa de manera más efectiva que los dispositivos sin terminaciones de metal.

Figura 3: Formas comunes de fallos mecánicos para los MLCC debidas a la flexión del PCB.

Alcanzar los estándares

Los componentes para uso en aplicaciones automotivas deben alcanzar los estándares de calidad AEC-Q200 de la industria, ajustarse a los requisitos de la legislación RoHS, ofrecer temperaturas operativas de hasta 125ºC y demostrar que pueden lidiar con la humedad de manera efectiva a largo plazo. La entidad de estándares JEDEC define los Niveles de Sensibilidad de Humedad a los cuales un componente se podría dañar durante el reflujo de soldadura debido a la expansión de la humedad atrapada en su interior. Los componentes que requieren el riesgo mínimo de que esto ocurra deben ser horneados durante un periodo fijo para secarlos, y luego se deben entregar sobre un rollo de cinta en una carcasa de aluminio con desecante. Los componentes EVA cumplirán con MSL3, lo que significa que serán testados para demostrar que no se agrietan bajo condiciones MSL2, siguiendo el estándar JEDEC. Murata también recomendará la temperatura y humedad adecuadas para el almacenaje de los componentes.

Conclusión

El rápido desarrollo de los EV está cambiando por completo nuestra idea del diseño de vehículos. Para mantenerse al día con el ritmo frenético del desarrollo de EV, los fabricantes de vehículos están teniendo que adaptar las tecnologías, técnicas y componentes existentes a sus necesidades, mientras los proveedores se apresuran a producir componentes optimizados para estos nuevos usos. Murata ya está muy avanzada en el desarrollo de productos para el mercado de EV, como muestra la introducción de los MLCC EVA. Será interesante observar cómo evolucionan los diseños de EV una vez que la industria pase de usar los componentes que puede conseguir a usar los componentes que quiere – como los MLCC EVA de Murata.