1. Introducción

Desde hace mas de 20 años la mayoría de plantas industriales utilizan transmisores para poder enviar la información desde campo hasta la Sala de Control.

Podemos encontrar transmisores de las variables fundamentales como presión, temperatura, caudal y nivel. Así como de medidas no fundamentales como pH, densidad o la velocidad de giro de un motor.

Estos transmisores permiten codificar y escalar la señal de proceso para poderla transmitir al sistema de control. Este tipo de medición y comunicación constituye un estándar dentro de la industria de proceso.

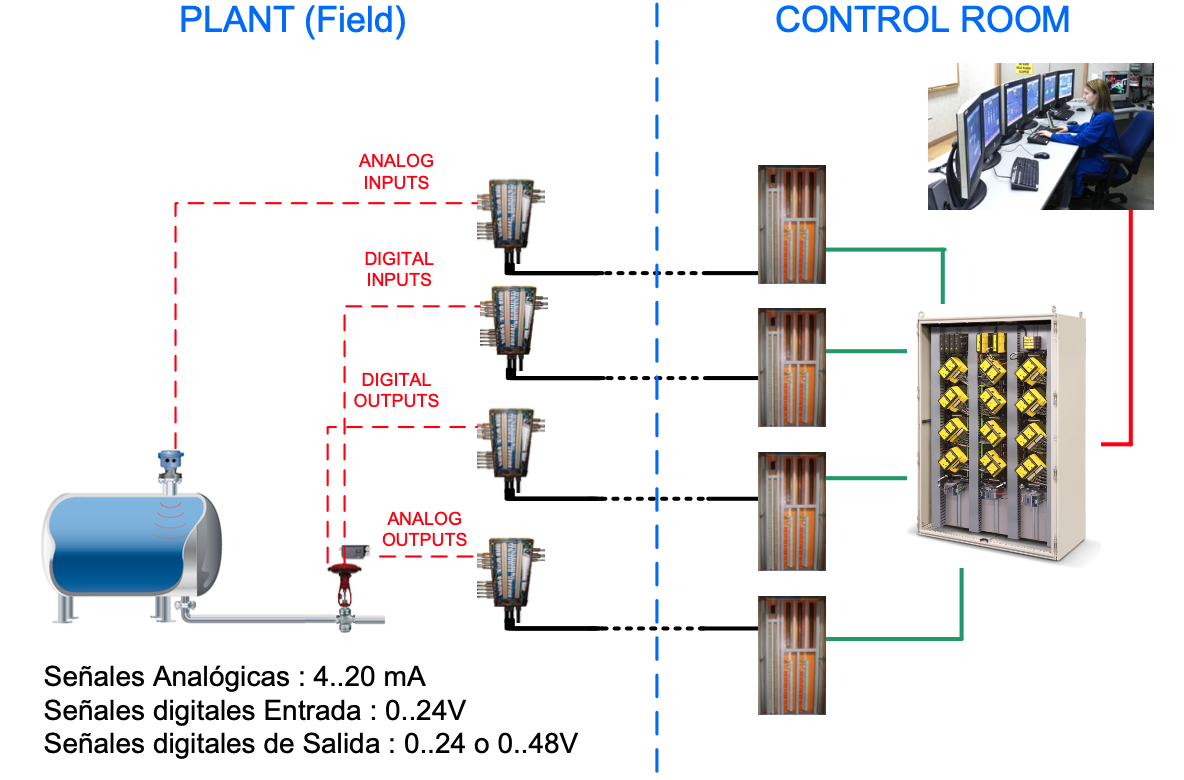

Los transmisores se instalan allí donde se requiere realizar la medición y se conectan, la mayoría de las veces través de un par de conductores, a una Caja de Campo (junction box) donde se agrupan las señales normalmente por tipo (analógicas entrada, analógicas de salida, digitales de entrada o digitales de salida) para ser conectadas a través de un poli-cable con la Sala Técnica y más tarde enviadas a la Sala de Control.

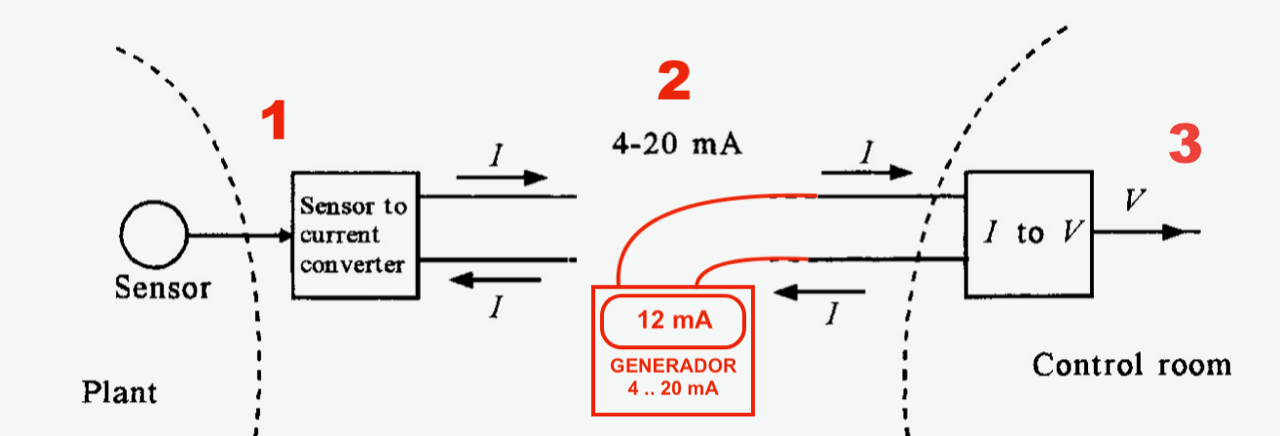

En este proceso intervienen tres tipos de escalas diferenciadas. A continuación tenemos nuestro gráfico de referencia de este articulo. La primera escala (1) corresponde a la medida de proceso, por ejemplo 0 a 5 bares para el caso de una medida de presión. La segunda escala (2) corresponde a la escala de bucle de corriente, normalmente de 4 a 20 mA. Y la tercera escala (3) corresponde a la señal visualizada en pantalla, por ejemplo una escala de 0 al 100%.

Pueden existir escalas adicionales, como la utilizada por la tarjeta de entrada al sistema de control que convierte la señal analógica en digital, Pero he preferido dejar esta escala aparte porque no aporta información adicional para este artículo.

2. ¿Quién realiza este trabajo? – El Técnico en Instrumentación

Una de las tareas habituales del equipo de construcción y/o mantenimiento es realizar el ajuste y comprobación del rango de un nuevo instrumento para adecuarlo a lo requerido por su correspondiente especificación. Este proceso se realiza de forma habitual por ambos equipos. Para realizar esta operación es necesario entender el funcionamiento de una comunicación por lazo de corriente y cómo funciona un sistema de control.

Habitualmente los responsables de realizar este trabajo han recibido una formación especializada en diferentes temáticas como por ejemplo

- Diagramas P&D – utilizados para poder ubicar el instrumento en la Planta y conocer el tipo de tecnología y el tipo de comunicación con la Sala Técnica.

- Teoría del control de procesos

- Control Analógico y Digital

- Microprocesadores

- Operación y mantenimiento de comunicaciones industriales

Un técnico en instrumentación realiza la calibración, documenta, comprueba el estado de lazo de corriente, soluciona problemas y repara o substituye la instrumentación y equipos asociados.

3. ¿En qué consiste el trabajo?

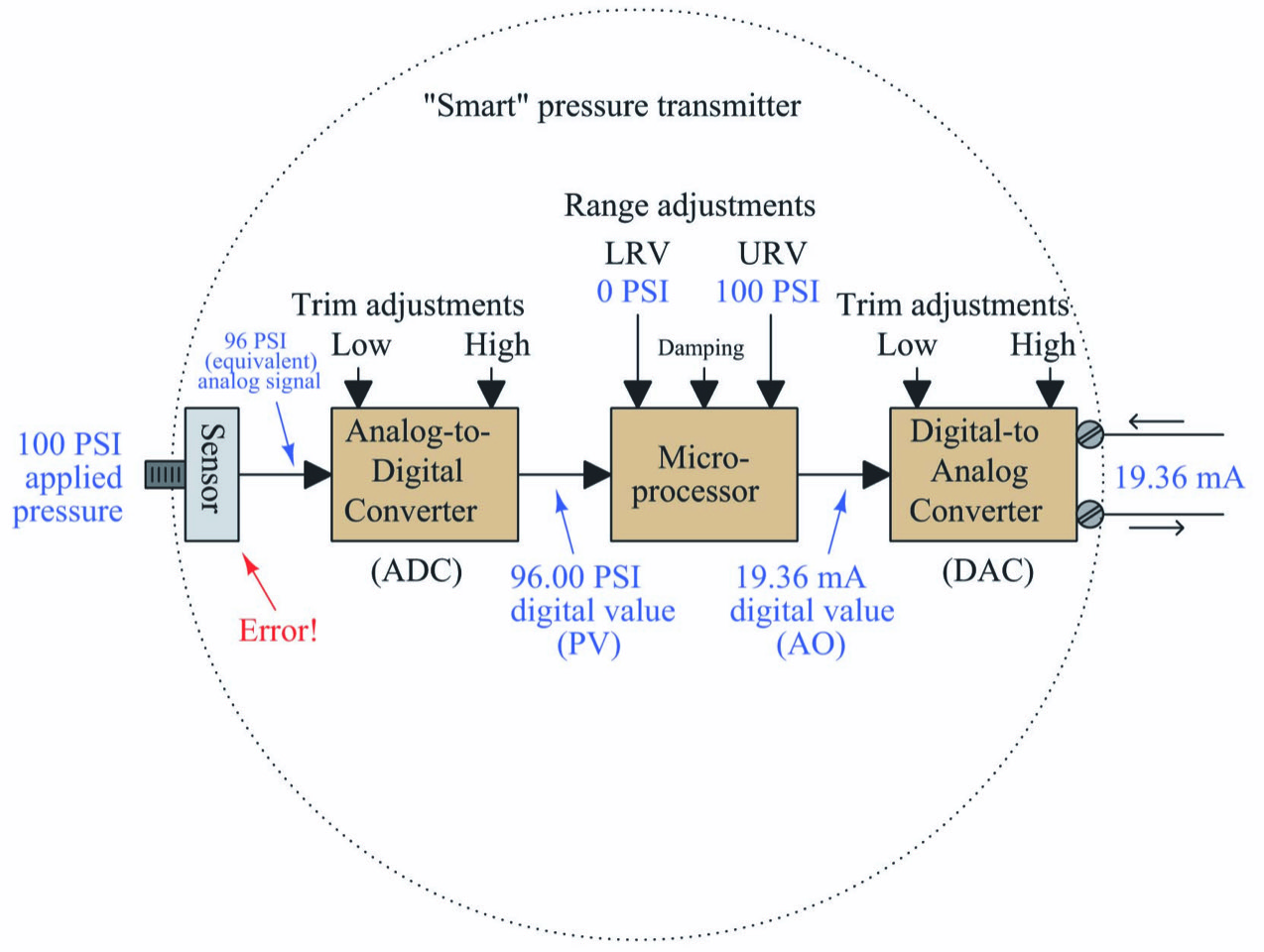

La modificación del rango de trabajo de un instrumento supone modificar la escala de medición del instrumento. Con esta operación modificamos la respuesta del instrumento a cambios en el proceso. En el ejemplo adjunto podemos ver el diagrama de una medida de proceso donde tenemos un Sensor que reacciona a un a presión aplicada de 100 PSI generando una señal analógica que se envía al convertidor ADC.

Una vez convertida en digital esta señal se envía al microprocesador donde se escalará en función de los rangos, superior (URV) e inferior (LRV), definidos por el técnico instrumentista.

La señal escalada y normalizada se envía al convertidor de salida DAC para convertirla en una señal de 4 a 20 mA y enviarla a la Sala Técnica.

El ejemplo mostrado es un instrumento de presión con un rango de medición de 0 a 100 PSI y con un error en la medida de 4 PSI.

Normalmente el ajuste del rango de trabajo para un nuevo instrumento es realizado por el proveedor, a quien, a través de la hoja de requisición, le habremos indicado cuál será el rango de trabajo del instrumento.

Idealmente, tras la modificación del rango de trabajo deberíamos realizar una calibración del instrumento. La calibración nos permite comprobar que los parámetros como la sensibilidad, el tiempo de respuesta y la precisión del instrumento son suficientes para el nuevo rango de trabajo.

3.1 ¿En qué consiste la calibración?

La calibración consiste en comparar el resultado de medida de un instrumento con el resultado de una medida conocida o patrón. Habitualmente la precisión del patrón será superior a la del instrumento que deseamos calibrar.

Como norma general los nuevos instrumentos son comprobados en el banco de calibración para detectar posibles desviaciones de la medida sufridas durante el transporte del instrumento.

Cuando el instrumento se adquiere calibrado es necesario solicitar un certificado de calibración al proveedor y archivar el documento adecuadamente.

Una vez tenemos la certeza que el instrumento mide correctamente procederemos a realizar su instalación en planta.

En el caso de un instrumento existente, es decir, un instrumento que ya lleva algunos años en servicio, para poder calibrarlo hay que desmontarlo y llevarlo al banco de calibración. En este caso, la motivación principal para realizar una calibración puede ser:

- Ha habido un cambio en las condiciones de proceso y el rango de calibración ya no es válido y debe adaptarse.

- El instrumento presenta una deriva ocasionada por las condiciones del entorno de instalación del instrumento, alimentación eléctrica, haber añadido elementos dentro del lazo de corriente…

- El instrumento se encuentra sujeto a control ya sea porque la medida pertenece al grupo de instrumentos de Calidad, control Medio Ambiental o Seguridad Industrial de Proceso.

El proceso de calibración puede implicar la modificación de las escalas 1 y 2 de nuestro gráfico de referencia.

Una vez hemos instalado el equipos o instrumento en planta, ya sea por primera vez o porque lo hemos substituido o re-calibrado, es necesario realizar la comprobación del lazo.

3.2 ¿En qué consiste la comprobación del lazo?

La comprobación del lazo involucra a técnicos en Campo y a un técnico en la Sala de Control que supervise y compruebe los valores recibidos en el Sistema de Control, también conocido como Interfaz hombre-máquina (HMI).

A veces, será necesario que un técnico adicional se encuentre en la Sala Técnica donde las Entradas y Salidas de campo se conectan a las terminaciones del Sistema de Control.

Como norma general, para comprobar una señal de proceso, se desconecta el instrumento del bucle de corriente o lazo y se inyecta, a través de un generador portátil de corriente, una señal de intensidad conocida.

Desde Campo, utilizando como documento guía el Diagrama de Lazo, el técnico en instrumentación o instrumentista verifica que el bucle funcione correctamente verificando que el estado ordenado del dispositivo (ejemplo: válvula abierta) concuerda con el estado de retroalimentación del dispositivo (ejemplo: el caudal circulante es equivalente al de la válvula abierta)

Para comprobar todo el rango de la señal normalmente se inyectan señales con intensidades que varían de 4 a 20 mA.

El técnico en la Sala de Control recibe las señales de Campo y confirma que el valor recibido es el mismo que se esperaba.

El técnico de Campo, además de estar verificando la señal que va hacia la Sala Técnica y la señal que viene de la Sala Técnica, comprobará que el dispositivo funciona según lo ordenado (la válvula está abierta) y el estado de las etiquetas y protección / aislamiento de conductores.

El proceso de verificación del lazo no debería implicar la modificación de ninguna escala de nuestro gráfico de referencia.

4. ¿Qué problemas podemos encontrar?

“No se puede controlar lo que no se puede medir”, esto se aplica en la valoración del rendimiento de nuestra función (por ejemplo control de caudal). El rendimiento se puede controlar y así mejorar cuanto mejor sea la medición de caudal en su conjunto.

Los siguientes conceptos deben tenerse en cuenta cuando se instale un nuevo instrumento o se substituya un instrumento existente:

- Propiedades del Fluido (Densidad, Viscosidad, Partículas, Acidez,…)

- Condiciones de Operación (Temperatura, Presión, Caudal, etc…)

- Tipo de Medición (Por ejemplo Presión absoluta, relativa o diferencial…)

- Certificaciones Requeridas (ATEX, etc…)

- Requisitos de Precisión, Exactitud, Repetibilidad, etc…

- Resistencia Química de las partes mojadas

- Condiciones Ambientales ¿dónde se instala el instrumento?

- Particularidades de la instalación

- Comunicación con el Sistema de Control

Por otro lado, la comprobación o modificación de parámetros de un instrumento de proceso requiere una autorización del departamento de Producción. Es necesario estar de acuerdo con Producción para poder aislar la medida y dedicar los recursos humanos necesarios para supervisar el resto del proceso mientras duren las pruebas del instrumento.

Por ejemplo, si sospechamos que un transmisor de presión tiene un rango de diseño no adecuado para una medición en concreto, tenemos 2 posibilidades: realizar la substitución por otro instrumento con el rango que suponemos adecuado (sin justificación técnica) o simular el proceso a través de cálculos para comprobar nuestra hipótesis.

La primera opción, es la más directa y si estamos en lo cierto supondrá una mejora considerable. La segunda opción, requiere de un mayor tiempo de ejecución porque es necesario realizar los cálculos previamente, pero es más segura e implica un menor riesgo.

Desde el punto de vista del riesgo, ambas opciones implican un reemplazo y consecuente pérdida temporal de prestaciones durante la instalación. Sin embargo, la primera opción, la substitución de un instrumento sin justificación técnica, puede suponer no solo una perdida de producción mayor, sino un riesgo para la seguridad y/o el medio ambiente.

Entender la relación entre las diferentes escalas presentes en una señal analógica enviada a un Sistema de Control es un proceso que requiere de las habilidades y conocimiento de un técnico en instrumentación.

Para ayudar a mejorar la comprensión de este mecanismo tan universal en las plantas de proceso hemos creado un simulador de lazo de control.

Este simulador permite modificar las diferentes escalas de :

- Señal de proceso

- Señal de corriente

- Señal en el Sistema de Control

Y observar cuales serían las implicaciones de ajustar el rango en Planta o en el Sistema de Control de una señal simulada.

De esta forma podemos, parametrizando adecuadamente el simulador, estimar los cambios necesarios sin riesgo para la Producción y sin la necesidad de realizar cálculos complejos.

5. Conclusiones

Según [1], el 60% de los lazos no están realizando la función prevista debido a problemas con el mantenimiento y ajuste de la válvula y/o el transmisor. Esto significa una oportunidad de mejora considerable en más del 50% de las señales existentes en nuestro Sistema de Control.

Con planes de Producción cada día más exigentes y con la necesidad de realizar intervenciones (ya sean de mantenimiento o construcción) más eficaces es necesario disponer de herramientas que nos permitan mejorar nuestra productividad y reducir errores.

El simulador de lazo de control ha sido constituido como un laboratorio para el técnico instrumentista o el ingeniero donde poder contrastar sus hipótesis y visualizar de forma dinámica las consecuencias de sus resultados sin afectar al proceso Productivo.

6. Referencias

1.- Harley Jeffery (2005) ISA – Loop Checking : A technician’s Guide

7. Agradecimientos

Agradecemos su colaboración redactando este artículo a Iñaki Eseberri, redactor del blog instrumentation and control.