Auteur : Caleb Lander, chef de produit senior, XP Power

Les conceptions d'alimentation CA/CC ne peuvent généralement être optimisées que pour certaines conditions de ligne et de charge. Cela a son origine dans le contrôle analogique classique et dans les techniques simples de modulation de largeur d'impulsion à fréquence fixe qui ont été couramment utilisées, imposant souvent des limitations qui ont augmenté le niveau de demande sur les composants aux extrémités des plages de fonctionnement. Les fiches techniques des alimentations indiquaient une forte dégradation des caractéristiques à de faibles tensions d'entrée et les sorties étaient limitées à des valeurs fixes pouvant être ajustées de +/- 10% au mieux. Le fonctionnement réglable jusqu'à une tension de sortie nulle et une sortie de courant exacte et constante étaient la seule réserve de fournitures de laboratoire coûteuses qui n'avaient pas besoin d'être particulièrement compactes ou efficaces. De même, des fonctionnalités telles que la réponse de la boucle de contrôle, la réaction de surcharge et les seuils de détection de défaut ont été « intégrées » dans la conception, ainsi que les niveaux de signal de contrôle et de surveillance, les fonctionnalités et les polarités.

Conséquence de tout cela, les utilisateurs ont dû se contenter des alimentations disponibles, trouver le meilleur compromis et se tourner vers plusieurs types de produits différents. Dans les produits finaux matures, les mises à niveau et les modifications pourraient être limitées à ce que l'alimentation électrique permettrait ; même la nécessité d'un petit ajustement de la tension de sortie pourrait signifier une révision importante des spécifications lors de la conception de l'alimentation. De nombreuses applications nécessitaient également que l'alimentation électrique réponde à certaines exigences : les charges LED à courant constant devaient souvent être dimmables, ou la tension de sortie d'un processus d'électrolyse devait être programmable pour déterminer la vitesse de réaction. Dans ces cas, la solution a souvent été une conception personnalisée coûteuse.

L'alimentation électrique n'a pas à dicter aux clients les performances de leurs produits finaux, c'est pourquoi les fournisseurs d'alimentations électriques ont toujours essayé de rendre leurs produits aussi polyvalents que possible. Cependant, la technologie disponible dans le passé obligeait à établir des compromis, par exemple en termes de prix ou d'autres paramètres tels que la taille ou l'efficacité. Aujourd'hui, une densité de puissance élevée est indispensable pour de nombreuses bonnes raisons, ce compromis peut donc être inacceptable.

Conversion de puissance « numérique » et véritable numérique

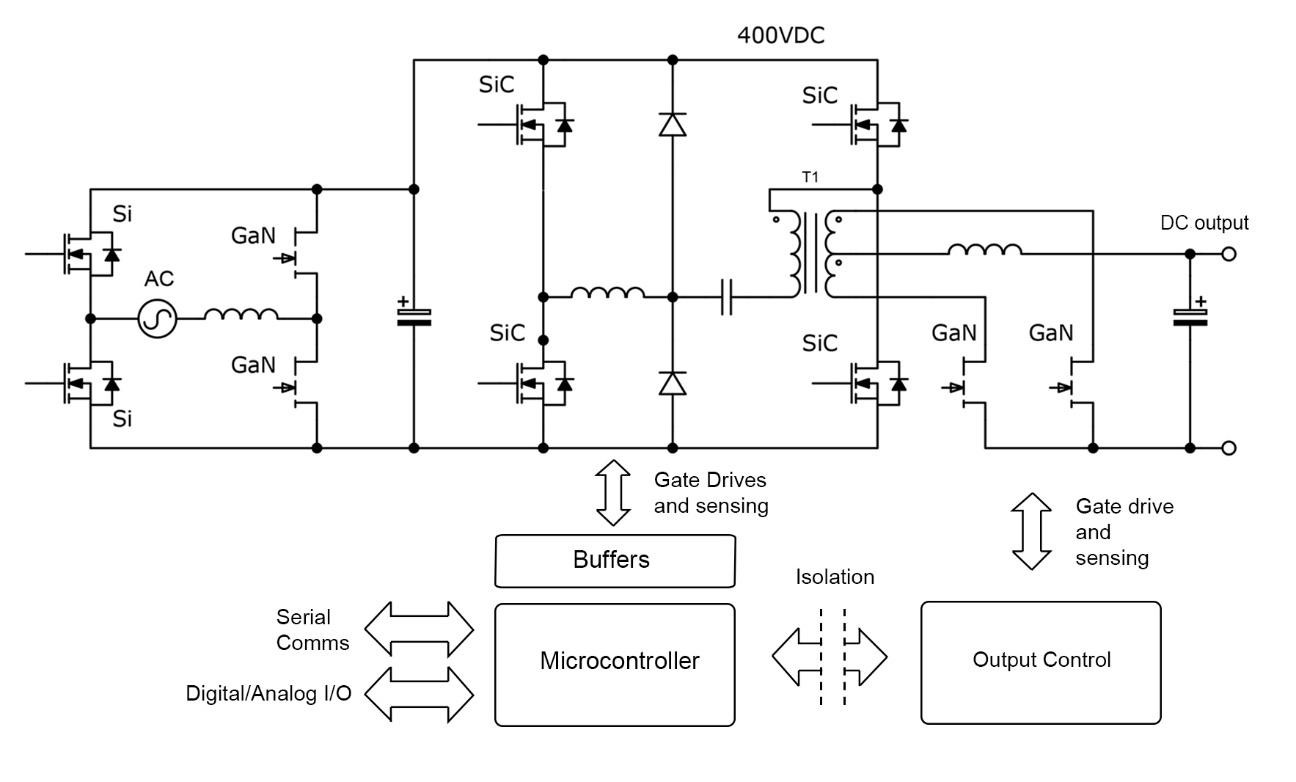

Lorsque les alimentations "numériques" sont apparues sur le marché, elles semblaient promettre la flexibilité d'une alimentation "contrôlée par logiciel", mais les premiers produits avaient simplement des interfaces numériques avec l'électronique discrète et le contrôleur analogique. Cela n'a fait que faciliter l'accès aux informations sur le fonctionnement du produit plutôt que d'améliorer sa polyvalence. Au cours des dernières années, les progrès de la technologie des semi-conducteurs et des techniques de conception ont amélioré l'efficacité et la densité de puissance, atténuant ainsi le problème de la dégradation des caractéristiques face aux variations et à la charge de la ligne. Por ejemplo, la etapa de “corrección del factor de potencia (PFC) sin puente con topología totem-pole” basada en semiconductores de gran banda prohibida alcanza una eficiencia superior al 99% y del orden del 97,5% incluso con un bajo nivel de línea, por lo que la rectificación de línea y el PFC ya no generan un “cuello de botella” que afecte al rendimiento y los usuarios pueden aprovechar toda la potencia de una fuente de alimentación gracias a esta técnica y cualquier tensión de línea en todo le monde. Les étages des convertisseurs isolés modernes, tels que le "pont complet déphasé", peuvent également gérer de larges plages de sortie avec un rendement élevé et un contrôle précis du fonctionnement à courant constant pour rendre le produit plus polyvalent (Figure 1).

Figure 1 : Schéma typique d'un convertisseur AC/DC moderne à haut rendement utilisant une véritable commande numérique via un étage PFC sans pont, un convertisseur en pont complet avec déphasage, redressement de sortie synchrone et commutateurs à large bande interdite.

Les topologies de conversion décrites ont des exigences de contrôle complexes pour de meilleures performances et cela a été rendu possible par un véritable contrôle numérique, de sorte que le contrôle de tous les commutateurs est généré par des algorithmes logiciels via des contrôleurs qui sont désormais peu coûteux mais hautes performances, tels que la gamme ARM Cortex.TM. De nombreux paramètres, désormais contrôlés par logiciel, peuvent être modifiés pour répondre aux exigences de l'application : la fréquence peut être abaissée ou des phases peuvent être "retirées" du PFC pour améliorer l'efficacité à de petites charges, et la tension de sortie peut être modifiée. fly » pour « l'adaptation dynamique de la charge » afin de réduire la consommation de charge à vide. La compensation de boucle pour une résistance de charge et une capacité de mise en parallèle données peut également être optimisée pour améliorer la réponse aux transitoires, parmi de nombreuses autres possibilités. Les topologies de conversion modernes peuvent également fonctionner de manière bidirectionnelle, une option réaliste à configurer sans changer de matériel avec un véritable contrôle numérique, même dynamique, pour des applications telles que la recharge des véhicules électriques et le « retour » de l'alimentation au réseau.

Grâce à la commande numérique, il est très facile de configurer les niveaux de tension et de courant de sortie, ainsi que de surveiller et de contrôler les temporisations/retards, les seuils et les polarités. Il est facile de mettre en œuvre un bus de communication série afin que les utilisateurs puissent régler le variateur via une interface graphique fournie par le fabricant en fonction des besoins, ou tester les paramètres et, une fois optimisés, demander au fabricant d'envoyer un produit avec ces paramètres précédemment intégrés. Avec un contrôleur approprié, il est même possible de modifier dynamiquement les fonctionnalités tout en utilisant l'application selon les besoins.

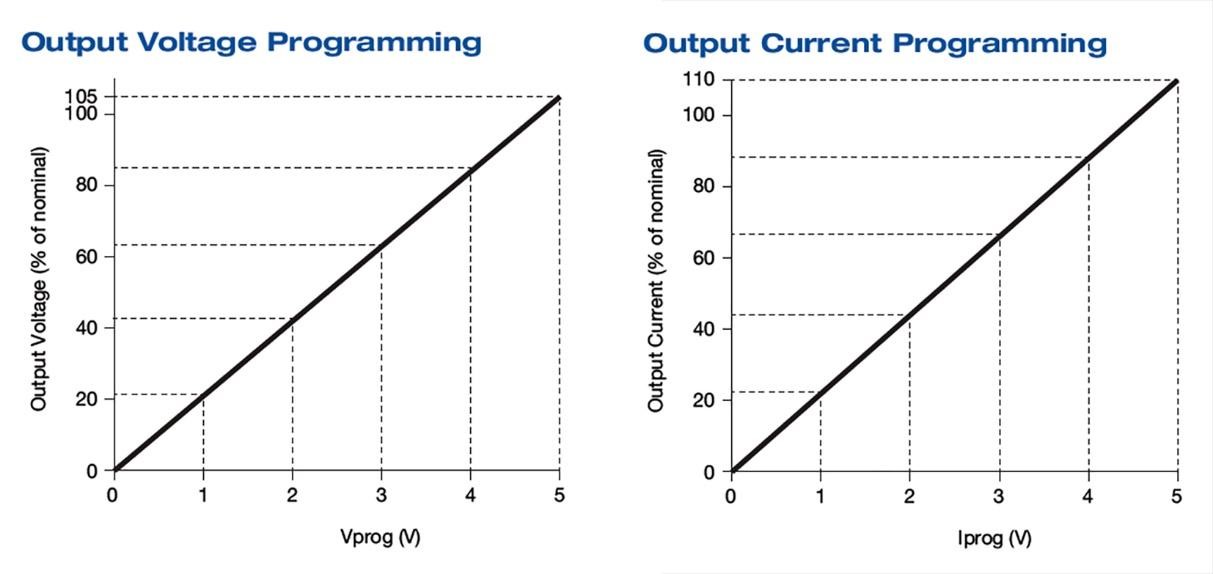

L'interface série est généralement I2C avec protocole PMBusTM mais cela pourrait aussi être RS232 ou RS485, CANopenTM, MODBUSTM ou SCPITM pour une flexibilité totale. Pour les utilisateurs qui en ont besoin, les entrées de commande analogiques sont également généralement facultatives, par exemple, la programmation d'une tension ou d'un courant de sortie linéaire de 0-5V (Figure 2).

Figure 2 : Une alimentation numérique permet encore souvent la programmation analogique via une interface A/N.

une étude de cas

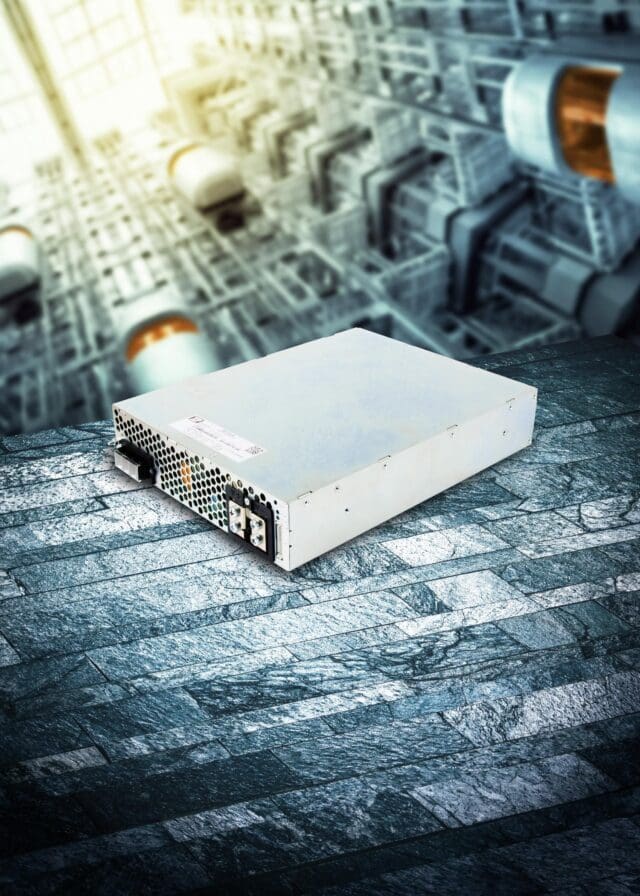

Un exemple illustrant les énormes avantages de la commande numérique est une application où un fabricant d'équipements de synthèse électrochimique a constaté que son alimentation électrique était incompatible avec l'alimentation électrique mondiale en raison d'une dégradation des caractéristiques à de faibles valeurs de courant alternatif nominal. Il était également limité dans sa fonctionnalité et sa contrôlabilité car il nécessitait du matériel externe peu pratique et coûteux, ainsi que des modifications de l'alimentation électrique. Une meilleure solution était le HPA1K5 de XP Power, une alimentation de 1500 W basée sur une plate-forme DSP qui fonctionne sur une phase monophasée 80-264VAC, avec un effet presque nul sur les performances de sortie et adaptée à un fonctionnement sur n'importe quel marché. . Le contrôle numérique a éliminé les modifications matérielles des circuits externes et de l'alimentation électrique, tout en offrant un degré supérieur de fonctionnalité qui est de la plus haute importance ; par exemple, arrêt sécurisé si le signal d'activation du système échoue. Une fois vérifiés par l'utilisateur via l'interface graphique, les paramètres ont été configurés en usine par XP Power avant l'expédition du produit. Le client a pu profiter pleinement du bus I2C de l'alimentation en le connectant à un ordinateur monocarte de la taille d'une carte de crédit, qui servait également de passerelle vers le réseau de l'utilisateur dans le cloud pour surveiller les performances du rail d'alimentation du produit final dans le monde entier à partir d'un centre de contrôle en Europe. L'utilisateur dispose d'un produit plus compétitif qui réduit le nombre de composants, le coût et l'espace occupé, tout cela améliorant la fiabilité.

Des produits comme le HPA1K5 augmentent leur applicabilité grâce à leurs certifications de sécurité pour les équipements informatiques et médicaux (2 x MOPP) dans le monde entier et leur haute densité de puissance. Ses sorties nominales peuvent être configurées en tension constante, programmable entre 0 et 105 % de la valeur nominale et en courant constant entre 0 et 110 % de la valeur maximale. Parmi ses fonctions figurent également la détection à distance, le partage de courant entre équipements en parallèle, une source de veille 5V et un ventilateur à température contrôlée.

D'autres produits similaires de la gamme HP avec fonctionnalité DSP de XP Power sont ceux appartenant à la série HPL5K0, avec une puissance nominale de 5kW et une entrée triphasée de 180 - 264VAC, destinés aux applications dont la tension de sortie est plus élevée, et avec des tensions nominales de 60V, 100V ou 200VDC en option. Un autre exemple est le HPT5K0, également de 5kW mais avec une entrée triphasée 180 - 528VAC, et encore avec des valeurs de tension de sortie élevées en option et deux types de boîtiers. Les gammes HPL et HPT offrent les mêmes fonctionnalités de contrôle et de surveillance décrites ci-dessus et des pentes de sortie rapides utiles dans les applications de test les plus exigeantes.

Conclusion

L'ère de la "puissance définie par logiciel" est enfin arrivée et des produits AC/DC sont disponibles dont la tension de sortie, le courant et la fonctionnalité peuvent être facilement contrôlés et optimisés par l'utilisateur et intégrés dans le micrologiciel pour la production, le tout sans compromettre le coût et l'efficacité. Ces produits peuvent fonctionner dans le monde entier avec des certifications pour un grand nombre d'applications finales et peuvent être mis à niveau ou reprogrammés pour de nouvelles applications avec une simple connexion à un ordinateur portable via un logiciel et une interface graphique fournis par le fabricant, afin que l'utilisateur prenne fermement le contrôle.