Alan Hill, spécialiste des produits haute puissance/basse tension, XP Power

Le label « numérique » est appliqué à de nombreux produits modernes et signifie souvent simplement qu'il existe un microcontrôleur qui effectue une certaine tâche, comme régler l'heure d'infusion sur une cafetière ou contrôler l'affichage de l'horloge sur un four à micro-ondes. La même chose est parfois vraie dans le domaine de l’électronique de puissance, où des termes tels que « puissance numérique » et « puissance définie par logiciel » sont utilisés en marketing. Cependant, si un véritable contrôle numérique est mis en œuvre, des performances bien supérieures ainsi que d’autres avantages peuvent être obtenus.

Même si certains produits de conversion de puissance ne disposent que d’interfaces numériques pour exécuter des fonctions simples de contrôle et de surveillance, ils peuvent néanmoins s’avérer vraiment avantageux. Par exemple, pour les systèmes critiques où connaître la dégradation ou un changement peut vous alerter d'une panne imminente ou où peut-être un petit réglage à distance de la tension de sortie peut permettre des économies d'énergie. Cependant, des avantages supplémentaires sont obtenus lorsque la compensation de la boucle de contrôle du convertisseur est implémentée numériquement avec les fonctions de contrôle et de surveillance. Dans ce cas, il s’agirait d’une alimentation dotée d’un véritable « noyau numérique ».

Définition de la compensation de la boucle de contrôle

La conversion de puissance sera toujours essentiellement une fonction analogique et nécessitera de stocker une quantité considérable d'énergie dans des composants linéaires tels que des condensateurs et des inductances. Cependant, pour fournir une tension ou un courant de sortie contrôlé contre les variations d'entrée, de charge, de température et de temps, une boucle de contrôle de rétroaction doit être mise en œuvre. Celui-ci doit réagir sans instabilité dans la plage de fonctionnement de l'alimentation avec un temps de réponse rapide après des modifications du système telles que des variations de charge, avec des marges supérieures et inférieures minimales.

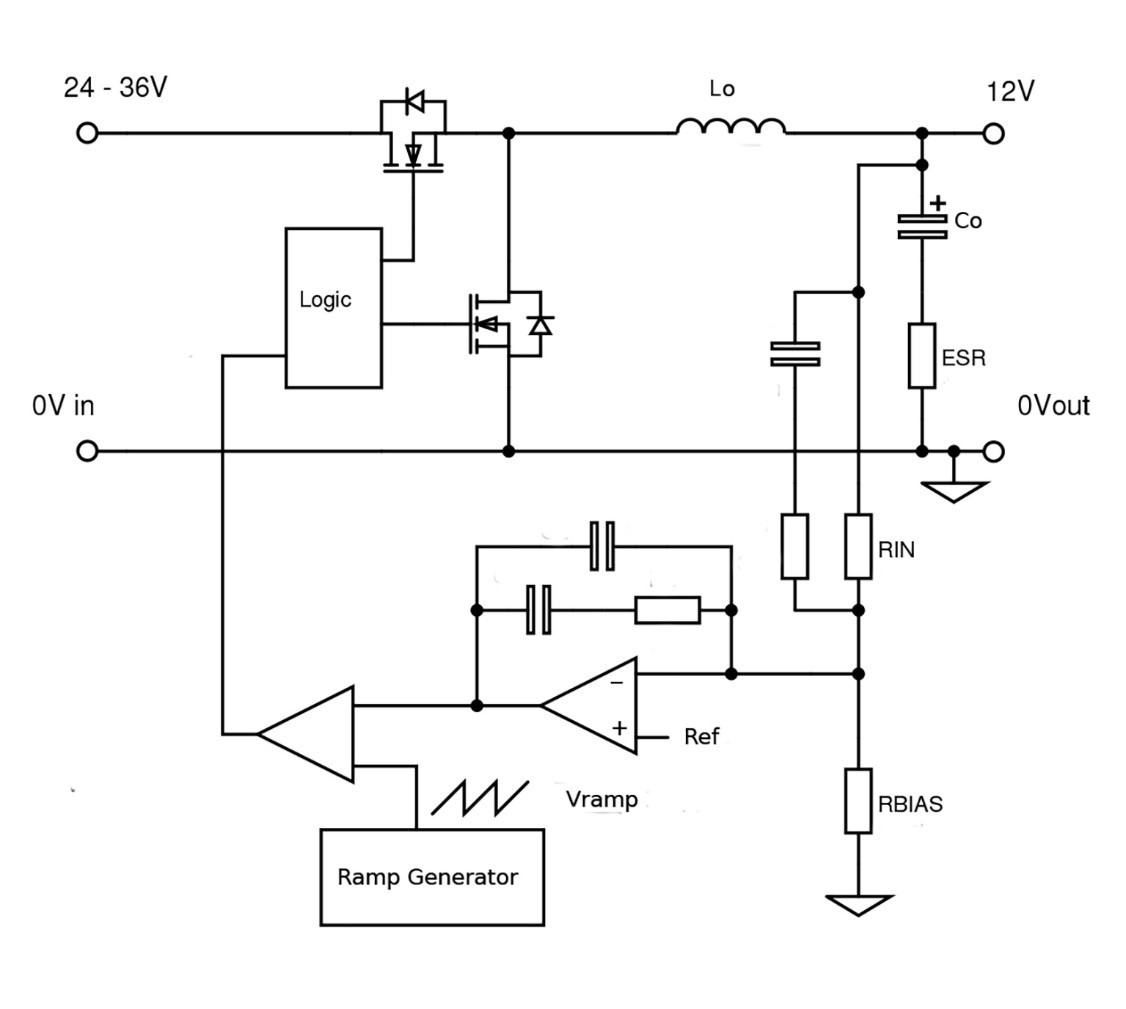

Sur Figure 1 Un exemple de méthode de contrôle analogique classique peut être vu dans lequel la sortie recherchée est comparée à une référence et le signal d'erreur résultant est utilisé pour générer une modulation de largeur d'impulsion (PWM) pour piloter un interrupteur de puissance, dans ce cas un réducteur (Buck). ou un convertisseur direct (forward). Le signal d'erreur doit être amplifié pour obtenir un contrôle précis de la sortie. Cependant, cette augmentation du gain est combinée à un déphasage de 180 degrés de rétroaction négative ainsi qu'à d'inévitables retards et variations de phase dans la boucle de contrôle, avec le risque conséquent de rétroaction positive et d'oscillation à un certain point de fréquence, ou du moins que le les caractéristiques de réponse sont médiocres. Pour contrecarrer cela, une « compensation de boucle » est appliquée à l'amplificateur d'erreur, faisant varier sa réponse en fréquence en amplitude et en phase afin d'offrir les meilleures performances. De bons résultats sont obtenus lorsque la marge de phase à la fréquence de gain unitaire est à environ 50 degrés de la rétroaction positive, qui se produit à 360 degrés, et lorsque la marge de gain à la fréquence à laquelle la phase atteint 360 degrés est d'environ -10 dB. Le taux de changement de gain et de phase dans la bande passante de la boucle de contrôle est également important pour la stabilité. Un fonctionnement sûr et le fait de forcer des marges de gain et de phase importantes dans toutes les conditions ne sont pas idéaux car cela entraîne une réponse lente aux changements dans le système.

Figure 1 : Exemple de boucle de contrôle dans une alimentation analogique montrant les composants de compensation à côté de l'amplificateur d'erreur.

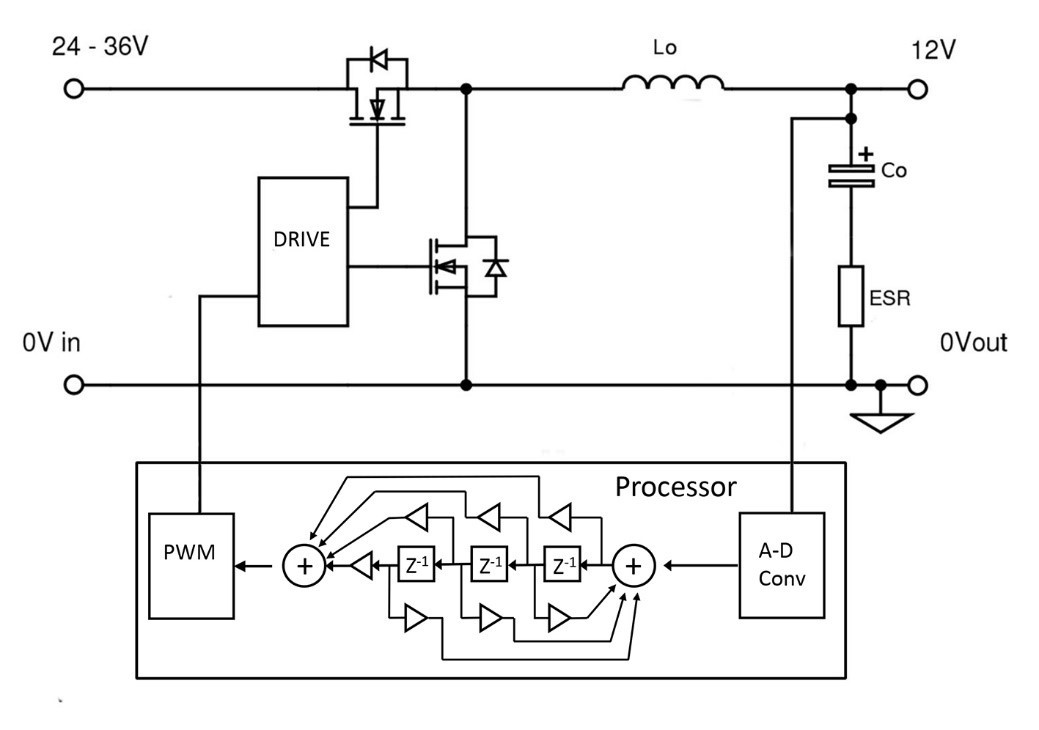

Une alimentation avec contrôle de boucle entièrement numérique remplace l'amplificateur d'erreur et sa compensation par un processeur. La sortie recherchée est introduite dans un convertisseur A/D et une représentation numérique de l'erreur est générée et manipulée pour fournir le gain et la réponse en phase souhaités. La méthodologie consiste en ce que les données d'entrée, qui représentent des mesures discrètes dans le domaine temporel, sont mathématiquement transformées dans le domaine fréquentiel complexe au moyen de la transformée « z », similaire à la transformée de Laplace. Dans le domaine fréquentiel, toute caractéristique de filtre peut être obtenue par de simples opérations arithmétiques, multiplication et addition, qui sont des instructions courantes pour le processeur. Une autre conversion N/A génère le signal de commande pour un modulateur de largeur d'impulsion analogique ou la fonction PWM peut être intégrée dans le processeur. Une différence importante entre la compensation analogique et numérique est que la première est fixée par des valeurs de composants discrets mais que la numérique peut être modifiée en pleine opération si nécessaire.

Figure 2 : Compensation d'une boucle numérique.

Avantages du contrôle numérique

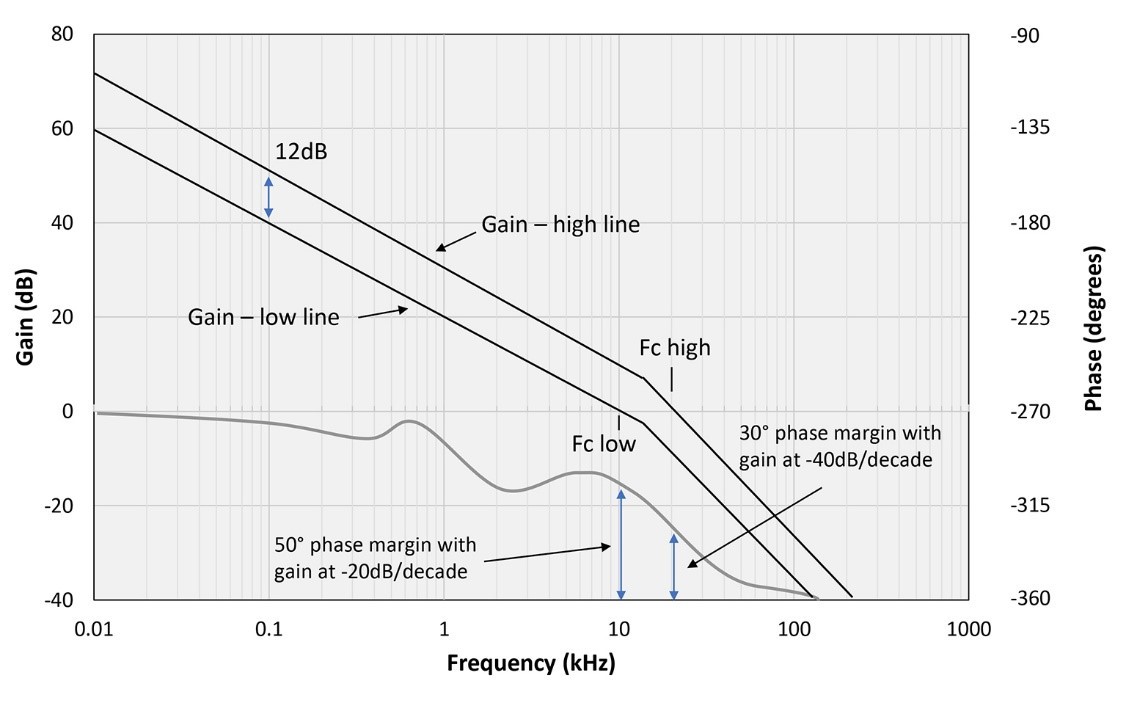

Même si la commande numérique peut fournir des caractéristiques de compensation presque arbitrairement précises, il est également vrai que la commande analogique peut fournir des performances tout à fait adéquates avec moins de complexité, mais uniquement dans des conditions fixes. En fonction de la topologie du circuit, si les conditions changent, telles que des variations du courant de charge ou de l'ESR du condensateur de sortie par rapport à la température, les valeurs des composants pour une compensation optimale sont différentes, il est donc nécessaire de parvenir à une solution de compromis. ce ne serait pas optimal pour la plupart des conditions. De même, les composants de compensation discrets ont des tolérances qui peuvent dériver avec le temps. Une conception professionnelle devra donc augmenter les marges de gain et de phase pour s'adapter aux pires scénarios. Pour illustrer, le Figure 3 montre le gain et la réponse en phase d'une boucle de contrôle de convertisseur abaisseur avec une variation de 4:1 ou 12 dB de la tension d'entrée. L'effet de ce convertisseur particulier est une marge de phase avec la ligne basse de 50° lorsque le gain dépasse l'unité lorsque Fc est faible, ce qui est bon, et de 30° avec la ligne haute, auquel cas il est instable. Il est significatif qu'avec une ligne haute, le gain chute à 40 dB/décennie, contribuant ainsi à un très faible amortissement de la réponse. L'améliorer aurait généralement pour effet de détériorer les performances dans les basses lignes avec un sous-amortissement important, indiquant le compromis nécessaire avec une compensation de boucle basée sur des composants discrets. Des techniques telles que la « compensation de pente » peuvent être utilisées dans les conceptions de compensation analogique pour améliorer la stabilité dans certaines conditions, telles que des cycles de service élevés. Cependant, encore une fois, les valeurs optimales pour les composants de compensation de pente dépendent de la tension de sortie au niveau du convertisseur abaisseur dans notre exemple, donc aucune valeur idéale ne peut être trouvée pour la fonction de puissance nécessaire pour ajuster sa tension d'entrée. large éventail.

Figure 3 : La marge de phase dans un convertisseur abaisseur passe de la ligne haute à la ligne basse.

Un avantage du contrôle numérique est qu’il permet une compensation optimale dans toutes les conditions, avec des facteurs pouvant être ajustés « à la volée » si nécessaire. Cependant, des changements fonctionnels majeurs tels que la commutation entre le contrôle de tension et le contrôle de courant peuvent également être effectués pour charger la batterie, ou des tensions de sortie non conventionnelles peuvent être sélectionnées et les niveaux de seuil surveillés. Cela ouvre des possibilités de configurabilité sur le terrain de différentes applications et d'utilisation de l'alimentation électrique dans le cadre d'une boucle de contrôle dans un processus plus vaste tel que celui qui caractérise l'automatisation industrielle et la robotique. Les caractéristiques de boucle et la compensation peuvent être contrôlées via un bus numérique et, dans les alimentations modernes, elles peuvent éventuellement consister en PMBus, CANBUS ou Modbus avec RS 485 ou I.2C comme couches physiques.

Les fournisseurs d'alimentations à cœurs numériques fourniront un logiciel qui communique avec le produit à l'aide d'une interface utilisateur graphique ou GUI dans laquelle les paramètres peuvent être sélectionnés et optimisés, puis stockés dans la mémoire non volatile du processeur. Après avoir développé et optimisé le système, des modifications des paramètres d'usine par défaut peuvent être programmées dans le produit si cela est demandé à l'usine.

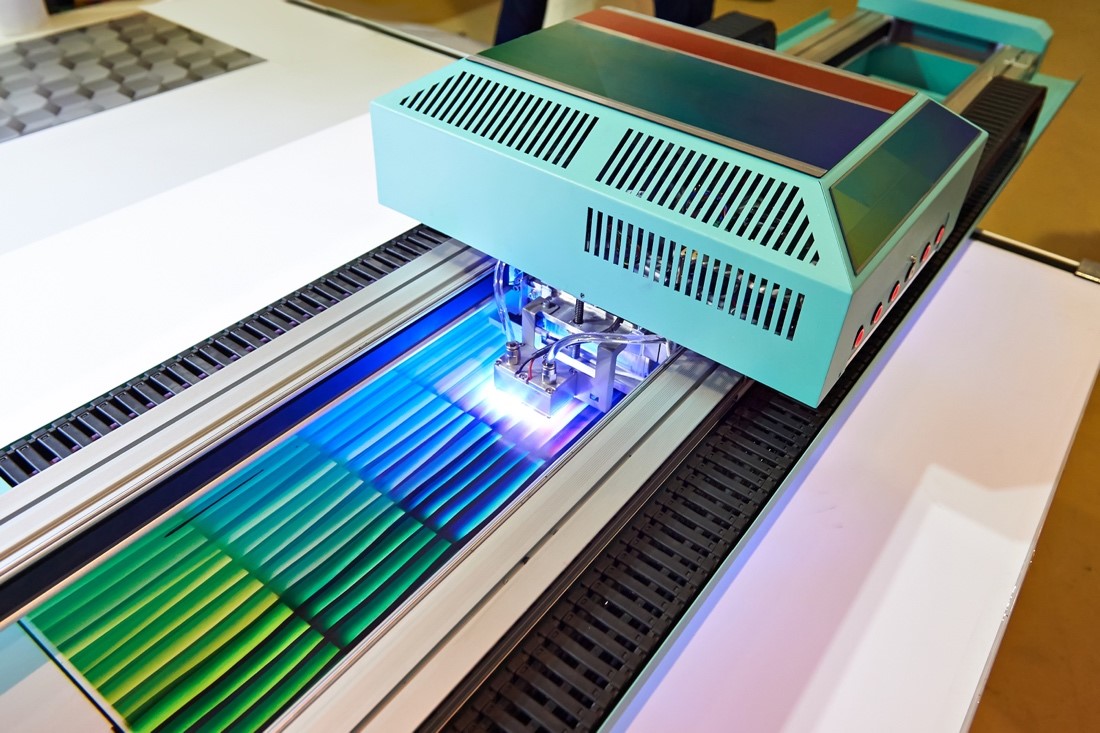

Un exemple d'application : le durcissement aux UV

Le durcissement des encres et des revêtements représente un marché mondial évalué à plus de 5.000 milliards de dollars et est généralement mis en œuvre à l'aide de LED ultraviolettes d'une puissance de 5 à 20 kW. Les LED sont commandées par chaîne à un courant précis qui augmente de manière contrôlée au démarrage. Les alimentations dédiées à courant constant haute puissance ne sont pas courantes et une alimentation à tension constante avec un module de limitation de courant supplémentaire est coûteuse. Cependant, les alimentations numériques à usage général de la série HPT de XP Power ou sa nouvelle série HPF à entrée monophasée peuvent être configurées en parallèle et en série pour fonctionner de cette manière. Le courant réel peut être programmé via une interface numérique RS485 ou une entrée analogique. L'interface graphique fournie et le support technique de XP Power rendent cette solution rapide et économique.

Figure 4 : Application de durcissement UV. Source : Adobe Stock.

Un exemple d’application : le micro-usinage laser

Le micro-usinage laser est utilisé pour couper, fraiser et marquer une grande variété de matériaux dans des applications allant de la découpe de plaquettes semi-conductrices au marquage de texte au niveau du micron, en passant par la découpe et le perçage au diamant. Le laser nécessite généralement 100 V à 1-20 kW avec un contrôle précis du courant et de la tension, avec une télécommande et une surveillance idéales pour les capacités d'une alimentation à commande numérique. Pour cela, XP Power propose le HPT5K0TS100, une solution de 5 kW avec une sortie programmable entre 0 et 105 V CC (Figure 5), ou encore le HPLK50 qui est une version d'entrée avec ligne basse. Les protocoles de contrôle incluent PMBus, CANopen, Modbus et SCPI.

Figure 5 : Alimentations numériques XP Power série HPT5K0.

Conclusion

Le contrôle numérique d'une alimentation prend tout son sens lorsque des performances statiques et dynamiques optimales sont requises dans des conditions de fonctionnement très diverses, améliorant ainsi les performances du produit final. Même dans les applications moins critiques, la polyvalence d'une alimentation numérique peut permettre à une seule version de couvrir plusieurs usages, réduisant ainsi les coûts d'achat et de stockage. De plus, la possibilité de surveiller et de contrôler l'alimentation électrique à distance peut offrir des avantages système importants, en particulier lorsqu'elle est intégrée dans une boucle de contrôle de processus plus vaste.