„Die Verwendung von LabVIEW und den anderen Softwaretools ermöglicht die Integration der Hauptfunktionen dieses Prüfstands (Mensch-Maschine-Schnittstelle, Kommunikation mit der SPS, Datenerfassung und Datenbankverwaltung) in einer einzigen Entwicklungsumgebung, wodurch Zeit und Geld gespart werden“Kepa Garmendia, IK4-TEKNIKER»

die Herausforderung

Der Automobilhersteller AUDI AG beauftragt IK4-TEKNIKER mit der Konstruktion und dem Bau eines thermischen Ermüdungsprüfstands, um die Parameter von Materialien und Prozessen zu testen, die den thermischen Zyklus von Formen beeinflussen, die in Hochdruck-Druckgussverfahren verwendet werden. Der Prüfstand führt während eines Tests Tausende von Heiz-/Kühlzyklen durch.

die Lösung

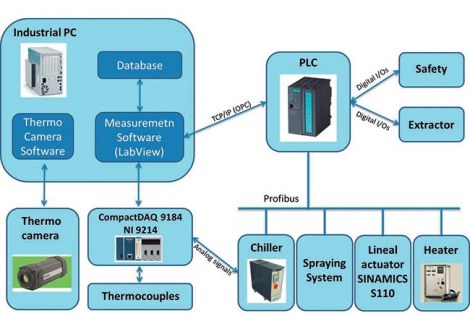

Die Konfiguration der Steuerungshardware ist in Bild 1 schematisch dargestellt. Es wird vorgeschlagen, die Steuerung des Prüfstands durch eine SPS und die Messung und Aufzeichnung der Prozessdaten mit einer LabVIEW-Anwendung auf einem Industrie-PC durchzuführen. Die Probentemperaturen werden mit einem 9184 cDAQ und einem NI 9214-Modul mit einer Abtastrate von 100 Hz gemessen. Einführung IK4-Tekniker ist ein Spezialist für Mechatronik und Fertigungstechnologien, und seine langjährige Erfahrung in der Entwicklung und Herstellung von Prüfständen macht es zu einer großartigen Bestätigung, um sich der gestellten Herausforderung zu stellen.

Beschreibung des Prüfstands

Dieses Gerät wurde entwickelt, um automatische Heiz-/Kühlzyklen auf einer Probenplatte durchzuführen. Während der Testzyklen wird die Temperatur innerhalb der Probenplatte überwacht. Die Prüflingsplatte ist ein würfelförmiger Stahlguss, der auf den Linearaktuatorrahmen des Prüfstands aufgesetzt wird. Dieser bewegt sich vom Heizbereich des Prüfstands in den Kühlbereich und schließt so einen Arbeitszyklus ab. Das System besteht aus verschiedenen Teilmengen:

• Kühlsystem (Kühler und Sprühsystem). Sie kühlen die Probenplatte während der Zyklen. Der Kühler ist ein Kühlsystem, das den Durchschnittswert der Temperatur der Probenplatte während des Testzyklus regelt, und das Sprühsystem besteht aus Ventilen, Rohren und Düsen, deren Funktion es ist, die Probenplatte durch Sprühen eines Druckluftgemisches zu kühlen und Wasser.

• Heizsystem. Es besteht aus einem Induktor und einem Generator, um die Probenplatte während der Zyklen zu erwärmen.

• Dampfextraktionssystem. Beim Abkühlen des Probentellers durch das Sprühsystem entsteht durch den Temperaturkontrast Dampf, den dieser Absauger aus der Kammer befördern soll.

• Kontrollsystem. Überwachung und Steuerung von Signalen.

• Linearvorschubeinheit. Die Bewegung der Probenplatte von der Heizzone zur Kühlzone erfolgt mittels einer Linearvorschubeinheit, die aus einer Linearführung und einem Servomotor besteht. Das zum Spritzen verwendete Wasser wird aus einem Druckbehälter entnommen und das überschüssige Wasser wiederum in einem Wassertank gesammelt.

Architektur des Steuerungssystems

Die Mess-, Steuer- und Verwaltungsdatenbanken werden von einer in LabVIEW 2014 entwickelten Anwendung erstellt und auf einem Industrie-PC installiert. Diese Anwendung verbindet sich über NI OPC 2013-Server und das Datalogging and Supervisory Control Module mit einer Siemens-SPS sowie mit einem 9184 cDAQ mit dem Thermoelementmodul NI 9214. Diese Anwendung führt die folgenden Funktionen aus:

• Mensch-Maschine-Schnittstelle. Mit dieser Software hat der Bediener den Prüfstand im Blick und kann im manuellen Modus jede einzelne Baugruppe steuern.

• Konfiguration von Prozessen durch Rezepte, Ausführung und Verwaltung von automatisierten Prozessen: Definition der Parameter einer MS SQL Server-Datenbank zusammen mit anderen Parametern des typischen Prozesses wie maximale Temperatur, minimale Temperatur usw.

• Alarmverwaltung.

• Abfragen und Export von Daten aus der Datenbank. Der Betreiber hat die Möglichkeit, die Datenbank mit verschiedenen Arten von Filtern abzufragen, um die gespeicherten Daten für verschiedene Heiz- und Kühlzyklen zu erhalten und in eine Excel-Datei zu exportieren. Jede Phase des Prozesses, wie Heizleistung und -dauer, Sprühdrücke, Geschwindigkeiten von Linearantrieben usw.

• Aufzeichnung der Temperaturen der Probenplatte. Die Software und das cDAQ-Modul erfassen 10 Thermoelementsignale auf der Probenplatte und 2 Temperatursignale im Kühlschrank mit einer Abtastrate von 100 Hz. Bei jedem Heiz-/Kühlzyklus werden alle Thermoelementsignale zusammen mit anderen in einer MS SQL Server-Datenbank gespeichert typische Prozessparameter wie Maximaltemperatur, Minimaltemperatur etc.

• Alarmverwaltung.

• Abfragen und Export von Daten aus der Datenbank. Der Betreiber hat die Möglichkeit, die Datenbank mit verschiedenen Arten von Filtern abzufragen, um die gespeicherten Daten für verschiedene Heiz- und Kühlzyklen zu erhalten und in eine Excel-Datei zu exportieren.