Dies ist das Zweite Teil einer sechsteiligen Blogserie von Mouser Electronics! Am Ende des Artikels zeigen wir Ihnen einen Link zum Lesen Dritter Teil…

Ändern Sie Topologien, ändern Sie Materialien

Mark Patrick, Mouser Electronics

Welche Themen werden in der Reihe behandelt?

In dieser Reihe von Blogs werden wir uns mit wichtigen Energietechnologien befassen, die die industrielle Effizienz steigern werden, und sehen, wie Ingenieure die Werkzeuge fortschrittlicher Halbleitertechnologien, Leistungsumwandlungstopologien und Verteilungstechniken nutzen können, um zur Effizienz unserer Industrien beizutragen.

Industrielle Energie wird in dieser Blogserie untersucht: Wie werden neue Materialtechnologien und Designtechniken Energieeinsparungen im nächsten Jahrzehnt ermöglichen?

Blog 1: Einleitung: Die industrielle Energieumwandlung der Zukunft

Blog 2: Konverter in der vierten industriellen Revolution

Blog 3: Der Wert von Power over Ethernet (PoE)

Blog 4: Energiegewinnung im industriellen Bereich

Blog 5: PoL: Industrielle Schaltungen vor Energieherausforderungen

Blog 6: Das nächste Jahrzehnt industrieller Energie

Motoren machen rund 50 % der Nachfrage ausWelt Ergetik

Im ersten Blog haben wir gesehen, wie Industrie und Elektromotoren den größten Teil der weltweiten Energieproduktion verbrauchen. Da der Stromverbrauch in Zukunft wahrscheinlich steigen wird, wird eine kostengünstige Stromwandlung in industriellen Anwendungen von entscheidender Bedeutung sein.

Dieser Blog behandelt die weit verbreitete Verwendung von Elektromotoren in der Industrie und die Schalttechnologien, die sie steuern. Heute haben Ingenieure Zugang zu neuen Komponenten und Architekturen, die es ihnen ermöglichen, Motoren präzise und energieeffizient zu steuern – sehen wir uns an, welche Möglichkeiten es gibt.

Auf Geschwindigkeit kommt es an: Der Variable Frequency Drive (VFD)

Industrielle Induktionsmotoren können normalerweise recht effizient sein (ca. 95 % bei voller Leistung), aber eine einfache Ein-/Aus-Steuerung macht den Prozess ineffizient. Beispielsweise ist die Höchstgeschwindigkeit für eine bestimmte Aktivität selten ausreichend, und hier besteht die Möglichkeit, die Effizienz zu verbessern. Laut einem der führenden Anbieter von Industrieautomation kann eine Reduzierung der Geschwindigkeit um 20 % auf ein angemesseneres Niveau zu einer Steigerung der Energieeinsparung um 50 % führen. Mit dem Antrieb mit variabler Frequenz (VFD) können Sie die Drehzahl des Motors steuern, indem Sie die elektrische Eingangsfrequenz und -spannung variieren. Dies kann einen sanften Start fördern, wodurch der Motor während des Start- oder Stoppzyklus beschleunigen und verlangsamen kann.

Selbstüberwachungsanalyse- und Berichtstechnologie (SMART)

Technologische Fortschritte und die IIoT-Implementierung haben die drahtlose Überwachung von Geräten mit variabler Geschwindigkeit ermöglicht. SMART-Sensoren mit integrierter Geschwindigkeitserkennung werden nur aktiviert und erfassen Daten, wenn der Motor läuft oder die gewünschte Geschwindigkeit erreicht hat. Die Verwendung einer elektronischen Motorsteuerung mit einem Frequenzumrichter (VFD) und einer intelligenten Überwachung reduziert die mechanische Belastung und ermöglicht eine verbesserte Produktivität und reduzierte Ausfallzeiten.

Die richtige Schaltkomponente macht den Unterschied

Abbildung 2: Die Landschaft der Halbleiterschalttechnologie (erstellt von Mouser)

Abbildung 2 zeigt ein vorgeschlagenes Szenario für die Anwendung verschiedener Vermittlungstechnologien. Die Wahl des richtigen Switchings kann die Effizienz erheblich verbessern.

Industrielle Motorantriebe und Allzweck-Netzteile sind typischerweise Schaltmodustypen: Die besten Technologien für Halbleiterschalter waren Hochleistungs-IGBTs und für niedrigere Leistungen Silizium-MOSFETs. IGBTs gibt es seit den 60er Jahren, sie sind unglaublich robust und haben eine lange Geschichte der Zuverlässigkeit. Trotz ihrer Leistungsverbesserungen im Laufe der Jahre haben sie jedoch Merkmale, die ihre praktische Schaltgeschwindigkeit einschränken.

IGBTs schalten relativ langsam und mit einem verbleibenden "Schwanzstrom" ab, der eine hohe Verlustleistung verursacht, wenn die Gerätespannung im ausgeschalteten Zustand ansteigt. Diese transiente Dissipation leistet einen kleinen Beitrag bei niedrigen Frequenzen, wird aber bei Frequenzen über 10 kHz problematisch. Höhere Frequenzen sind jedoch wünschenswert, da sie eine präzisere Motorsteuerung, eine geringere „Drehmomentwelligkeit“ und kleinere, effektivere EMI-Filter ermöglichen. Dies hält die Emissionen innerhalb der gesetzlichen Grenzwerte und reduziert mechanische Effekte wie Lagerverschleiß, der durch Gleichtaktströme verursacht wird, die als elektrische Entladungsentladung (EDM) bezeichnet werden.

MOSFETs haben nicht das Schwanzstromproblem von IGBTs und können viel schneller schalten (bis zu Hunderten von kHz). Sie haben jedoch einige Einschränkungen. IGBTs haben im eingeschalteten Zustand einen relativ konstanten Spannungsabfall. MOSFETs haben jedoch im „Ein“-Zustand (RDS [on]) einen konstanten Widerstand. Bei höheren Leistungen sind die Verluste I2R wird aufgrund des „quadratischen“ Terms exponentiell signifikanter als die VI-Verluste eines IGBT. Auch hier haben im Laufe der Jahre technologische Fortschritte die RDS(on)-Werte von MOSFETs reduziert. Silizium-MOSFETs sind jedoch typischerweise immer noch nur bis zu Nennwerten um 1000 V erhältlich, sodass sie auf Anwendungen mit geringerer Leistung beschränkt sind.

Breitbandhalbleiter (WBG)

Gegenwärtig sind Siliziumkarbid (SiC) und Galliumnitrid (GaN) Alternativen zu Silizium-IGBTs und -MOSFETs. SiC-MOSFETs versprechen höhere Schaltgeschwindigkeiten als Silizium-MOSFETs, jedoch mit niedrigerem RDS(on) aufgrund der hohen Elektronenmobilität, besserer Leistung bei hohen Temperaturen (dank der höheren Wärmeleitfähigkeit von SiC) und bei einer höheren kritischen Durchbruchspannung. Die Gate-Steuerung für SiC-MOSFETs ist etwas kritischer als für Silizium-MOSFETs. Es sind jedoch Versionen von SiC-Bauelementen als „Kaskoden“ erhältlich, die genauso einfach zu betreiben sind wie ein Silizium-IGBT oder -MOSFET und eine viel geringere Gate-Ladung und damit weniger Ansteuerleistung benötigen.

Industrie 4.0 ist ein radikaler Wandel

Während der Übergang zur intelligenten Motorsteuerung seit mindestens einem Jahrzehnt im Gange ist, haben in letzter Zeit andere weitreichende Veränderungen in der Branche stattgefunden. Industrie 4.0 oder das Industrial Internet of Things (IIoT) kombiniert Robotik, fortschrittliche Automatisierung, künstliche Intelligenz (KI), Cloud Computing und Netzwerkkommunikation. Damit tragen sie dazu bei, Industrien produktiver, flexibler und energieeffizienter zu machen.

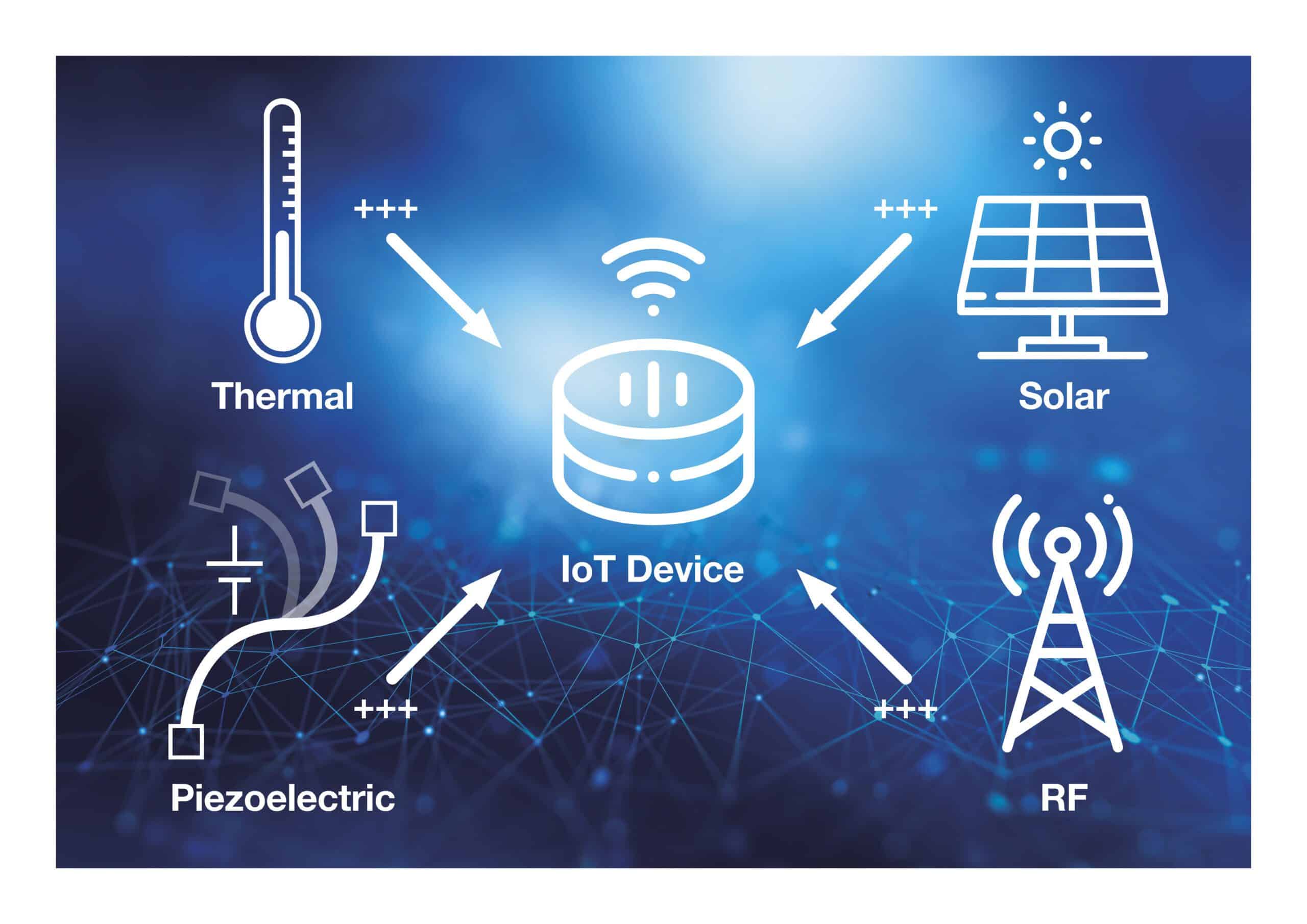

Durch die Verbindung mit der Cloud können Sie Prozessvariablen, Ergebnisse und Umgebungsbedingungen mit zentralisierter Domänen- und Multi-Site-Steuerung sicher konsolidieren. Es gibt auch eine Bewegung, die als „Edge Computing“ bezeichnet wird und dafür spricht, Intelligenz in die vielen Sensoren und Aktoren einzubauen. Diese Intelligenz wird eine autonome, lokale und schnelle Entscheidungsfindung begünstigen. Andererseits wird die Architektur der Stromversorgung der Geräte im industriellen Umfeld beeinflusst. Schaltschränke mit 24-V-Gleichstrom-Bussen von DIN-Schienen-Einphasen- oder -Dreiphasen-Stromwandlern weichen verteilten Stromwandlern mit niedrigerer Leistung in Sensoren, wo die genaueste und sauberste Energie benötigt wird. Der Eingangsstrom für diese Wandler könnte geliefert werden von:

- austauschbare Batterien, geeignet für Anwendungen mit geringerer Leistung

- kleine AC-DC-Adapter (wenn Netzstrom verfügbar ist)

- Power over Ethernet (PoE) mit integriertem DC-DC-Wandler

- Energieernte

In den nächsten beiden Blogs dieser Serie werden wir uns näher mit diesem Thema befassen.

Fazit

Die Leistung und Effizienz von Elektromotoren kann durch den Einsatz fortschrittlicherer Komponenten, SMART-Steuerung und Hochfrequenzantriebe optimiert werden. Industrie 4.0 und IIoT machen es einfach, kritische Parameter wie Temperatur, Motordrehzahl und Vibration ständig zu überwachen. Die Kommunikation ist auch über mehrere Standorte hinweg möglich. Durch den Zugriff auf diese Daten können Ingenieure geplante Wartungsarbeiten planen und kostspielige Ausfallzeiten und Geräteausfälle vermeiden. Aus diesem Grund werden kontinuierlich alternative Vermittlungstechnologien evaluiert, um Geschwindigkeit und Effizienz zu verbessern.

Um die zu lesen Drittens Teil der MOUSER ELECTRONICS-Reihe klicken HIER