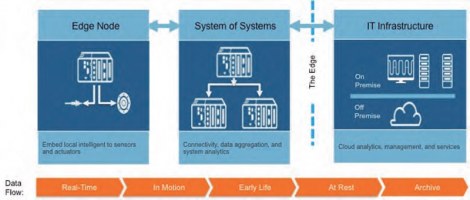

Seit dem letzten Jahrzehnt ist unsere Gesellschaft zunehmend abhängig von den neuesten Elektronik- und Kommunikationstechnologien, von mobilen Geräten bis hin zu intelligenten Fahrzeugen oder Heimautomatisierung. Diese physischen Objekte oder Dinge nutzen Elektronik, Software, Sensoren und Konnektivität, um das Internet der Dinge (IoT) zu schaffen. Das Konzept des IoT, das 1999 vom Technologiepionier Kevin Ashton eingeführt wurde, besagt, dass die fortschreitende Konnektivität zwischen Menschen, Maschinen und Infrastruktur die Intelligenz, Geschäftseinblicke, Effizienz und Innovation steigern wird. Der weit verbreitete Einsatz von industrieller Automatisierung und eingebetteter Intelligenz Mitte des 1. Jahrhunderts hat uns in die Welt geführt, wie wir sie heute kennen. Das Industrial Internet of Things (IIoT), das ein Netzwerk aus intelligenteren softwaredefinierten Maschinen und Geräten verkörpert, kann unser Leben stark beeinflussen. Wie Abbildung XNUMX zeigt, kann die IIoT-Landschaft weiter in drei Teile unterteilt werden: die intelligenten Peripheriegeräte (Sensor/Aktor), das System der Systeme und die End-to-End-Analyse, die die Grundlage aller Konnektivität und Analyse bilden Daten, während Latenz-, Synchronisations- und Zuverlässigkeitsanforderungen erfüllt werden. In geschäftlicher Hinsicht sind Hersteller eingeschränkt, da Steuerungsplattformen häufig an einen bestimmten Geräteanbieter gebunden sind. Häufig bringen diese Geräteanbieter intelligente Produkte auf den Markt, die über verschiedene eingebettete Prozessoren, Protokolle und Software verfügen. Die Integration dieser Produkte in ihre Designzyklen bis zum endgültigen Vertrieb ist eine zentrale Herausforderung. Es ist ermüdend, all diese Protokolle, Software und Technologie zu warten, insbesondere wenn Sie nur über begrenzte Ressourcen verfügen. Um in einer von Time-to-Market bestimmten Welt wettbewerbsfähig zu bleiben, bietet ein plattformbasierter Ansatz Herstellern die Flexibilität und Effizienz einer einzigen Architektur, die mit Geräten von jedem Anbieter arbeiten kann. Im Falle einer Produktionsstätte können intelligente Tools dazu beitragen, den Produktionsprozess zu vereinfachen und die Effizienz zu verbessern, indem sie Handbücher und physische Datensätze eliminieren. Bediener müssen sich auf ihre operativen Aufgaben konzentrieren, bei denen sie die Hände frei haben müssen, um die entsprechenden Werkzeuge zu verwenden.

Mehrere frühere Initiativen im Zusammenhang mit papierlosen Projekten konzentrierten sich darauf, Papier zu eliminieren oder es durch Tablets zu ersetzen; Sie verbrauchten jedoch immer noch tote und passive Daten. Unternehmen wie Airbus suchen nach intelligenten Tools als Alternative zu kontextbezogenen Daten, die kontinuierlich generiert und genutzt werden; mit anderen Worten, Live-Daten. Die Werkzeuge verfügen über eingebettete Intelligenz, um nicht nur mit anderen Systemen und Maschinen zu kommunizieren, sondern auch dynamische Drehmomenteinstellungen und Datenprotokollierung für einen viel nahtloseren Produktionsablauf bereitzustellen. Airbus hat das Zynq-SoC-basierte System-on-Module (SOM) von NI als Basisplattform für all diese intelligenten Tools getestet. Der Einsatz von NI SOM beschleunigte den Entwicklungsprozess vom Prototypdesign bis zur Auslieferung. Vor der Entwicklung des NI-SOM baute Airbus einen Prototyp auf Basis eines NI-CompactRIO-Controllers (NI cRIO-9068) mit zentralem Zynq-SoC, der es ihnen ermöglichte, IPs aus bestehenden Airbus-Bibliotheken und Open-Source-Algorithmen zu integrieren, um ihre NI-SOM-Konzepte schnell zu validieren Weg. Die Flexibilität der textuellen und grafischen Programmierung zusammen mit der Wiederverwendung von IP-Blöcken von Drittanbietern, die auf dem Zynq-SoC platziert wurden, sowie das Linux-Echtzeit-Betriebssystem von NI boten die perfekte Abstraktionsebene für die Entwicklung dieser Tools. Lesen Sie die Airbus-Fallstudie: http://sine.ni.com/cs/app/doc/p/id/cs-16246 Abgesehen von Werkzeugen sind industrielle Manipulatoren auch wichtig für Fertigungsprozesse. Diese Roboter-Manipulatorsysteme sind seit Jahrzehnten in verschiedenen Branchen für eine Vielzahl von Anwendungen im Einsatz und werden typischerweise mit einer proprietären oder kundenspezifischen Lösung entwickelt, die die Integration eines Industrieroboters für den Endbenutzer kostspielig macht. Da sich Produktionssysteme zu schlanken Systemen entwickeln (nicht nur in der Organisation, sondern auch in der Planung und in den Technologien), wird eine gemeinsame Architektur oder Kommunikationsschicht benötigt, um skalieren und anpassen zu können. Die Verwendung einer Plattform zur Erweiterung auf eine vorhandene Robotersteuerung ermöglicht es dem Endbenutzer, vorhandene IPs wie inverse Kinematik und Sicherheit wiederzuverwenden und gleichzeitig eine Architektur auf Systemebene zu implementieren, die auf einem anderen Manipulator eingesetzt und entsprechend skaliert werden kann, wenn eine Produktionsanlage fortfährt sich entwickeln. Gleichzeitig ermöglicht die gemeinsame Kommunikationsschicht weitere Fortschritte in der Sicherheitsentwicklung und der Mensch-Maschine-Zusammenarbeit, um die Produktionsrate weiter zu optimieren und die Kosten zu senken. Alle diese intelligenten Systeme erfordern eine Kommunikationsarchitektur und ein Protokoll mit hoher Bandbreite und geringer Latenz. Es ist wichtig, eine Plattform mit einer offenen Architektur in Software und Hardware zu verwenden, um zu skalieren, wenn neue Standards wie 5G, OPC UA und IEEE 802.1 weiter entwickelt werden.

Diese Architekturen sind entscheidend, um Prozesse für verschiedene Plattformen zu steuern, die Sicherheit zu verbessern und ein Informationsmodell für die gesamte Infrastruktur bereitzustellen. An der Schwelle zur vierten industriellen Revolution, die durch die Konvergenz von Technologien und gesellschaftlichen Trends angetrieben wird, ist ein neuer Katalysator entstanden, bei dem Dinge aller Formen und Funktionen für das Internet der Dinge oder IoT unerlässlich sind. Die Verbindung des IoT und die verteilte Natur dieser intelligenten Geräte mit jeweils autonomem oder halbautonomem Verhalten ermöglichen eine gesteigerte Produktion und eine bessere Nutzung der Humanressourcen, indem riesige Informationslücken über den Status der Fabrik in Echtzeit geschlossen werden. Das IoT, gepaart mit innovativen Techniken wie der additiven Fertigung, wird bald eine wirklich fortschrittliche und optimierte Fertigungshalle und die Vision einer schlanken, agilen und integrierten Fabrik der Zukunft liefern. Um mehr über die Vorteile des plattformbasierten Ansatzes von NI zu erfahren, besuchen Sie die NI-Website.