Alan Hill, Especialista en Productos de Alta Potencia/Baja Tensión, XP Power

La etiqueta “digital” se aplica a muchos productos modernos y a menudo solo significa que hay un microcontrolador que desempeña cierta tarea, como fijar el tiempo de preparación en una cafetera o controlar la pantalla del reloj en un horno de microondas. Lo mismo ocurre a veces con la electrónica de potencia, donde se emplean términos como “alimentación digital” y “alimentación definida por software” en el marketing. No obstante, si se implementa un verdadero control digital, como resultado se puede obtener un rendimiento mucho más elevado junto a otras ventajas.

Si bien algunos productos de conversión de potencia solo tienen interfaces digitales para desempeñar funciones sencillas de control y monitorización, aun así pueden ser realmente ventajosos. Por ejemplo, para sistemas críticos en los que conocer la degradación o un cambio puede alertar sobre una inminente avería o donde quizás un pequeño ajuste remoto de la tensión de salida puede proporcionar un cierto ahorro de energía. Sin embargo, las ventajas añadidas se obtienen cuando la compensación del lazo de control del convertidor se implementa digitalmente junto con las funciones de control y monitorización. En este caso se trataría de una fuente de alimentación con un verdadero “núcleo digital”.

Definición de compensación del lazo de control

La conversión de potencia siempre será básicamente una función analógica y necesita almacenar una cantidad considerable de energía en componentes lineales como condensadores e inductores. No obstante, para suministrar una tensión o una corriente de salida controladas frente a las variaciones de entrada, carga, temperatura y tiempo es preciso implementar un lazo de control de realimentación. Este debe reaccionar sin inestabilidad dentro del rango de funcionamiento de la fuente de alimentación con un tiempo rápido de respuesta tras cambios del sistema como variaciones de la carga, con unos mínimos márgenes inferior y superior.

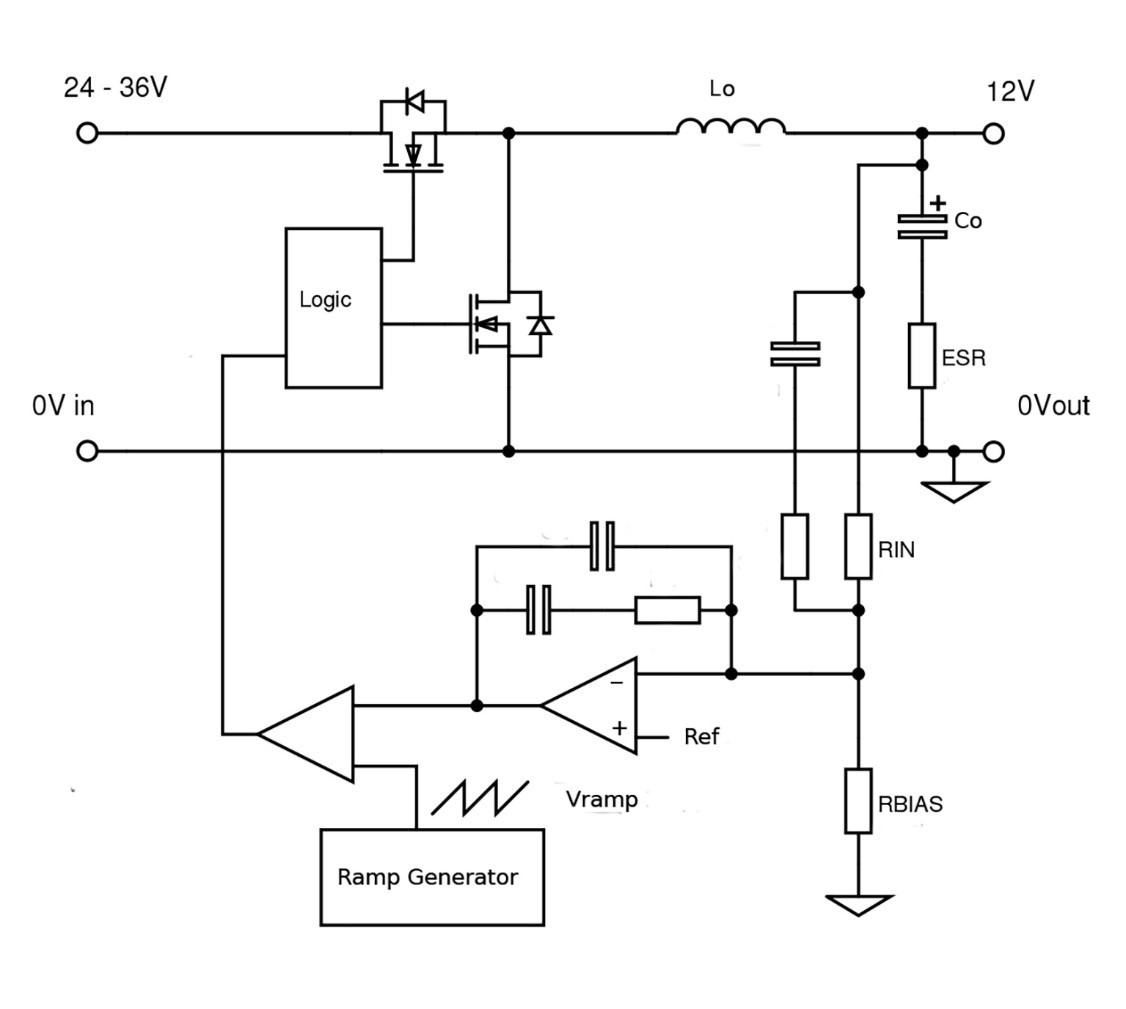

En la Figura 1 se puede ver un ejemplo de método clásico de control analógico en el cual la salida buscada se compara con una referencia y la señal de error resultante se usa para generar una modulación de la anchura de pulso (PWM, por sus siglas en inglés) para accionar un interruptor de potencia, en este caso reductor (Buck) o un convertidor directo (forward). La señal de error se debe amplificar para lograr un control exacto de la salida. Sin embargo, este incremento de la ganancia se combina con una variación de la fase de 180 grados de la realimentación negativa así como a retardos inevitables y variaciones de fase en el lazo de control, con el consiguiente riesgo de realimentación positiva y de oscilación a alguna frecuencia, o al menos de que las características de respuesta sean deficientes. Para contrarrestarlo se aplica una “compensación de lazo” en el amplificador de error, variando su respuesta de frecuencia en amplitud y fase con el fin de ofrecer el mejor rendimiento. Se consiguen unos buenos resultados cuando el margen de fase a la frecuencia de ganancia unidad está alejado unos 50 grados de la realimentación positiva, que se produce a 360 grados, y cuando el margen de ganancia a la frecuencia en la cual la fase llega a 360 grados es de unos -10dB. La velocidad de variación de la ganancia y la fase dentro del ancho de banda del lazo de control también es importante para la estabilidad. El funcionamiento seguro y forzar unos grandes márgenes de ganancia y fase bajo todas las condiciones no es ideal ya que genera una respuesta lenta ante cambios en el sistema.

Figura 1: Ejemplo de lazo de control en una fuente de alimentación analógica que muestra los componentes de compensación junto al amplificador de error.

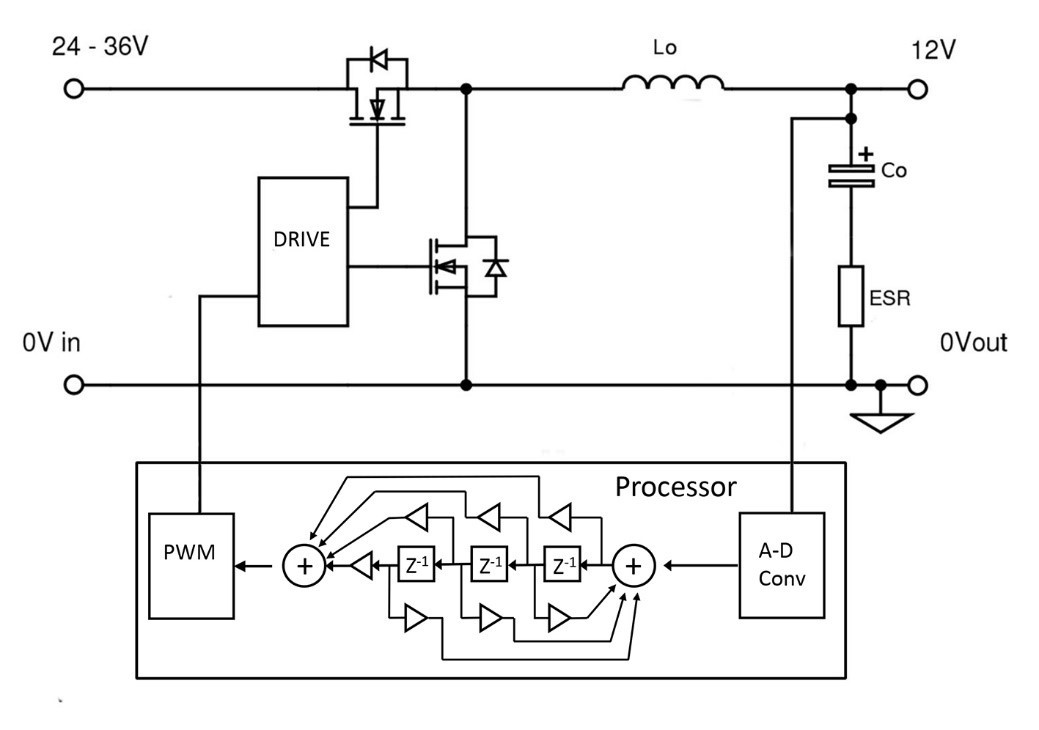

Una fuente de alimentación con un control del lazo totalmente digital sustituye el amplificador de error y su compensación por un procesador. La salida buscada se introduce en un convertidor A/D y se genera una representación digital del error que es manipulada para proporcionar la ganancia y la respuesta de fase deseadas. La metodología consiste en que los datos de entrada, que representan medidas discretas en el dominio del tiempo, se transforman matemáticamente en el dominio de la frecuencia compleja por medio de la transformada “z”, que es similar a la transformada de Laplace. En el dominio de la frecuencia, cualquier característica del filtro se puede obtener a través de operaciones aritméticas sencillas, multiplicación y adición, que son instrucciones habituales para el procesador. Otra conversión D/A genera la señal de control para un modulador de anchura de pulso analógico o bien la función PWM puede estar integrada en el procesador. Una importante diferencia entre la compensación analógica y digital es que la primera está fijada por valores de componentes discretos pero la digital se puede cambiar en pleno funcionamiento si es necesario.

Figura 2: Compensación de un lazo digital.

Ventajas del control digital

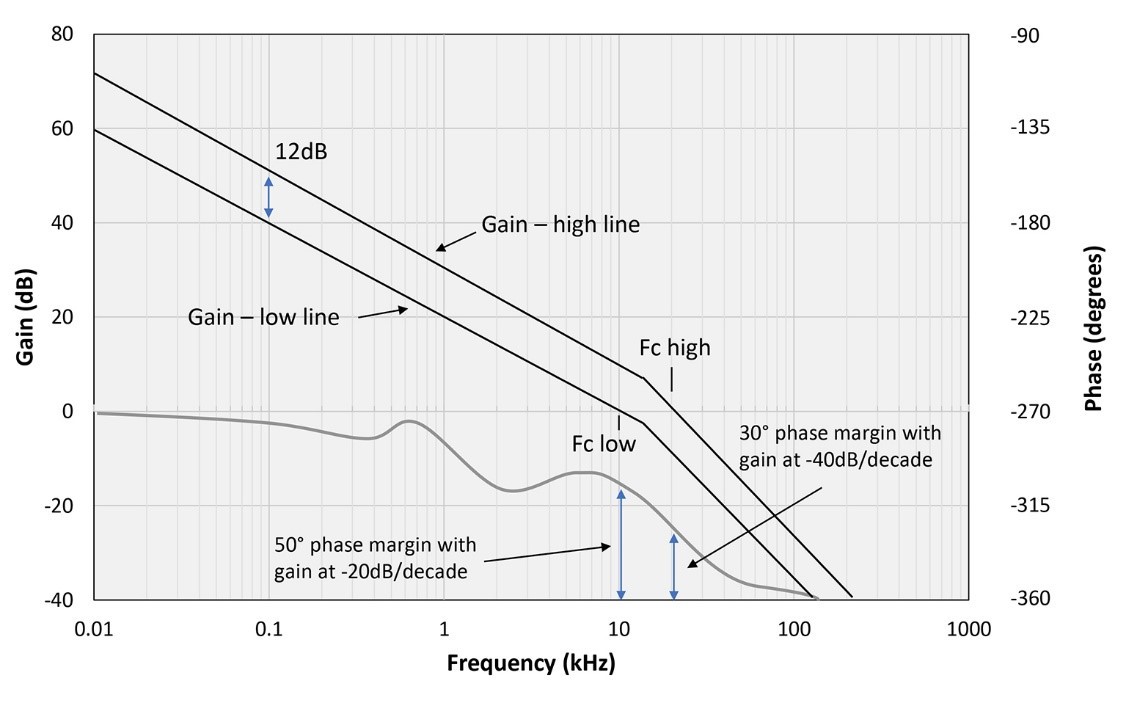

Si bien el control digital puede proporcionar unas características de compensación precisas de manera casi arbitraria, también es cierto que el control analógico puede ofrecer un rendimiento totalmente adecuado con menos complejidad, pero solo bajo unas condiciones fijas. Dependiendo de la topología del circuito, si cambian las condiciones, como variaciones de la corriente de carga o de la ESR del condensador de salida respecto a la temperatura, los valores de los componentes para una compensación óptima son diferentes, por lo que es necesario llegar a una solución de compromiso que no sería óptima para la mayoría de las condiciones. Del mismo modo, los componentes de compensación discreta tienen tolerancias que pueden derivar con el paso del tiempo, por lo que un diseño profesional deberá incrementar los márgenes de ganancia y fase para admitir los casos más desfavorables. Para ilustrarlo, la Figura 3 muestra la respuesta de ganancia y de fase de un lazo de control de convertidor reductor con una variación 4:1 o de 12dB en la tensión de entrada. El efecto de este convertidor en concreto es un margen de fase con línea baja de 50° cuando la ganancia se cruza con la unidad cuando Fc es baja, lo cual es bueno, y 30° con línea alta, en cuyo caso es poco estable. Es significativo que con línea alta la ganancia caiga a 40dB/década, contribuyendo así que a la respuesta sea muy subamortiguada. Mejorarla normalmente empeoraría el rendimiento con línea baja con una intensa subamortiguación, lo cual indica el compromiso necesario con la compensación del lazo basada en componentes discretos. En los diseños de compensación analógica se pueden utilizar técnicas como la “compensación de pendiente” para mejorar la estabilidad bajo unas determinadas condiciones, como unos ciclos de trabajo elevados. Sin embargo, una vez más los valores óptimos pata los componentes de compensación de pendiente dependen de la tensión de salida en el convertidor reductor de nuestro ejemplo, por lo que no se pueden encontrar valores ideales para la función de alimentación necesaria para ajustar su tensión de salida en un amplio rango.

Figura 3: El margen de fase en un convertidor reductor cambia de línea alta a baja.

Una ventaja del control digital es que permite una compensación óptima bajo todas las condiciones, con factores que se pueden ajustar “sobre la marcha” si es necesario. No obstante, los principales cambios funcionales como el intercambio entre el control de tensión y corriente también se pueden realizar para cargar la batería, o bien es posible seleccionar tensiones de salida no convencionales y monitorizar los niveles de umbral. Esto abre oportunidades para la configurabilidad en campo de diferentes aplicaciones y el uso de la fuente de alimentación como parte de un lazo de control en un proceso más grande como el que caracteriza a la automatización industrial y la robótica. Las características y la compensación del lazo se pueden controlar a través de un bus digital y en las fuentes de alimentación modernas pueden consistir de forma opcional en PMBus, CANBUS o Modbus con RS 485 o I2C como capas físicas.

Los suministradores de fuentes de alimentación con núcleos digitales proporcionarán el software que se comunica con el producto mediante una interfaz gráfica de usuario o GUI en la que se pueden seleccionar y optimizar los parámetros y luego guardarlos en la memoria no volátil del procesador. Tras desarrollar y optimizar el sistema, los cambios en los valores de fábrica por defecto se pueden programar en el producto si así se solicita a la fábrica.

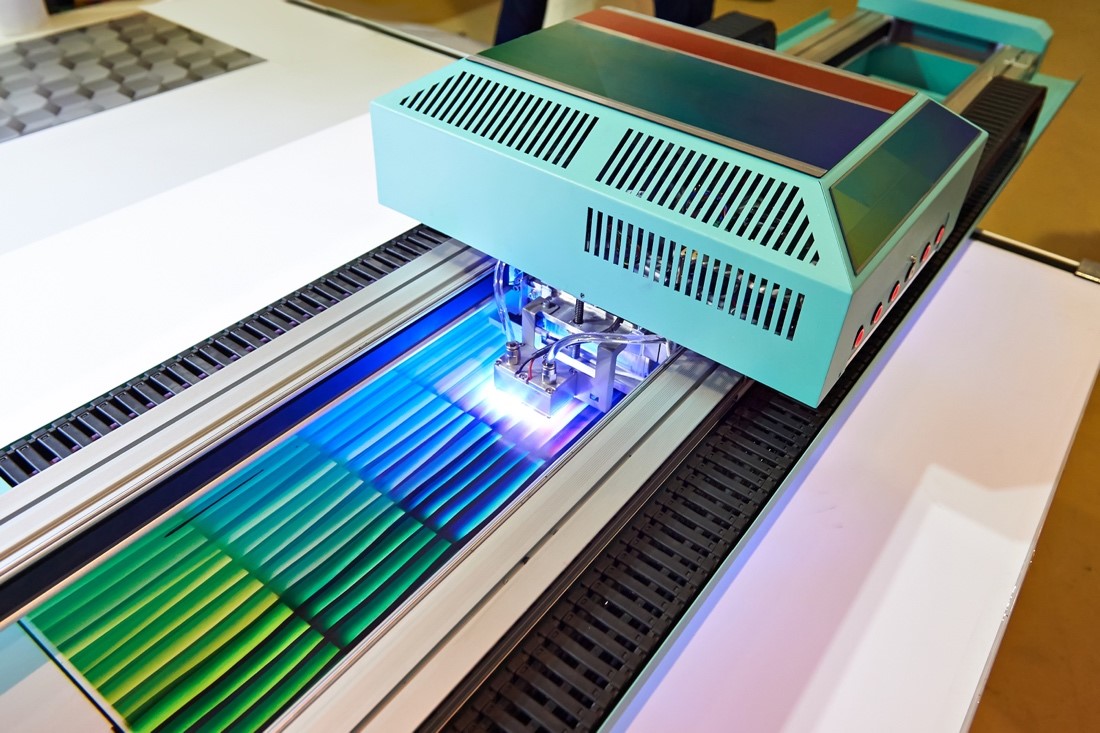

Un ejemplo de aplicación: curado por UV

El curado de tintas y recubrimientos representa un mercado mundial valorado en más de 5.000 millones de dólares y generalmente se implementa por medio de LED ultravioletas con niveles de potencia de 5-20kW. Los LED se controlan por cadenas a una corriente precisa que aumenta de forma controlada en el momento del arranque. Las fuentes de alimentación especializadas de alta potencia y corriente constante no son habituales y una fuente de tensión constante con un módulo de limitación de corriente adicional resulta cara. Sin embargo, las fuentes de alimentación digitales de aplicación general de la serie HPT de XP Power o su nueva serie HPF de entrada monofásica se pueden configurar en paralelo y en serie para funcionar de esta manera. La corriente real se puede programar a través de una interfaz digital RS485 o una entrada analógica. La GUI suministrada y el soporte técnico de XP Power consiguen que esta solución sea rápida y económica.

Figura 4: Aplicación de curado por UV. Fuente: Adobe Stock.

Un ejemplo de aplicación: micromecanizado láser

El micromecanizado láser se utiliza para el corte, fresado y marcado de una gran variedad de materiales en aplicaciones que van desde cortar obleas de semiconductores hasta el marcado de texto del orden de micras y el corte y perforación de diamantes. El láser requiere normalmente 100V a 1-20kW con un control preciso de la corriente y la tensión, con control y monitorización de forma remota, ideales para las capacidades de una fuente de alimentación controlada digitalmente. XP Power ofrece para ello la HPT5K0TS100, una solución de 5kW con salida programable entre 0-105VCC (Figura 5), o la HPLK50 que es una versión de entrada con línea baja. Entre los protocolos de control se encuentran PMBus, CANopen, Modbus y SCPI.

Figura 5: Fuentes de alimentación digitales de la serie HPT5K0 de XP Power.

Conclusión

El control digital de una fuente de alimentación cobra todo su sentido cuando se necesita un óptimo rendimiento estático y dinámico bajo unas condiciones muy diversas de funcionamiento, mejorando así las prestaciones del producto final. Incluso en aplicaciones menos críticas, la versatilidad de una fuente de alimentación digital puede permitir que una misma versión cubra varios usos, reduciendo así los costes de compra y almacenamiento. Además, la posibilidad de monitorizar y controlar la fuente de alimentación de forma remota puede ofrecer importantes ventajas el sistema, especialmente cuando se integran en un lazo de control del proceso más grande.