La inteligencia artificial (IA) ha sido objeto de considerable atención. Una de sus muchas aplicaciones es en la periferia, donde puede mejorar la monitorización basada en el estado (CbM) de la robótica, las máquinas rotativas y sus motores. Con el apoyo de informes inalámbricos, puede analizar datos críticos relacionados con la salud y el rendimiento de una máquina para el mantenimiento predictivo y enviar alertas según sea necesario. Realizar esta función de supervisión en el borde reduce el consumo de energía y la latencia, al tiempo que permite un uso óptimo del ancho de banda inalámbrico disponible.

Un sistema eficaz que realice esta función de CbM de IA de borde requiere un conjunto de componentes cuidadosamente elegidos e integrados que admitan múltiples entradas de sensores, incluidos acelerómetros, procesadores de IA y gestión de la energía.

Este artículo examina el reto de la supervisión motora. A continuación, presenta un ejemplo práctico de IA de borde que realiza esta función utilizando circuitos integrados analógicos, digitales y de señal mixta de Analog Devices. Muestra el diseño, la funcionalidad y la construcción de un sistema completo alimentado por batería que utiliza un kit de evaluación de vibraciones conectado de forma inalámbrica.

El desafío de la supervisión motora

Un mantenimiento predictivo específico realizado en una fase temprana del ciclo de vida de una máquina reduce el riesgo de paradas de producción. Proporciona una mayor fiabilidad, un importante ahorro de costes y un aumento de la productividad en la fábrica.

La vibración es el parámetro más común y valioso de los muchos que pueden controlarse en las máquinas rotativas. Aunque las vibraciones no son difíciles de medir, su uso y la elaboración de informes significativos son retos que requieren análisis de datos, algoritmos avanzados y un sistema de conectividad eficaz. Todo esto debe conseguirse con la mínima potencia para maximizar la duración de la batería.

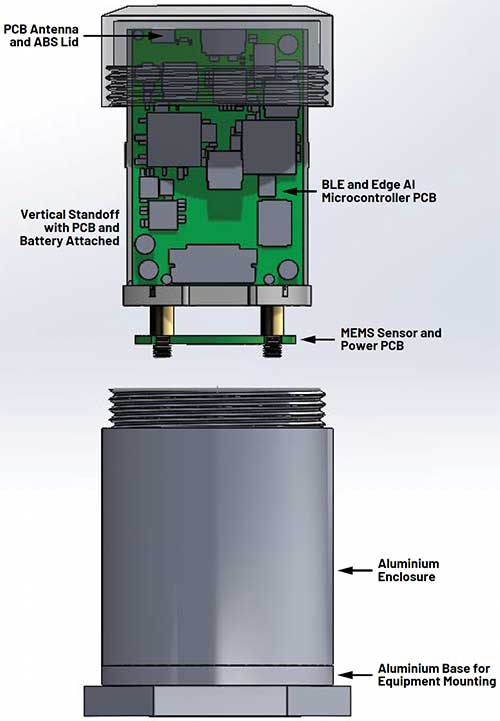

Para ello, Analog Devices ha desarrollado el kit de evaluación de vibración inalámbrica EV-CBM-VOYAGER4-1Z Voyager4 (Figura 1). Este kit es una completa plataforma de monitorización de vibraciones de bajo consumo que permite a los diseñadores implantar rápidamente una solución inalámbrica en una máquina o configuración de prueba. Utiliza un algoritmo de IA avanzada para detectar comportamientos anómalos del motor y activar una llamada para el diagnóstico y mantenimiento de la máquina.

Figura 1. El kit de evaluación de vibración inalámbrica EV-CBM-VOYAGER4-1Z Voyager4 permite a los diseñadores implementar rápidamente una solución de supervisión inalámbrica de IA en el borde de una máquina o configuración de prueba. (Fuente de la imagen: Analog Devices)

Figura 1. El kit de evaluación de vibración inalámbrica EV-CBM-VOYAGER4-1Z Voyager4 permite a los diseñadores implementar rápidamente una solución de supervisión inalámbrica de IA en el borde de una máquina o configuración de prueba. (Fuente de la imagen: Analog Devices)

La Voyager4 tiene un diámetro de 46 milímetros (mm) y una altura de 77 mm y viene con un orificio roscado M6 en la base para un perno roscado o un montaje adhesivo a la carcasa de un motor. Está construido con una base de aluminio y una carcasa de pared. Se utiliza una tapa de plástico ABS para evitar el apantallamiento de la antena de su enlace Bluetooth Low Energy (BLE).

La placa de circuito impreso (pc board) de la unidad de microcontrolador (MCU) BLE y edge AI se monta verticalmente con una batería fijada a un separador. El sensor de sistemas microelectromecánicos (MEMS) y las placas de circuito impreso de alimentación se colocan en la base, cerca de la fuente de vibración monitorizada.

Los sensores funcionan con ciclos de trabajo muy bajos en un sistema inalámbrico típico de supervisión de motores. Se activan a un intervalo programado, miden los parámetros de interés, como la temperatura y las vibraciones, y luego transmiten los datos al usuario, donde se analizan para posibles acciones.

En cambio, el sistema Voyager4 aprovecha la detección de IA en los bordes para limitar el uso de la radio, que consume mucha energía. Cuando el sensor se despierta y mide los datos, éstos sólo se envían al usuario si la MCU detecta una anomalía. El resultado es un aumento de la duración de la batería de al menos 50%.

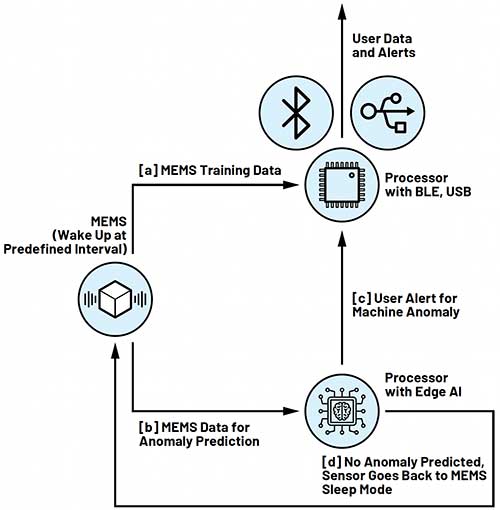

El sistema Voyager4 comienza con el ADXL382-2BCCZ-RL7, un CI de acelerómetro MEMS digital triaxial de 16 bits y 8 kilohercios (kHz) (Figura 2, izquierda) que se utiliza para capturar los datos de vibración.

Figura 2. Se muestra la ruta de toma de decisiones en el núcleo del sistema Voyager4. (Fuente de la imagen: Analog Devices)

Figura 2. Se muestra la ruta de toma de decisiones en el núcleo del sistema Voyager4. (Fuente de la imagen: Analog Devices)

Los datos brutos de vibración siguen la ruta (a) hasta el MAX32666GXMBL+, una radio BLE más la MCU Arm® Cortex®-M4F DARWIN. Estos datos se utilizan para entrenar un algoritmo de inteligencia artificial. A continuación, los datos se envían al usuario a través de un enlace de radio BLE (o pueden enviarse a través de un puerto USB).

Después de una fase inicial de entrenamiento Voyager4, los datos de vibración pueden seguir el camino (b), donde el algoritmo de IA de borde de la MCU MAX78000EXG+ utilizará los datos para predecir el funcionamiento defectuoso o saludable de la máquina. Si los datos son saludables, no hay necesidad de usar la radio MAX32666, ahorrando una cantidad significativa de batería, y la operación del sensor Voyager4 puede seguir el camino (d). Al mismo tiempo, el acelerómetro vuelve al modo de reposo, con lo que también se ahorra energía. Sin embargo, si el algoritmo predice datos de vibración defectuosos o sospechosos, el sistema sigue la ruta (c) con una alerta de anomalía de vibración enviada al usuario a través de BLE.

Otros circuitos integrados completan el diseño

El sistema Voyager4 completo cuenta con acelerómetros, IA, gestión de energía, protección contra transitorios, integridad de datos y circuitos integrados de conectividad inalámbrica (Figura 3). Además del acelerómetro MEMS ADXL-832, el acelerómetro MEMS triaxial ADXL367BCCZ-RL7 de 14 bits y 100 Hz de consumo ultrabajo se utiliza para despertar la radio BLE del modo de reposo profundo cuando se produce una vibración o un choque significativo. Este despertador sólo consume 180 nanoamperios (nA), lo que contribuye a un importante ahorro de energía.

Figura 3. El sistema Voyager4 completo utiliza una combinación de acelerómetros, IA y otros circuitos integrados de procesador, gestión de energía, protección contra transitorios, integridad de datos y conectividad inalámbrica. (Fuente de la imagen: Analog Devices)

Figura 3. El sistema Voyager4 completo utiliza una combinación de acelerómetros, IA y otros circuitos integrados de procesador, gestión de energía, protección contra transitorios, integridad de datos y conectividad inalámbrica. (Fuente de la imagen: Analog Devices)

Utilizar dos acelerómetros puede parecer redundante, pero cada uno tiene su función. El ADXL367, de menor rendimiento y consumo ultrabajo, proporciona monitorización continua e inicia un wake-up, mientras que el ADXL832, más preciso, proporciona datos de alta precisión y alta velocidad.

Para la gestión de la ruta de la señal, se utiliza el interruptor analógico ADG1634BCPZ-REEL7, un dispositivo CMOS de 4,5 ohmios (Ω), cuatro circuitos, 2:1 unipolar doble tiro (SPDT), para enrutar los datos de vibración sin procesar de los MEMS a la radio MAX32666 BLE o a la MCU MAX78000 AI, con la MCU BLE utilizada para controlar el interruptor.

También se conectan otros periféricos a la MCU MAX32666 BLE, incluido el CI MAX17262REWL+T LiFePO4/Li-ionfuel gauge utilizado para monitorizar la corriente de la batería. El MAX32666 puede transmitir los datos sin procesar del ADXL382 MEMS al host mediante BLE o USB con el CI de interfaz UART serie de USB a básico FT234XD-R de Future Technology Devices International (FTDI).

En el lado eléctrico, la matriz de diodos de supresión de tensión transitoria (TVS) MAX3207EAUT+T, con una capacitancia insignificante de sólo 2 picofaradios (pf), proporciona una protección de ±15 kilovoltios (kV) según los modelos de cuerpo humano (HBM) y entrehierro. Para la integridad de los datos, el autenticador seguro DS28C40ATB/VY+T ofrece un conjunto básico de herramientas criptográficas derivadas de funciones de seguridad asimétricas (ECC-P256) y simétricas (SHA-256) integradas.

La gestión avanzada de la energía reduce al mínimo el consumo

Los detalles de la gestión de energía ilustran cómo se ve afectada la duración de la batería en el contexto de las numerosas fases de energía del funcionamiento de Voyager4. Esta gestión se centra en el polifacético circuito integrado de gestión de potencia (PMIC) MAX20355EWO+, un convertidor buck-boost y de comunicación por línea de potencia con un indicador de combustible ModelGauge patentado.

Este circuito integrado incorpora dos reguladores Buck de corriente de reposo ultrabaja y tres reguladores lineales LDO de corriente de reposo ultrabaja. La tensión de salida de cada LDO y regulador buck puede activarse y desactivarse individualmente, y cada valor de tensión de salida puede programarse a través de la interfazI2Cdel dispositivo. El procesador BLE activa o desactiva las salidas de alimentación PMIC individuales para los diferentes modos de funcionamiento de Voyager4. El MAX38642AELT+T, un regulador buck de voltaje positivo, ajustable y de salida única, proporciona una regulación de potencia adicional de hasta 350 miliamperios (mA).

En funcionamiento, las características del Voyager4 dependen de los modos de funcionamiento BLE y AI para determinar los modos activos o inactivos de MAX32666 y MAX78000 que son críticos para minimizar la potencia total (Figura 4).

|

|||||||||||||||||||||||||||||||||||||

Figura 4. Para minimizar el consumo total de energía, la Voyager4 cambia sus características de modo de energía entre los estados activo e inactivo en función de la fase operativa de BLE y AI. (Fuente de la imagen: Analog Devices)

Por ejemplo, en el modo de entrenamiento, la MCU BLE debe primero anunciar su presencia en la red BLE y luego conectarse con el administrador de red. A continuación, la Voyager4 transmite los datos brutos del ADXL382 MEMS a través de la red BLE para entrenar un algoritmo de IA en el PC del usuario.

Se consumen aproximadamente 0,65 milivatios (mW) de energía cuando el kit de evaluación funciona en modo de entrenamiento y BLE está activo, anunciándose, conectándose y transmitiendo datos una vez por hora. Si el sensor Voyager4 funciona en modo AI, el consumo de energía desciende a 0.3 mW, incluso cuando el sensor está activo una vez por hora. Los datos de las pruebas muestran que un sensor que no tiene que transmitir datos BLE sin procesar puede consumir hasta 50% menos energía (Figura 5).

Figura 5. Un sensor que no tiene que transmitir datos BLE sin procesar puede consumir hasta 50% menos energía. (Fuente de la imagen: Analog Devices)

Figura 5. Un sensor que no tiene que transmitir datos BLE sin procesar puede consumir hasta 50% menos energía. (Fuente de la imagen: Analog Devices)

Gracias a su consumo de 0,3 mW, con una sola pila de 1,500 miliamperios-hora (mAh) es posible obtener una autonomía de hasta dos años, y de más de siete años con dos pilas de tamaño AA de 2.6 amperios-hora (Ah). Para una vida útil máxima, estas pilas AA deben ser del tipo previsto para una corriente de funcionamiento de base baja con sólo impulsos periódicos. Pueden funcionar durante cinco años como mínimo en estas condiciones, mientras que algunas versiones de gama más alta pueden proporcionar energía durante más de 20 años.

También es necesario un análisis modal mecánico

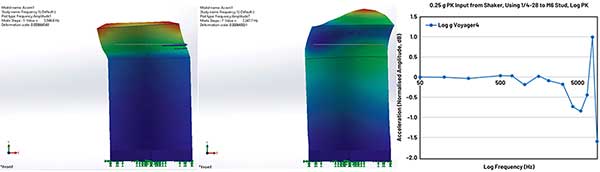

El diseño de una envolvente mecánica adecuada requiere un análisis modal, que se utiliza para comprender las características de vibración de la estructura que se está supervisando. Este análisis permite conocer las frecuencias naturales y los modos normales (deformación relativa) de un diseño.

La principal preocupación en el análisis modal es evitar la resonancia, cuando las frecuencias naturales de un diseño estructural coinciden estrechamente con las de la carga de vibración aplicada. En el caso de los sensores de vibración, las frecuencias naturales de la envolvente deben ser superiores a las de la carga de vibración aplicada medida por el sensor MEMS. Para Voyager4, el ancho de banda de 3 decibelios (dB) a través de los ejes x, y y z es de 8 kHz, por lo que los recintos de los sensores no deberían tener resonancias significativas a menos de 8 kHz.

El análisis se realizó con ANSYS y otras herramientas de simulación complementadas con los plug-ins adecuados. Estas herramientas permiten explorar los efectos de la geometría, la selección de materiales y el montaje mecánico en la respuesta en frecuencia del recinto del sensor. El análisis tiene en cuenta que la masa, la rigidez y las frecuencias naturales del recinto del sensor están interrelacionadas.

El conjunto del sensor Voyager4 se simuló utilizando una aleación de aluminio 3003 para el fondo y la sección media de la carcasa, y plástico ABS-PC para la tapa. La simulación del análisis modal mostró catorce modos en la gama de frecuencias de interés.

Varias modalidades suscitaron preocupación en un primer momento, pero se consideraron no problemáticas tras un estudio más detallado (Figura 6). El modo 1 (figura 6, izquierda) estaba situado lejos de la placa del sensor, en la base; esta ligera resonancia no debería afectar al rendimiento del ADXL382 MEMS. El modo 7 (figura 6, centro) se produjo aproximadamente a 7,25 kHz en el eje z (vertical). Aunque muestra algunos efectos apreciables en la pared vertical del recinto, la base en sí no se vio muy afectada por este modo.

Esta simulación modal muestra que ningún modo tendría un efecto apreciable en la placa del sensor ADXL382 situada en la base de la caja, y el ancho de banda de 8 kHz (3 dB) de interés no debería tener resonancias mecánicas significativas.

Figura 6. El análisis modal mecánico muestra que dos resonancias mecánicas identificadas como un posible problema no lo serían (modo 1 (izquierda), modo 7 (centro)); estos resultados fueron confirmados por una Voyager4 utilizada en una prueba de mesa de agitación (derecha). (Fuente de la imagen: Analog Devices)

Figura 6. El análisis modal mecánico muestra que dos resonancias mecánicas identificadas como un posible problema no lo serían (modo 1 (izquierda), modo 7 (centro)); estos resultados fueron confirmados por una Voyager4 utilizada en una prueba de mesa de agitación (derecha). (Fuente de la imagen: Analog Devices)

Los resultados de la simulación se validaron utilizando un sensor Voyager4 colocado en un agitador modal, con una vibración de entrada constante de 0.25 picos(g) y un barrido de frecuencias de 0 a 8 kHz. La respuesta en frecuencia observada de los sensores Voyager4 fue de ±1,5 dB hasta 8 kHz (Figura 6, derecha).

Conclusión

La IA puede aportar ventajas tangibles como una mayor duración de la batería cuando se utiliza para la CbM de robótica, máquinas rotativas y sus motores. Un sistema eficaz que desempeñe esta función de CbM de IA de borde requiere un conjunto de componentes cuidadosamente elegidos e integrados. Las MCU de Analog Devices con aceleradores de hardware de IA integrados, compatibles con el kit de evaluación EV-CBM-VOYAGER4-1Z con conectividad inalámbrica, permiten el rápido desarrollo de una solución de IA de borde CbM.

Fuente: https://www.digikey.es/es/articles/use-edge-ai-to-extend-battery-life-in-wireless-motor-monitoring