Los beneficios que se pueden derivar de la adopción de la Industria 4.0 son ampliamente conocidos. Con esto, será posible transformar la forma en que las líneas de producción de las instalaciones, plantas de procesamiento y operaciones de almacén funcionan a diario. Sin embargo, en muchos casos, es probable que el esfuerzo financiero involucrado resulte problemático. Las empresas que busquen emplear dicha tecnología necesitarán hacerlo con los gastos mínimos posibles. El siguiente artículo analizará cómo se puede lograr este objetivo.

Según la consultora de analistas líder Statista, el mercado mundial de automatización industrial experimentar un crecimiento sustancial en los próximos años. Después de haber generado más de $ 175 mil millones en ingresos durante 2020, se espera que alcance la marca de $ 265 mil millones para 2025, lo que equivale a una tasa de crecimiento anual compuesto (CAGR) del 9% durante ese período. Fortune Business Insights [2] predice que este CAGR del 9% permanecerá más allá de ese período de tiempo, lo que resultará en un valor anual total que superará los $ 355 mil millones para 2028.

Ventajas de Industria 4.0 e implicaciones de costos

A través de la implementación generalizada de la Industria 4.0, los niveles elevados de eficiencia conducirán a un mejor uso de los activos y una mayor producción. Esto, a su vez, significa que los pedidos se pueden cumplir más rápido para mantener el ritmo de las demandas de los clientes. Además, será posible mejorar la calidad del producto y reducir el desperdicio.

Otro aspecto de la industria 4.0 que será fundamental es la capacidad de monitorear continuamente los parámetros clave de diferentes elementos de la maquinaria. Esto permitirá que cualquier problema que afecte el rendimiento general sea investigado y abordado de forma adecuada. También apoyará las actividades de mantenimiento predictivo, de modo que cualquier componente que requiera reemplazo pueda ser identificado antes de causar interrupciones costosas en los flujos de trabajo de producción.

Sin embargo, debe reconocerse que el equipo industrial permanecerá en servicio durante períodos prolongados. Las inversiones a gran escala que ya se han realizado significan que dichos equipos no pueden ser reemplazados en un corto período de tiempo. Por lo tanto, la pregunta es cómo sacar el máximo provecho de la Industria 4.0 sin dejar de mantener bajos los costos asociados.

Antes de adentrarse en la migración a un arreglo de fábrica inteligente de alguna forma, las implicaciones de costos deberán entenderse completamente. En situaciones en las que solo hay un presupuesto disponible limitado para financiar este trabajo, las compañías necesitarán una alternativa al reemplazo a gran escala de la maquinaria existente. En este sentido, deben buscar un medio a través del cual puedan actualizarlas adecuadamente.

Modernización de la infraestructura de conectividad

En la base de cualquier sistema de automatización industrial debe haber una conectividad totalmente efectiva. A través de la misma se capturarán todos los datos, para que la maquinaria y los procesos constitutivos sean monitoreados, se realicen análisis y se propongan mejoras. Esta conectividad también se utilizará para ejecutar cualquier acción necesaria, en caso de que se necesite una respuesta rápida ante un escenario en particular. Para que funcione de manera óptima, sin duda será deseable una plataforma única, en que todo utilice el mismo protocolo de comunicación.

La comunicación puede ser de naturaleza vertical u horizontal. La comunicación vertical se basa en transmisiones de datos bidireccionales (dúplex) entre diferentes equipos y el sistema de gestión de operaciones de la compañía. La comunicación horizontal va más allá y generalmente significa que los datos adquiridos se cargarán en la nube, lo que permitirá que el personal autorizado acceda a ellos de forma remota. Estos datos se pueden utilizar para estudiar tendencias o buscar cualquier anomalía que pueda tener un efecto perjudicial duradero en las operaciones del sitio industrial.

Los equipos que ya han estado en funcionamiento durante mucho tiempo a menudo dependerán del uso de varios protocolos de bus de campo diferentes, muchos de los cuales se establecieron hace décadas. Esto presenta desafíos cuando necesitan interactuar con la empresa de back-office o la infraestructura en la nube que se ha implementado mucho más recientemente. Si dicha maquinaria heredada debe ser compatible con los requisitos modernos de automatización industrial, requerirá la adaptación de soluciones de conectividad.

Soluciones de conectividad y atributos necesarios

Cualquier hardware que esté destinado a proporcionar conectividad de próxima generación a equipos industriales heredados o instrumentación debe ser fácil de instalar, por supuesto. Es posible que también sea necesario tener en cuenta las limitaciones de espacio. Asimismo, es de suma importancia que este hardware esté alineado con el entorno de aplicación en el que se está colocando. Necesitará la robustez necesaria para hacer frente a las condiciones de trabajo intransigentes a las que seguramente lo someterán las aplicaciones industriales. Proteger de las temperaturas extremas, los choques y las vibraciones, así como la amenaza de golpes de descarga electrostática (ESD) y la posible entrada de líquido. Seleccionar únicamente soluciones que tengan estas propiedades y garanticen una confiabilidad continua.

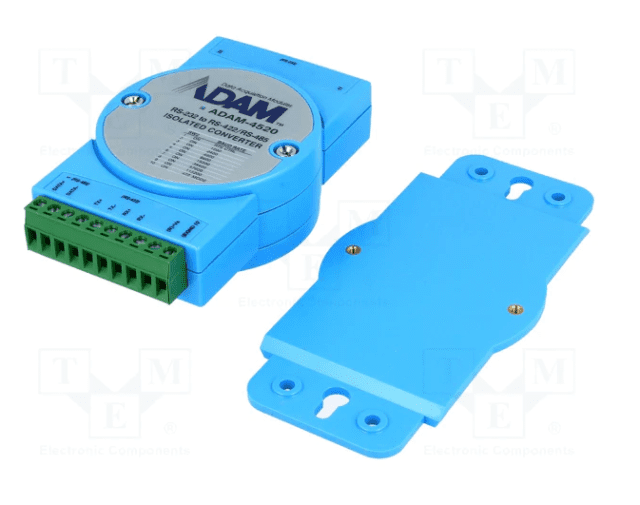

Permite una comunicación conveniente entre elementos de equipos compatibles con diferentes estándares de interfaz en serie, Advantechs ADAM-4520-F es un Módulo convertidor RS-232 a RS-422/RS-485 capaz de entregar Tasas de datos de 115,2 kbps. Al conectar una de estas unidades a un equipo que originalmente estaba equipado con interfaz RS-232, es posible convertir las señales RS-232 en señales RS-422 o RS485 aisladas. A través de su uso, se pueden soportar distancias de comunicación de hasta 1200 m y 32 nodos diferentes conectados. No requiere el cambio de ninguno de los programas informáticos, lo que facilita el proceso de actualización. Además de tener un aislamiento galvánico de 3kV, este módulo cuenta con un mecanismo de protección contra sobretensiones incorporado. Abarca un rango de temperatura operativa de -10 °C a 70 °C. Suministrado en una carcasa compacta de ABS (con dimensiones de 70 mm x 122 mm x 30 mm), se puede montar en un riel o panel DIN.

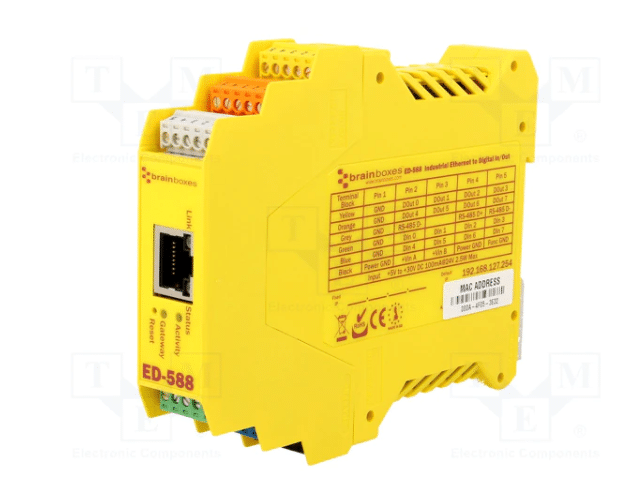

Figura 2: Puerta de enlace Ethernet ED-588 de Brainboxes

Soportando el protocolo Modbus TCP, la puerta de enlace Ethernet Brainboxes ED-588 permite que los equipos industriales existentes interactúen con la infraestructura empresarial anterior. Ofrece un dispositivo robusto e inteligente de «lado de control» que proporciona la interfaz a los sistemas en el entorno de la instalación, comúnmente conocida como «lado del proceso». Presenta 8 canales de entrada digital no aislados y 8 canales de salida digital no aislados. El puerto Ethernet permite que los datos se transfieran a velocidades de 100 Mbps. Esta unidad montada en carril DIN se suministra en un factor de forma compacto (con dimensiones de 101 mm x 128 mm x 22,6 mm), por lo que solo ocupa un espacio mínimo en el gabinete. Estas unidades se pueden conectar a una fuente de alimentación de 24 V y están alojadas en carcasas de poliamida aisladas con clasificación IP20. Puede usarse para controlar ventiladores, válvulas de solenoide, interruptores de láminas, lámparas o motores. Además, la puerta de enlace permite manejar datos provenientes de una multitud de sensores diferentes. No se requiere software, ya que se puede acceder a la unidad desde un navegador web dado que se instala como un puerto COM en una PC con Windows, tiene compatibilidad con versiones anteriores de modelos de equipos más antiguos. Se incorporan funciones de protección contra cortocircuitos y ESD, así como apagado por exceso de temperatura. Se admite un rango de temperatura de funcionamiento de -30 °C a +80 °C.

Conclusión

Para una gran proporción de las operaciones industriales, aún existe una gran disyunción entre lo que sucede en la instalación y lo que ocurre en los niveles superiores. Si las ventajas de adoptar grados más altos de automatización deben aprovecharse por completo, esto debe cambiar. A través de las opciones de modernización, como las mencionadas en este artículo, el camino hacia la Industria 4.0 en realidad no tiene que ser tan complicado o costoso. Mediante el uso de los módulos convertidores industriales y complementos de sensores inteligentes suministrados por TME, se pueden renovar operaciones industriales de larga data y llevarlas a la próxima era industrial.

Contenido elaborado por Transfer Multisort Elektronik Sp. z o.o.