Los motores eléctricos

Representan un componente esencial en el sector industrial, donde se utilizan para ventiladores, bombas y otros tipos de maquinaria en una amplia variedad de aplicaciones. Los motores tradicionales de CA que se utilizan desde hace más de un siglo son los tipos más sencillos de motores de inducción, pero pueden desperdiciar una cantidad importante de energía. Los motores de CC son un tipo de máquinas eléctricas giratorias ampliamente utilizadas en diversas aplicaciones. La velocidad de un motor de CC puede controlarse modulando la tensión en función de las necesidades de la aplicación. Este hecho puede ahorrar una cantidad considerable de energía, ya que el motor funciona solo cuando la situación lo requiere.

Características de los accionamientos motores eléctricos

Un motor eléctrico es una máquina «reversible» capaz de transformar la energía eléctrica en energía mecánica. El término reversible indica que puede realizar una operación de inversión y convertirse en un generador. Conceptualmente, y a menudo también a efectos prácticos, ambos son lo mismo. Un motor está formado siempre por una parte fija (estátor) y una parte móvil (rotor). Los distintos tipos de motores se distinguen entre sí por la forma en la que se generan los campos magnéticos:

Motores continuos (CC): campo estático, generado por imanes o por devanados en el estátor; están disponibles en una amplia gama de tensiones; los más populares son de 12 y 24 V.

Motores alternos (CA): campo dinámico, generado por la interacción entre los campos generados por las corrientes y el rotor. La rotación del rotor se sincroniza con la frecuencia de la corriente de alimentación (motor de CA sincrónico).

Motores sin escobillas: campo estático, generado por imanes que giran y que se fijan al rotor.

En los motores de CC, el estátor se encarga de generar del campo magnético. Los imanes pueden ser permanentes (ferritas, por ejemplo) en motores de baja potencia, mientras que en los motores de potencia media o grande la energía se genera mediante devanados especiales, que también se conocen como campos de devanado. La potencia es enviada al rotor mediante colectores giratorios y escobillas que están sometidos a desgaste. Se caracterizan por una gran solidez y fiabilidad. La velocidad del motor se controla ajustando la tensión de CC aplicada a los devanados de armadura. Dependiendo de la aplicación, se utiliza un convertidor de puente completo, de medio puente o de modulación por ancho de pulso (PWM, por sus siglas en inglés).

Los motores de CC son ampliamente utilizados también en servoaplicaciones donde la velocidad y la precisión son esenciales. Para responder a los requisitos de diseño en relación con la velocidad y la precisión, son cruciales la información sobre la posición del rotor y el control de bucle cerrado basado en microprocesador. El sensor MAX9921 de efecto Hall de Maxim proporciona información sobre la posición del rotor. Un sensor de efecto Hall es un transductor que varía su tensión de salida en respuesta a un campo magnético. El sensor de efecto Hall consta de un elemento sensible acoplado a un imán dentro de un contenedor hermético que detecta la variación del flujo del campo magnético cuando un cuerpo de material ferromagnético (proyección de metal) se acerca y se aleja.

El dispositivo puede funcionar idealmente desde una frecuencia de cero hasta una frecuencia de unos pocos kHz. Los dispositivos de efecto Hall se utilizan como sensores de proximidad, posicionamiento, velocidad y detección de corriente. A diferencia de un conmutador mecánico, se trata de una solución de larga duración porque no tiene problemas de desgaste mecánico.

El motor sin escobillas de CC (BLDC, por sus siglas en inglés) es un motor eléctrico de corriente continua que incorpora un rotor de imán permanente y un estátor de campo magnético giratorio. Por consiguiente, a diferencia de un motor con escobillas, no requiere contactos eléctricos deslizantes (escobillas) en el eje del motor para funcionar. El resultado es una menor resistencia mecánica y menos posibilidades de que se produzcan chispas, así como una considerable reducción del mantenimiento.

Un motor muy similar es el motor paso a paso, que se diferencia del motor sin escobillas en que el estátor no funciona continuamente, sino que suministra corriente cíclicamente a distintos electroimanes para generar una rotación u obtener una posición precisa. En un motor sin escobillas, el rotor no tiene devanado sino imanes permanentes, mientras que el campo magnético generado por los devanados del estátor es variable.

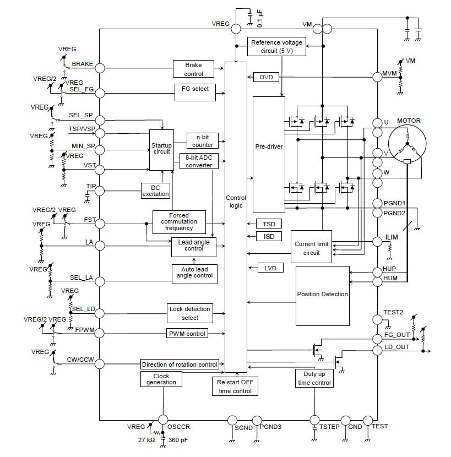

El motor funciona con corriente continua, por lo que, para producir el giro del campo magnético generado en el estátor, un circuito electrónico compuesto por un banco de transistores de potencia controlados por un microcontrolador que, a su vez, controla la conmutación de la corriente, gestiona la inversión de la corriente y, por consiguiente, la rotación del campo magnético.

Como el controlador debe conocer la posición del rotor en relación con el estátor para determinar la orientación del campo magnético, suele estar conectado a un sensor de efecto Hall. La eficiencia de estas máquinas suele ser, de media, más alta que la de los motores de corriente continua asíncronos (Figura 1).

Block diagram for brushless motor control

Figura 1: Diagrama de bloques del sistema de control de motores sin escobillas. (Fuente: Maxim Integrated)

Los motores BLDC son de tipo sincrónico. Esto significa que el campo magnético generado por el rotor y el estátor tienen la misma frecuencia. Los BLDC se dividen en tres categorías: monofásicos, bifásicos y trifásicos. El número de fases corresponde al número de devanados del estátor.

Accionamientos motorizados

Los controladores motorizados se utilizan en una amplia gama de aplicaciones en los más diversos sectores industriales y civiles, especialmente en la instrumentación electrónica y diversos periféricos informáticos. Cada aplicación tiene diferentes requisitos de potencia y características que satisfacer, por ejemplo, velocidad, pilotaje o control de par. El ajuste de la posición o la velocidad son algunos de los requisitos que debe gestionar un sistema de control; para responder a estas características en el mercado, encontramos una serie de módulos de control para los motores paso a paso y los motores de CC. El motor de CC se utiliza especialmente en los entornos de la automatización y la robótica; el principio operativo se basa en la interacción de dos campos magnéticos que crean atracción y repulsión (estátor y rotor). El motor paso a paso se utiliza especialmente en aplicaciones de precisión y requiere pulsos para su accionamiento. El servomotor, por su parte, es un sistema electromagnético equipado con una parte mecánica y elementos electrónicos de retroalimentación para el accionamiento; requiere un sistema de control adecuado para llevar a cabo determinadas operaciones.

Circuitos integrados de los controladores

Los diseñadores hacen frente a una creciente presión para mejorar más la eficiencia del diseño y despuntar en el mercado competitivo. Estos objetivos se pueden lograr, por ejemplo, reduciendo el consumo general de energía y optimizando la gestión térmica. La función principal de un motor es conmutar mediante la aplicación de una corriente a través de los devanados del motor en el momento preciso. La conmutación es controlada mediante algoritmos que se alojan en un microcontrolador o un procesador de señales digitales (DSP, por sus siglas en inglés). Los algoritmos que controlan el motor son generalmente muy sofisticados, pues deben tomar las decisiones correctas de conmutación en diferentes condiciones de carga del motor.

Entre las funciones que simplifican los proyectos se incluyen MOSFET de potencia integrados y una arquitectura de suministro de potencia ultrabaja que proporciona modos de regulación flexible de la corriente y una limitación de corriente integrada. Las funciones de supervisión y seguridad, como la protección contra sobretensión, cortocircuitos y sobretemperatura, junto con diagnósticos de averías, garantizan un alto rendimiento.

El controlador MAX14871 de puente completo ofrece una solución de baja potencia para tensiones de entre 4,5 y 36 V. Este controlador reduce la disipación de energía y proporciona un diseño libre de carga para componentes externos reducidos y bajo suministro de corriente. El control de corriente integrado requiere componentes externos mínimos e incluye tres modos de ajuste (Figura 2).

Block diagram and circuit application for the MAX14871

Figura 2: Diagrama de bloques y aplicación de circuitos para MAX14871. (Fuente: Maxim Integrated)

Dada la creciente necesidad de ahorrar energía y reducir el ruido de los motores en diferentes aplicaciones, los motores de CC sin escobillas (BLDC) son adecuados para una amplia gama de situaciones. Para mejorar la eficiencia, los controladores de Toshiba aprovechan la tecnología InPAC (control inteligente de fases). La tecnología InPAC de Toshiba compara la relación entre la fase de corriente (información de corriente) y la fase de tensión (señal de efecto Hall) y proporciona retroalimentación a la señal de control de corriente del motor para ajustar automáticamente la fase. Los circuitos integrados TC78B0 de Toshiba se han diseñado para controlar la velocidad de rotación del motor mediante la modificación del ciclo de trabajo de PWM.

Estos dispositivos incorporan un accionamiento trifásico de onda completa, un accionamiento PWM sinusoidal, un circuito de detección de sobrecorriente y un circuito de apagado térmico.

Block diagram for the TC78B015FTG

Figura 3: Diagrama de bloques de TC78B015FTG. (Fuente: Toshiba)

TC78B015FTG funciona con una fuente de alimentación de entre 6 y 22 V, mientras que el modelo TC78B015AFTG requiere una fuente de alimentación de entre 6 y 30 V. Ambos dispositivos admiten corrientes de salida de hasta 3A y dispositivos de efecto Hall, y ofrecen una gama de funciones de protección que incluyen apagado térmico, detección de sobrecorriente y detección del bloque motor (Figura 3).

ON Semiconductor ofrece su controlador STK984-090A para el motor trifásico de CC sin escobillas formado por un MOSFET de potencia. STK984-090A-E incluye un resistor de derivación y un termistor. Se incorporan varias funciones de protección contra sobretemperatura, sobrecorriente, sobretensión y baja tensión. El circuito de accionamiento del motor BLDC se puede diseñar de forma eficiente con un área reducida de placa de circuito integrado (Figura 4).

Application schematic for the STK984-090A

Figura 4: Esquema de aplicaciones para STK984-090A. (Fuente: ON Semiconductor)

Para reducir el tamaño y el peso de las aplicaciones de accionamiento de motores, Texas Instruments ha comercializado los controladores de compuerta DRV832x. Estos controladores se basan en una arquitectura inteligente de accionamiento de compuerta que elimina una gran cantidad de componentes tradicionales. Los controladores permiten establecer la corriente de control para optimizar la pérdida de potencia y la compatibilidad electromagnética. Los controladores se ofrecen con o sin un reductor o con tres amplificadores de derivación de corriente integrados. Cada opción está disponible en versiones con una interfaz de diagnóstico en serie (Figuras 5 y 6).

Block diagram for the DRV8320H

Figura 5: Diagrama de bloques de DRV8320H. (Fuente: Texas Instruments)

Charge pump architecture for the DRV832X

Figura 6: Arquitectura de la bomba de carga para DRV832X. (Fuente: Texas Instruments)

Conclusión

Los motores BLDC ofrecen una gran cantidad de ventajas con respecto a los tradicionales. El desarrollo de potentes imanes ha permitido la producción de motores BLDC capaces de producir la misma potencia que los motores con escobillas pero con un tamaño más compacto. El sistema de control del motor ofrece la posibilidad de mejorar la eficiencia durante la fase de diseño. Entender las necesidades de control de cada tipo de motor y el estilo más adecuado para una aplicación dada puede ayudar a garantizar una mayor eficiencia en cualquier contexto. Los microcontroladores modernos con controladores de compuerta son perfectos para proporcionar el nivel de rendimiento y funcionalidad computacional necesario para desarrollar bucles de control de alta eficiencia. El sistema de control de los motores dirigidos a proyectos industriales es esencial, fundamentalmente si se utilizan en sistemas robóticos y máquinas de control numérico, así como en una serie completa de accionamientos de precisión.

Escrito por Maurizio Di Paolo Emilio para Mouser Electronics

Maurizio Di Paolo Emilio es doctor en física, ingeniero de telecomunicaciones y periodista. Ha trabajado en varios proyectos internacionales dentro del campo de la investigación de ondas gravitacionales. Como desarrollador de software y hardware, participó en el diseño del sistema de compensación térmica (TCS, por sus siglas en inglés) para el sistema óptico utilizado en el Experimento Virgo/Ligo (un experimento para la detección de ondas gravitacionales que recibió el Premio Nobel de Física en 2017). En la actualidad, colabora con la Universidad de L’Aquila y el INFN para diseñar dispositivos dirigidos a aplicaciones radiobiológicas y microscópicas, así como sistemas de control y de adquisición de nuevos datos para aplicaciones espaciales. Asimismo, trabaja en el campo de la ingeniería de software y hardware como editor y redactor técnico. Es autor de varios libros publicados por Springer, así como de numerosas publicaciones científicas y técnicas sobre diseño electrónico.