El principio de la cuarta generación de la revolución industrial ya ha llegado. Ha sido concebida mediante la combinación de tecnologías de la información (TI) y tecnología operativa (TO) para permitir un grado mucho mayor de automatización. Industria4.0 se basa en el arraigado principio de crear infraestructuras inteligentes capaces de optimizar el proceso de fabricación e impulsar considerablemente el rendimiento. Esta infraestructura dependerá en gran medida de los dispositivos del Internet de las Cosas (IoT), que se alimentan y controlan mediante algoritmos de inteligencia artificial (IA) y sistemas ciberfísicos (CPS). Los sistemas de fabricación inteligente serán capaces de ofrecer una clara ventaja competitiva con respecto a los tradicionales sistemas de fabricación, lo cual ofrecerá ventajas comerciales para los usuarios que adopten dichas tecnologías en sus fases iniciales.

Además de un aumento de los niveles de productividad, también pueden permitir la interconexión de diversas operaciones interfuncionales. Por otra parte, pueden abrir las puertas a los beneficios del mantenimiento predictivo mediante la supervisión del sistema de salud, que permitirá detectar potenciales problemas, prolongar la vida activa de los equipamientos y reducir el riesgo de inactividad. La aparición del Internet de las cosas industrial (IIoT) permite aplicar las comunicaciones entre máquinas directamente a un nivel más detallado. Como resultado, se podrán capturar y analizar datos de manera continua, y se podrán tomar medidas en tiempo real, lo cual se traducirá en unas instalaciones de procesamiento y producción más seguras y eficientes. Sin embargo, actualmente el mayor desafío consiste en aunar los requisitos previos del IIoT (en particular los de red) en alguna forma de consenso que reduzca la complejidad, impulse la estandarización y permita despliegues más directos.

¿Por qué existen tantos protocolos?

Una máquina en una fábrica suele estar conectada a muchas redes para diferentes funciones o casos de uso. Cada una de estas redes funciona con su propio protocolo. Con el tiempo, se han desarrollado muchos protocolos de comunicación diferentes. Algunos facilitan las necesidades especiales de los sistemas heredados, mientras que otros se basan en estándares nuevos. Si se tiene en cuenta la velocidad a la que avanza la tecnología en el ámbito del sector manufacturero, resulta sorprendente que el uso del protocolo Ethernet (con cuatro décadas de antigüedad) siga siendo generalizado. El Ethernet industrial ofrece determinismo y control en tiempo real. Existen muchos protocolos industriales relacionados con Ethernet, como Ethernet/IP, Modbus TCP, PROFINET, EtherCAT, Ethernet Powerlink, BACnet y SercosIII. Sin embargo, según estudios realizados ModbusTCP (que depende de un mecanismo de sondeo) es considerado actualmente por la mayoría como el estándar abierto de facto. La estructura de mensajes optimizada que ofrece Modbus en la capa de aplicación es idónea para gran parte de los contextos industriales.

Solo se requiere un patrón de petición-respuesta y, si se necesita utilizar un patrón de publicación-suscripción, el transporte de telemetría de cola de mensajes (MQTT) puede contribuir a dicha finalidad. MQTT es un protocolo del IoT basado en eventos. Es extremadamente ligero y se puede desplegar en redes con poco ancho de banda y en ubicaciones remotas (ambos elementos son pertinentes en el contexto del IdCI e Industria 4.0). MQTT elimina la necesidad de una pasarela, pero carece de interoperabilidad. Una de las maneras de resolver este problema es aplicar formato a los datos mediante la estructura de mensaje Modbus, para posteriormente transferirlos en la carga del MQTT y publicar un mensaje que usa el formato UTF-8.

¿Se tiene en cuenta la seguridad? ¿Puede ayudar el aislamiento?

La confluencia de la TO y la TI expone las máquinas que están en las líneas de fabricación a un entorno heterogéneo y abre la puerta a nuevas vulnerabilidades. Cuando los atacantes cibernéticos se infiltran en una red de fabricación, pueden moverse literalmente por toda la red y saltar entre sistemas TI/TO para llevar a cabo actividades maliciosas (como detener operaciones o permitir la fuga de IP). La ciberseguridad es una de las principales preocupaciones de los fabricantes que se han propuesto adoptar Industria4.0. Los sistemas operativos incompatibles, las vulnerabilidades no corregidas y los sistemas expuestos pondrán en peligro los componentes de fabricación digitales y físicos. El estándar de ciberseguridad IEC62443 ofrece recomendaciones fundamentales para las empresas dedicadas a la producción en términos de protección de su sistema de control de la automatización industrial (IACS). Algunos de los principios de seguridad básicos son: limitar el acceso de usuarios, ejecutar las restricciones de dominio/subred, deshabilitar las listas de directorios y eliminar los servicios no deseados (o ya no aplicables).

Los estudios han demostrado que usar un software antiguo y desactualizado sigue siendo habitual en el sector de la fabricación, ya que las máquinas funcionan a todas horas y, en muchos casos, no se pueden detener para realizar las tan necesarias actualizaciones de software. A veces, las actualizaciones no se llevan a cabo para evitar el riesgo de que surjan errores de interoperabilidad. Lamentablemente, esto permite que antiguos virus de la red infecten las máquinas. Un entorno de prueba aislado capaz de replicar las máquinas y los sistemas en un contexto de producción puede ayudar a entender el impacto de las nuevas actualizaciones o parches de software. Si el procedimiento de prueba muestra resultados positivos en cuanto a la no interferencia con las operaciones, entonces se puede aplicar en el entorno de producción.

La necesidad de redes sensibles al tiempo

El tiempo resulta esencial para la automatización industrial. Para las comunicaciones en tiempo real con límites de tiempo no negociables en la transmisión de extremo a extremo, todos los dispositivos de la red deben tener un tiempo de referencia común. Se trata de un requisito obligatorio para que todos los dispositivos funcionen al unísono y las acciones decisivas se lleven a cabo en un intervalo preciso. Esto da pie a otro concepto, denominado «redes sensibles al tiempo» (TSN). Con una radio o un reloj GPS se puede lograr la sincronización temporal. Sin embargo, esta solución requiere una conexión continua con una señal de satélite, la cual no siempre se puede garantizar. Por este motivo, el aspecto temporal en el sistema TSN se distribuye mediante una fuente de tiempo central directamente a través de toda la red. Esto se basa en el protocolo de tiempo de precisión IEEE1588 que utiliza el entorno Ethernet para distribuir la información sobre sincronización temporal.

Pasarelas inalámbricas

Para ofrecer el valor máximo a los procesos automatizados, las redes homogéneas basadas en IP se deben comunicar con el diverso y heterogéneo ecosistema de su entorno. La comunicación entre el interior y el mundo exterior debe ser continua, compatible, fiable y, por supuesto, segura. Este objetivo solo se puede logar mediante pasarelas de interoperabilidad que actúan como mediadores para satisfacer los requisitos básicos del IIoT. Aunque siguen surgiendo nuevos estándares de conectividad (muchos de los cuales son inalámbricos), las antiguas infraestructuras de red heredadas siguen dependiendo de los protocolos por cable.

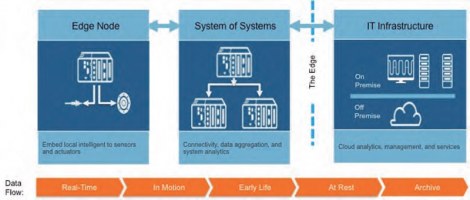

Las principales empresas trabajan en la creación de una solución de pasarela inalámbrica e intermedia que sea compatible con una serie de protocolos inalámbricos y por cable (como Modbus, Wi-Sun, Fieldbus e IEC 61850, así como IEEE 802.11 a/b/g/n Wi-Fi, 802.15.4, RS-232 y BASE-T Ethernet). Las pasarelas de interoperabilidad inalámbricas ofrecen capacidades de computación perimetral que serán vitales para la infraestructura del IIoT en los próximos años. En los casos en que los dispositivos industriales carezcan de inteligencia, la computación perimetral podrá mejorar la seguridad al añadir funciones de cortafuegos y redes privadas virtuales (VPN) en el perímetro de la red.

El futuro de la Industria 4.0

La Industria 4.0 aprovecha las últimas tecnologías de transformación digital para propiciar las conexiones entre el mundo físico y el mundo digital. La infraestructura de red constitutiva que participa en dichas actividades debe ser capaz de mover sin dificultades los datos capturados entre todas las aplicaciones. Además, debe ser escalable, flexible y compatible con la disponibilidad constante. A pesar de que tiene casi 15 años, PROFINET parece un firme candidato para las próximas labores de despliegue por sus muchos atributos atractivos. Se trata de un estándar abierto, englobado en la amplia familia de protocolos del Ethernet industrial, que cumple los principales requisitos operativos y de seguridad de la moderna automatización de la producción y los procesos, con un mejor rendimiento y una gran rentabilidad. También presta servicio a todo el conjunto de tecnologías de accionamiento, incluidas las aplicaciones del control de movimiento isócrono.

PROFINET, gracias a su gama modular de funciones, es una solución inherentemente flexible y versátil. Se ha estandarizado en EC61158 e IEC61784, y funciona a velocidades de datos de hasta 100Mbit/s. El funcionamiento determinista ofrece compatibilidad en tiempo real para sistemas sensibles al tiempo. Aunque todos reconocen que TSN se introdujo para mejorar el determinismo y abordar la latencia en las redes Ethernet «normales», la adopción de TSN junto con PROFINET ofrece las mismas ventajas fundamentales que PROFINET con tiempo real isócrono (IRT): reserva de ancho de banda, altos niveles de precisión, calidad del servicio, funciones de diagnóstico, etc.

TSN está limitado a la capa2 del modelo OSI. Por lo tanto, todavía se necesitan protocolos de capa de aplicación más potentes (ubicados en las capas5 a7) como PROFINET para completar la entrega de los datos. Muchos opinan que esto convierte a PROFINET en la espina dorsal de Industria4.0, al menos a corto y medio plazo. Más adelante, cuando la tecnología esté finalmente asentada, es probable que se registre un cambio hacia el 5G, ya que ofrecerá características de latencia y velocidades de datos similares (o mejores), junto con una mayor comodidad en la implementación inalámbrica. Aunque llevará cierto tiempo, dado que retroadaptarlo al hardware heredado será difícil, se deberá implementar a medida que las máquinas lleguen al final de su vida útil y se reemplacen.