Jinchang Zhou, Ingeniero de Aplicaciones, ON Semiconductor

Los variadores de velocidad (VSD, por sus siglas en inglés Variable Speed Drive) pueden cambiar el par y la velocidad de un motor con una gran eficiencia y se suelen utilizar en aplicaciones como el accionamiento de motores, los servomecanismos y la climatización. Antes de la llegada de los variadores de velocidad, el suministro de energía eléctrica en forma de corriente alterna solo se podía aplicar a la misma frecuencia de línea de la red eléctrica y normalmente se recurría al frenado mecánico cuando no se requería la máxima velocidad. Modular la velocidad en función de la demanda no solo puede reducir el consumo de energía sino también alargar la vida útil del motor. Uno de los dispositivos más apropiados para llevarlo a cabo es el módulo convertidor-inversor-freno (converter-inverter-brake, CIB), cuyo esquema básico se puede ver en la Figura 1. Durante su funcionamiento normal, la entrada (R/S/T en la Figura 1) a la entrada del convertidor toma la potencia trifásica de la red eléctrica y la convierte en corriente continua CC.

Se suelen utilizar dos tensiones trifásicas, 240V y 400V: dependiendo de la tensión se recomienda emplear un módulo CIB de 650V o de 1200V. Inmediatamente después del convertidor se conecta un condensador al bus de CC para suavizar el rizado de tensión procedente del inversor y provocado por el uso dinámico de la potencia. La etapa inversora convierte luego la entrada de CC en una salida de corriente alterna CA que alimenta el motor. Esto se lleva a cabo conmutando los 6 IGBTs en esta parte del módulo. La tensión/corriente de salida se controla mediante modulación de la anchura del pulso; la señal se construye para generar la potencia necesaria con el fin de accionar el motor con la velocidad y la dirección deseadas. Cuando ON Semiconductor® define la corriente nominal del módulo de potencia TMPIM (Transfer-Molded Power Integrated Module) se refiere a la corriente de los IGBTs en la sección del inversor. A modo de referencia, un módulo CIB TMPIM de 1200V y 25A suministrará 5kW de potencia al motor; un TMPIM de 35A entregará 7,5kW; uno de 50A suministrará 10kW, hasta 15kW y 20kW. Es importante destacar que la potencia de salida en kilovatios es orientativa. Si la aplicación usa unos ajustes distintos para el control y la refrigeración, este valor puede variar enormemente.

Por tanto, la potencia máxima de salida es establecida por el diseño del módulo de potencia y la manera de controlar y refrigerar el módulo. La selección del módulo más apropiado cuenta con la ayuda de la herramienta en línea de ON Semiconductor para simular el control de movimiento. Cuando el motor se detiene y desacelera su funcionamiento pasa a modo regenerativo. La potencia generada por el motor se desvía y vuelve al condensador del bus de CC. Cuando la potencia generada es excesiva puede sobrecargar y dañar el condensador. En esta situación se activa el IGBT de frenado, que dirige el exceso hacia una resistencia externa de frenado que está conectada en serie al IGBT. Esta disposición disipa el exceso de potencia regenerativa y mantiene la tensión del condensador en un nivel seguro.

En aplicaciones que incorporen un ventilador, una bomba o un calentador, si la potencia regenerativa no es significativa se puede eliminar el freno. En este caso el módulo se denomina módulo CI (convertidor-inversor).

Encapsulado innovador para módulos integrados de potencia

Los módulos CIB/CI suelen emplear un encapsulado relleno de gel que cubre los componentes de potencia dentro de una carcasa. Este método requiere un proceso de fabricación en varias etapas pero, quizás más importante, combina de forma inherente otras capas de materiales e interfaces no homogéneos que pueden debilitar el módulo y disminuir su robustez. ON Semiconductor ha desafiado esta norma al desarrollar el módulo TMPIM. El proceso desarrollado consiste en una técnica en una sola etapa que crea tanto el encapsulado como el medio que rodea los componentes del mismo material.

El proceso de moldeadoo por transferencia acaba con la necesidad de diversos materiales, como la caja de plástico que se utilizaría normalmente para albergar los componentes, el adhesivo y encapsulador que rodearía a los dispositivos de potencia. Además de tratarse de un proceso de fabricación más eficiente en general, el moldeadoo por transferencia multiplica por diez los ciclos de temperatura y ello contribuye a aumentar la eficiencia. Esto ofrece una flexibilidad mucho mayor por lo que se refiere al tamaño y la forma del producto final, así como mayores niveles de fiabilidad y densidad de potencia.

ON Semiconductor ha empleado hasta ahora su proceso TMPIM para desarrollar una serie de módulos destinados a aplicaciones con una potencia de 3,75 kW a 10 kW. Esta serie está formada por seis módulos CIB de 1200 V y corrientes de 25 A, 35 A y 50 A. Los dispositivos se suministran en un encapsulado DIP-26 y se presentan en versiones CBI y CI. ON Semiconductor tiene previsto ampliar su oferta con módulos CBI de 1200 V que ofrecen corrientes de salida de 75 A y 100 A, así como módulos de 650 V con corrientes de 35 A y 150 A. Estos dispositivos podrán cubrir aplicaciones que requieran una potencia de hasta 20kW y se suministran en encapsulados QLP. A diferencia del encapsulado DIP-26, que tiene terminales a ambos lados, el QLP tiene forma cuadrada y terminales en los cuatro lados.

Las mejoras en el encapsulado aumentan la densidad de potencia

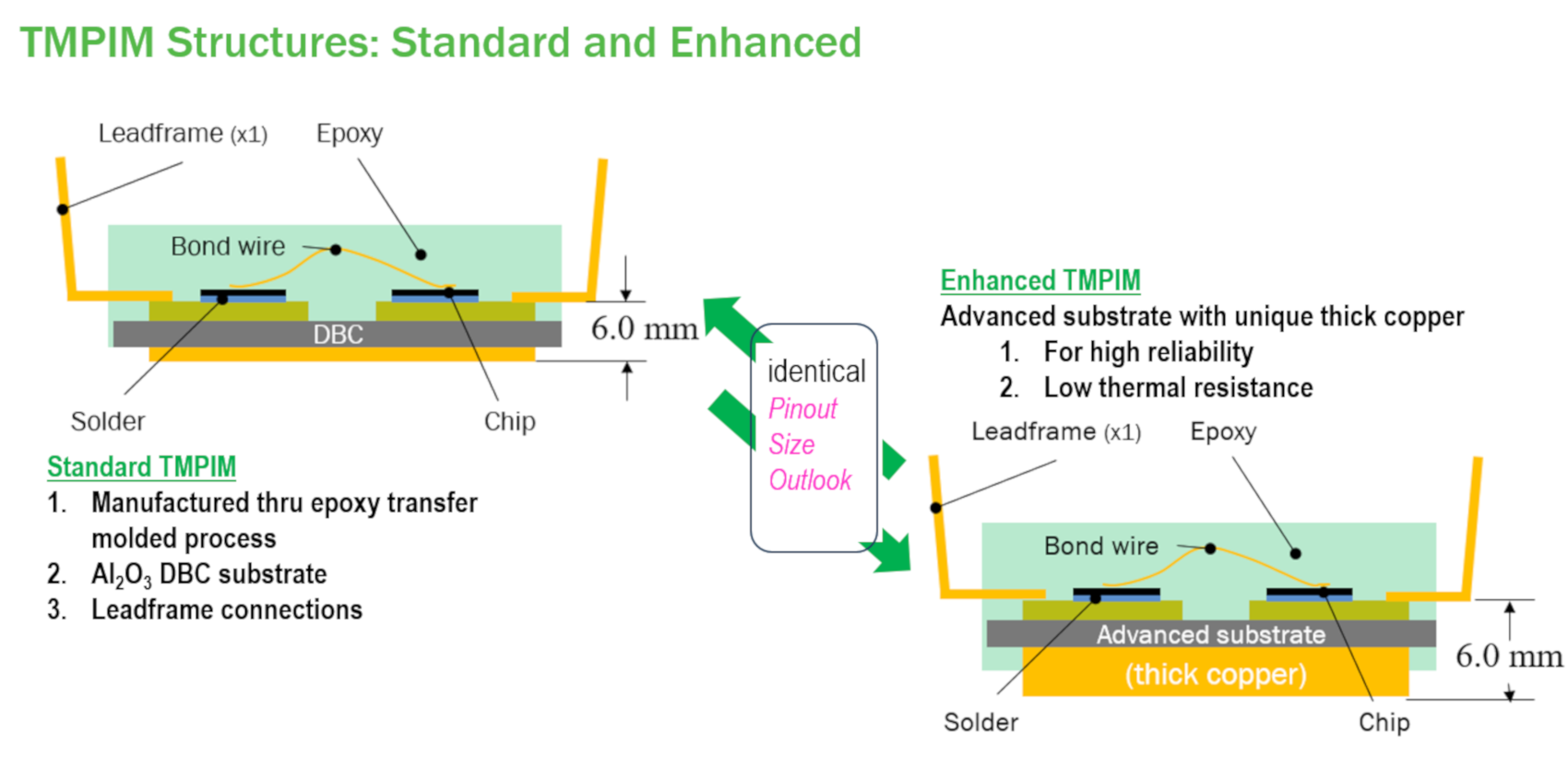

ON Semiconductor ha seguido desarrollando su proceso TMPIM con el fin de conseguir unos niveles de potencia más elevados, obteniendo así las versiones estándar y mejorada. La versión mejorada incorpora un sustrato avanzado con una capa más gruesa de cobre que elimina la necesidad de una placa base, permitiendo así que las dimensiones externas de las dos versiones del encapsulado sigan siendo idénticas. Esto facilita a los fabricantes el paso de una a otra versión en función de la potencia requerida. La eliminación de la placa base reduce el volumen del módulo alrededor del 57% si se compara con otros módulos comparables y la conductividad térmica aumenta un 30% respecto al encapsulado TMPIM estándar.

Vida útil más larga

Al incrementar el grosor del cobre utilizado, el encapsulado se caracteriza por su baja resistencia térmica y elevada masa térmica. El sustrato avanzado también aumenta la fiabilidad del módulo.

Como se ha explicado antes, todo el conjunto, incluidos los chips, la base de conexiones y los conectores de unión, se encapsulan en la misma epoxy que el encapsulado. En el encapsulado DIP-26, los módulos CBI y CI tienen la misma configuración de pines; en el módulo CI, los terminales del freno no tienen conexión interna.

El análisis de realizado por un competidor de ON Semiconductor demuestra que los módulos fabricados mediante su proceso de moldeado por transferencia logran multiplicar por diez los ciclos de temperatura y triplicar los ciclos de potencia, además de mejorar la conductividad térmica y la eficiencia en general.

Conclusión

Los módulos de potencia en circuitos CIB o CI se suelen utilizan en los variadores de velocidad dentro de aplicaciones de accionamiento de motores, servomecanismos y climatización. Con el desarrollo de módulos integrados de potencia gracias a la innovadora tecnología TMPIM, ON Semiconductor está ahora en condiciones de conseguir mayores niveles de eficiencia y densidad de potencia en un encapsulado más pequeño.