Autor: Ehab Tarmoom, ingeniero técnico sénior de aplicaciones de la unidad de negocio de carburo de silicio de Microchip Technology

Los sistemas eléctricos con tensiones de bus CC de 400 V o superiores, alimentados por una red eléctrica monofásica o trifásica o por un sistema de almacenamiento de energía (ESS), pueden mejorar su fiabilidad y resistencia gracias a las ventajas que ofrece la protección de circuitos de estado sólido. A la hora de diseñar un interruptor (switch) de desconexión de baterías de estado sólido de alta tensión, hay que tener en cuenta varias decisiones de diseño fundamentales. Entre los factores clave se encuentran la tecnología de semiconductores, el tipo de dispositivo, el encapsulado térmico, la robustez del dispositivo y la gestión de la energía inductiva durante la interrupción del circuito. En este artículo, analizaremos algunas consideraciones de diseño a la hora de seleccionar la tecnología de semiconductores de potencia y definir el encapsulado de los semiconductores para un interruptor de desconexión de baterías de alta tensión y corriente, así como la importancia de caracterizar la inductancia parásita del sistema y los límites de protección contra sobrecorrientes.

Ventajas de la tecnología de semiconductores de banda ancha

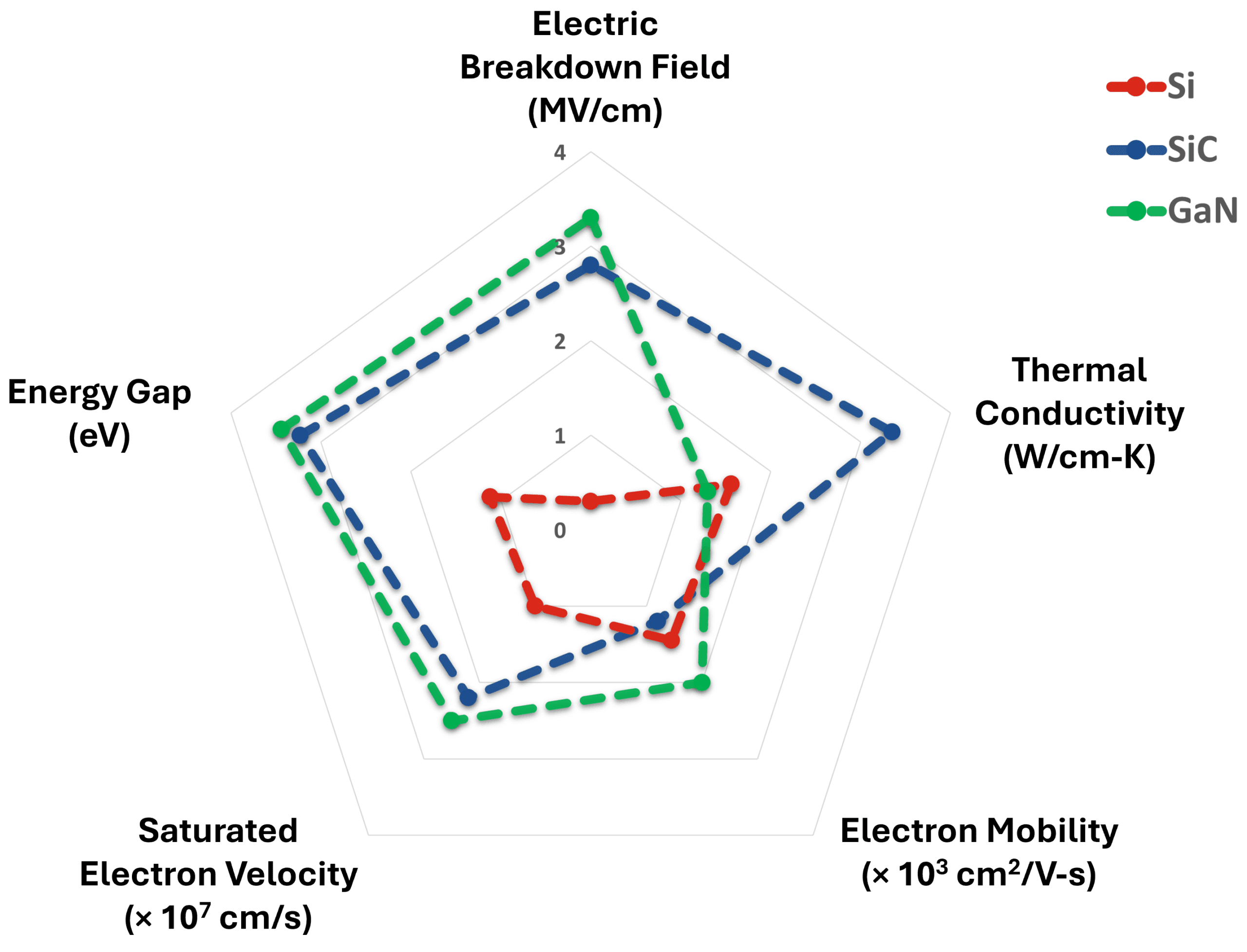

A la hora de seleccionar el material semiconductor óptimo, se deben tener en cuenta varias características. El objetivo es obtener un interruptor con una resistencia en estado activo mínima, una corriente de fuga en estado inactivo mínima, una alta capacidad de bloqueo de tensión y una alta potencia. La figura 1 muestra las características de los materiales semiconductores para el silicio (Si), el carburo de silicio (SiC) y el nitruro de galio (GaN). El campo de ruptura eléctrica del SiC y el GaN es aproximadamente diez veces mayor que el del silicio. Esto permite diseñar dispositivos con una región de deriva que es una décima parte del grosor de un dispositivo de silicio de potencia equivalente, ya que su grosor es inversamente proporcional al campo de ruptura eléctrica. Además, la resistencia de la región de deriva (drift) es inversamente proporcional al cubo del campo de ruptura (breakdown). Esto da como resultado una resistencia de la región de deriva casi 1000 veces menor. En una aplicación de conmutación de estado sólido, donde todas las pérdidas son pérdidas por conducción, el alto campo de ruptura eléctrica es una ventaja significativa. Esta disminución de la resistencia también elimina las preocupaciones relacionadas con los problemas de enclavamiento (latch-up) dinámico, en los que los transitorios de alto dV/dt pueden activar el transistor NPN parásito o el tiristor en los MOSFET de potencia de silicio y los IGBT, respectivamente.

Figura 1. propiedades de los materiales Si, SiC y GaN

La conductividad térmica del carburo de silicio, tres veces superior a la del Si y el GaN, mejora significativamente la capacidad de extraer el calor del chip, lo que permite que funcione a menor temperatura y simplifica el diseño térmico. Alternativamente, para una temperatura de unión objetivo equivalente, permite un funcionamiento con corrientes más altas. La mayor conductividad térmica, junto con el alto campo de ruptura eléctrica, da como resultado una baja resistencia en estado activo, lo que simplifica aún más el diseño térmico.

El carburo de silicio, un material semiconductor de banda ancha (WBG – Wide Bandgap), tiene un hueco de energía (energy gap) casi tres veces mayor que la del silicio, lo que permite un funcionamiento a temperaturas más altas. Un semiconductor deja de funcionar como tal a temperaturas elevadas. El mayor hueco de energía permite que el carburo de silicio funcione a varios cientos de grados Celsius más que el silicio, ya que la concentración de portadores de carga libres es menor. Sin embargo, otros factores (por ejemplo, el encapsulado o las fugas de óxido de la puerta) basados en la tecnología actual limitan la temperatura máxima continua de la unión de un dispositivo a 175 °C. Otra ventaja de la tecnología WBG es que proporciona una menor corriente de fuga en estado apagado.

Teniendo en cuenta estas características, el carburo de silicio es el material semiconductor óptimo para esta aplicación.

Diferencias entre los tipos de dispositivos: IGBT, MOSFET y JFET

El tipo de transistor es el siguiente factor crítico. En la mayoría de los casos, la pérdida por conducción supone el mayor reto de diseño. La pérdida por conducción debe minimizarse para cumplir los requisitos térmicos del sistema. Algunos sistemas disponen de refrigeración líquida, mientras que otros pueden utilizar ventilación forzada o depender de la convección natural. Además de una pérdida por conducción mínima, la caída de tensión también debe mantenerse al mínimo para maximizar la eficiencia en todos los puntos de funcionamiento, incluidas las condiciones de carga ligera. Esto es especialmente importante en los sistemas alimentados por baterías. Otro factor importante en muchos sistemas, incluidos los sistemas CC, es el flujo de corriente bidireccional. Por lo general, se prefiere un transistor con baja pérdida por conducción, baja caída de tensión y capacidad de conducción inversa. Los transistores que se suelen considerar son los IGBT, los MOSFET y los JFET.

Aunque un IGBT ofrece una pérdida de conducción comparable a la de un MOSFET en corrientes de carga máxima, una vez que la corriente de carga disminuye, la eficiencia de una solución basada en IGBT disminuye. Esto se debe a que la caída de tensión se compone de dos componentes: una caída de tensión casi constante que es independiente de la corriente del colector y una caída de tensión que es proporcional a la corriente del colector. Con un MOSFET, la caída de tensión es proporcional a la corriente de la fuente. No tiene la sobrecarga de un IGBT, lo que permite una alta eficiencia en todos los puntos de funcionamiento, incluidas las condiciones de carga ligera. El MOSFET permite la conducción del canal en el primer y tercer cuadrante, lo que significa que la corriente puede fluir a través del dispositivo en dirección directa e inversa. Una ventaja añadida del funcionamiento en el tercer cuadrante de un MOSFET es que, por lo general, tiene una resistencia en estado activo ligeramente inferior a la del primer cuadrante. Por el contrario, un IGBT solo conduce la corriente en el primer cuadrante y se necesita un diodo antiparalelo para la conducción de la corriente inversa. El JFET, una tecnología más antigua pero que está resurgiendo, funciona tanto en conducción directa como inversa y, al igual que el MOSFET, tiene una caída de tensión proporcional a la corriente de drenaje. Se diferencia del MOSFET en que es un dispositivo de modo de agotamiento (depletion mode). Es decir, el JFET está normalmente encendido y requiere un sesgo de puerta (gate bias) para inhibir el flujo de corriente. Esto plantea retos prácticos a los diseñadores a la hora de considerar las condiciones de fallo del sistema. Como solución, se puede utilizar una configuración en cascada que incluye un MOSFET de silicio de baja tensión en serie para conseguir un dispositivo normalmente apagado. La suma del dispositivo de silicio en serie aumenta la complejidad, lo que disminuye algunas de las ventajas del JFET en aplicaciones de alta corriente. El MOSFET de SiC, un dispositivo normalmente apagado, ofrece la baja resistencia y la capacidad de control necesarias en muchos sistemas.

Encapsulado térmico

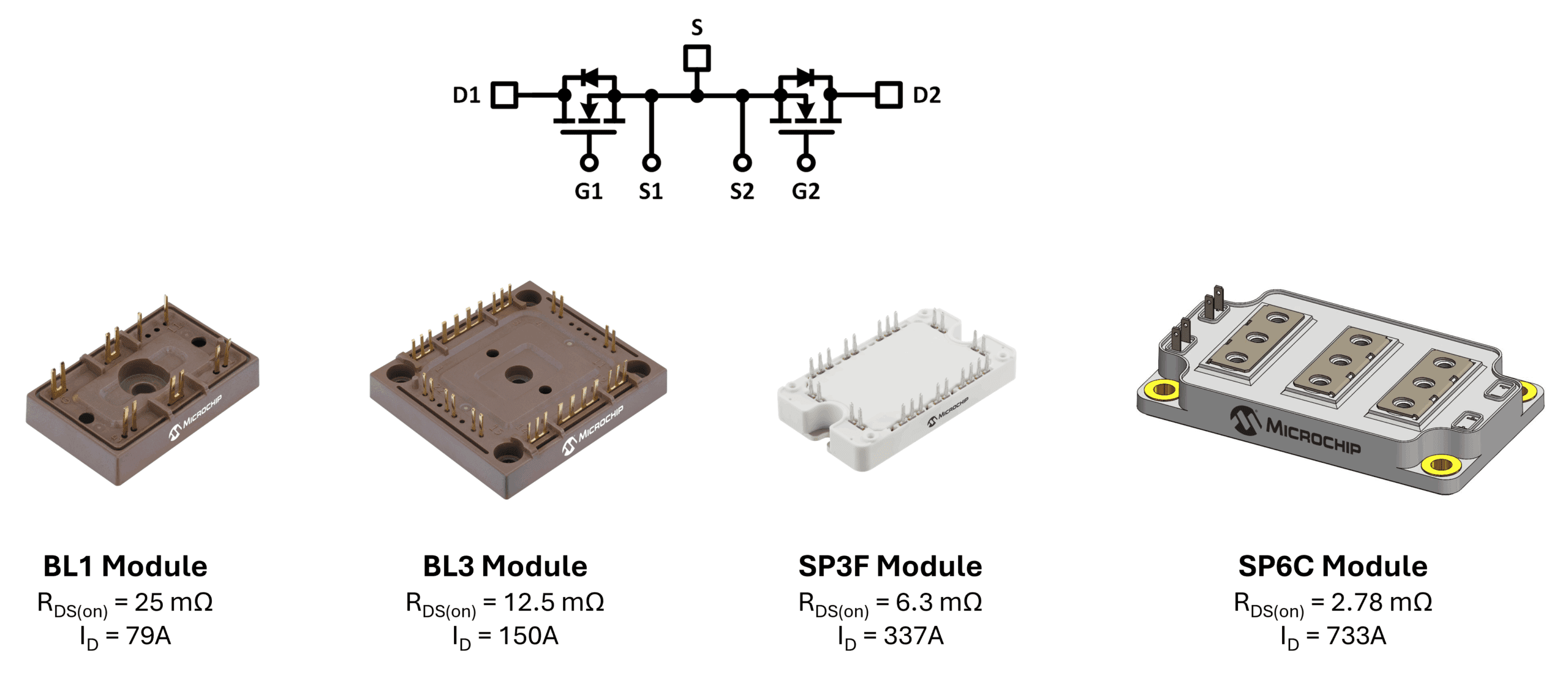

Los módulos de potencia de SiC permiten un alto nivel de optimización del sistema que es difícil de conseguir con MOSFET discretos en paralelo. Los módulos mSiC™ de Microchip están disponibles en una amplia gama de configuraciones y valores nominales de tensión y corriente. Entre ellas se encuentra la configuración de fuente común, que conecta dos MOSFET de SiC en una configuración anti-serie para permitir el bloqueo bidireccional de la tensión y la corriente. Cada uno de los MOSFET está compuesto por varios chips conectados en paralelo para alcanzar la corriente nominal y una baja resistencia en estado activo. Para un interruptor de desconexión de batería unidireccional, los dos MOSFET se conectan en paralelo externamente al módulo de potencia.

Se necesita una baja resistencia en estado activo y una baja resistencia térmica para mantener los chips refrigerados. Los materiales utilizados en el módulo son elementos esenciales que determinan la resistencia térmica desde la unión hasta la carcasa, así como su fiabilidad. En concreto, las propiedades de los materiales de unión del chip, el sustrato y la placa base son los principales factores que contribuyen a la resistencia térmica de un módulo. La selección de materiales que presenten una alta conductividad térmica ayuda a minimizar la resistencia térmica y la temperatura de la unión. Además del rendimiento térmico, la selección de materiales con un coeficiente de expansión térmica (CTE) muy similar aumenta la vida útil del módulo al reducir la tensión térmica tanto en la interfaz como en el interior de los materiales. La tabla 1 resume estas características térmicas. Los sustratos de nitruro de aluminio (AlN) y las placas base de cobre (Cu) son estándar en los módulos de potencia mSiC. Las opciones con sustratos de nitruro de silicio (Si3N4) y placas base de carburo de aluminio y silicio (AlSiC) ofrecen una mayor fiabilidad. En la figura 2 se muestran los módulos de potencia de fuente común en los paquetes estándar SP3F y SP6C y los paquetes BL1 y BL3 sin placa base de alta fiabilidad, que cumplen la norma DO-160.

| Material | CTE

(ppm/K) |

Thermal Conductivity

(W/cm-K) |

Density

(g/cm3) |

|

| Die | Si

SiC |

4

2.6 |

136

270 |

|

| Substrate | Al2O3

AlN Si3N4 |

7

5 3 |

25

170 60 |

|

| Baseplate | CuW

AlSiC Cu |

6.5

7 17 |

190

170 390 |

17

2.9 8.9 |

Tabla 1. propiedades térmicas del chip, el sustrato y la placa base

Figura 2. módulos mSiC de Microchip en configuración de fuente común

Robustez del dispositivo e inductancia del Sistema

Junto con el rendimiento térmico y la fiabilidad a largo plazo de un módulo, otra consideración de diseño en un dispositivo de interrupción de circuitos es la alta energía inductiva. Los relés y los contactores tienen un número limitado de ciclos. Por lo general, se especifican con ciclos de conmutación mecánica sin carga y con un número significativamente menor de ciclos de conmutación con carga eléctrica. La inductancia del sistema provoca arcos eléctricos en los contactos, lo que provoca una degradación al interrumpir la corriente. Por ello, las condiciones de funcionamiento de los ciclos eléctricos están definidas específicamente y tienen una gran influencia en su vida útil. Aun así, se necesitan fusibles aguas arriba en sistemas con contactores o relés, ya que los contactos pueden soldarse cuando se someten a altas corrientes de cortocircuito. Los interruptores de desconexión de baterías de estado sólido no sufren esta degradación, lo que permite un sistema de mayor fiabilidad. A pesar de ello, comprender la inductancia y la capacitancia parásitas y de carga de un sistema también es esencial para gestionar la energía inductiva presente al interrumpir corrientes elevadas.

La energía inductiva es proporcional a la inductancia y al cuadrado de la corriente en el sistema en el momento de la interrupción. Un cortocircuito en los terminales de salida del interruptor provoca un rápido aumento de la corriente, que se incrementa a una velocidad proporcional a la relación entre la tensión de la batería y la inductancia de la fuente. Por ejemplo, un voltaje de bus de 800 V con una inductancia de la fuente de 5 microhenrios da lugar a un aumento de la corriente a una velocidad de 160 amperios por microsegundo. Un tiempo de respuesta de 5 microsegundos para detectar y responder dará lugar a una corriente adicional de 800 amperios en el circuito. Dado que no se recomienda utilizar un módulo de potencia SiC en modo avalancha, se necesita un circuito amortiguador (snubber) o de sujeción (clamp) para proteger el módulo absorbiendo esta energía inductiva. Sin embargo, los parásitos introducidos en el circuito amortiguador, cuando se diseñan correctamente para cumplir los requisitos de distancia y espacio libre, limitan aún más su eficacia. Por lo tanto, el interruptor debe apagarse lo suficientemente lento como para limitar la sobretensión de la inductancia interna del módulo y la disminución repentina de su corriente. Un módulo diseñado con baja inductancia ayuda a minimizar aún más esta tensión.

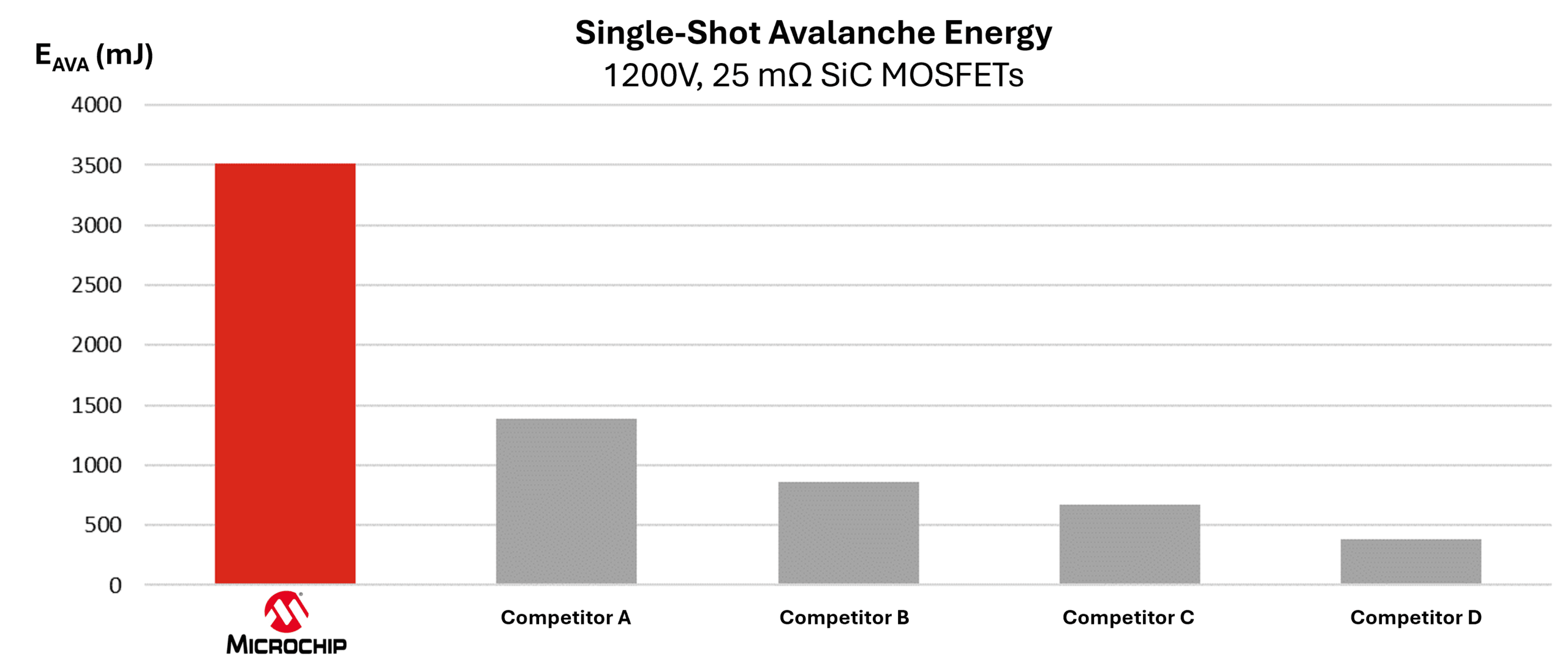

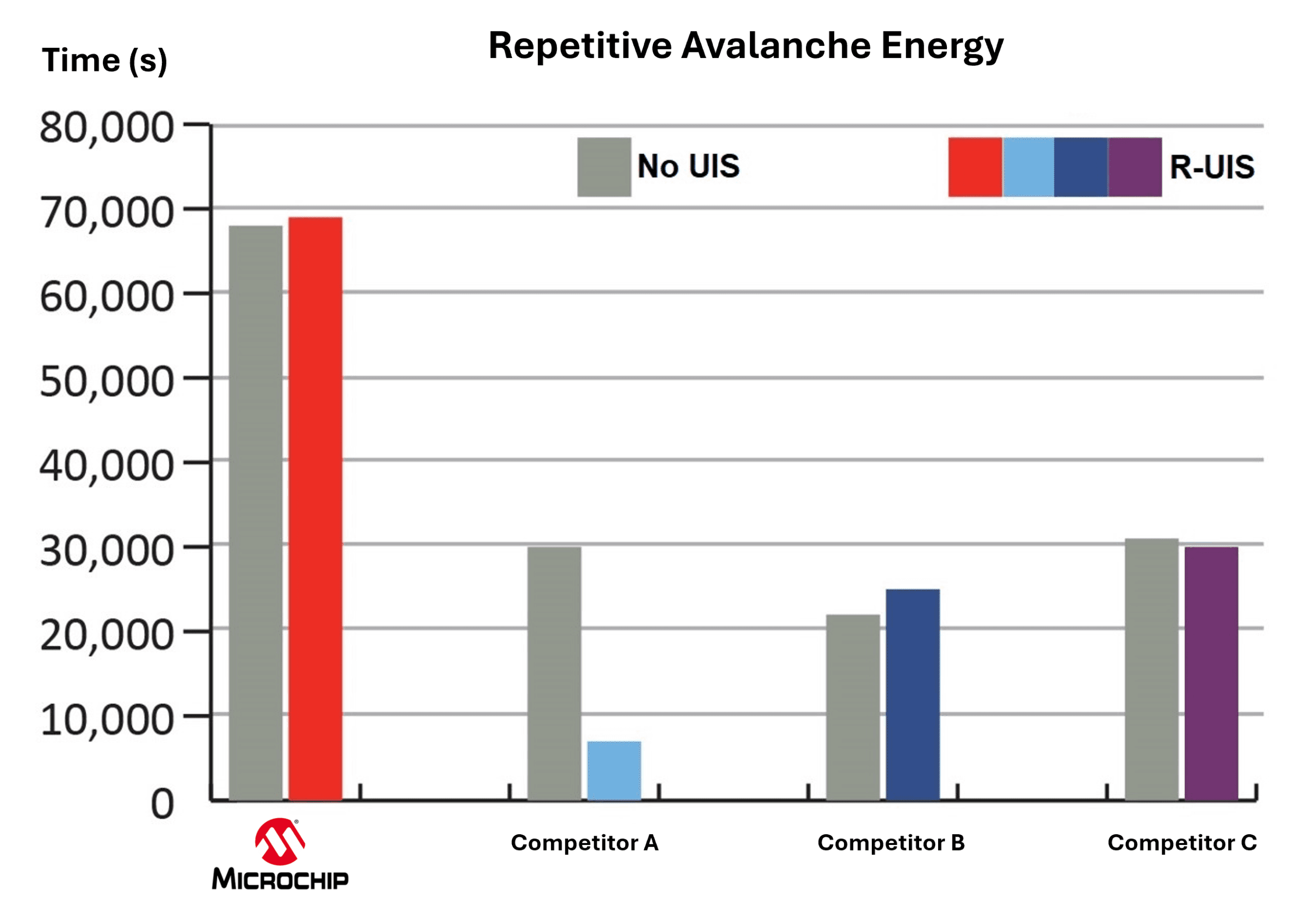

En los dispositivos de potencia de silicio, una interrupción rápida de una corriente alta introduce el riesgo de activar el NPN o tiristor parásito, lo que da lugar a un bloqueo incontrolable y, finalmente, a un fallo. En los dispositivos de SiC, una desconexión muy rápida puede provocar una avería por avalancha de baja energía en cada chip al apagarse, hasta que el amortiguador o la sujeción absorben la alta energía. Los MOSFET mSiC de Microchip están diseñados y probados para soportar la conmutación inductiva sin sujeción (UIS – Unclamped Inductive Switching), lo que proporciona un margen de seguridad adicional cuando el amortiguador o la sujeción comienzan a degradarse. La figura 3 muestra el rendimiento UIS de un solo disparo y repetitivo en comparación con otros dispositivos de SiC del mercado.

Figura 3. rendimiento de la energía de avalancha de un solo disparo (izquierda) y repetitivo (derecha)

Aunque es importante comprender la capacidad de cortocircuito a nivel de dispositivo, y los IGBT tienen un rendimiento de cortocircuito a nivel de dispositivo superior al de los MOSFET, en un sistema real están sujetos a diferentes condiciones de estrés. Con el comportamiento limitador de corriente inherente a la inductancia del sistema, es poco probable que un módulo alcance su corriente nominal de cortocircuito. El factor limitante es el diseño del circuito amortiguador o de sujeción. Para diseñar un amortiguador compacto y rentable, la corriente de cortocircuito máxima admisible a nivel del sistema se limitará a un valor muy inferior a la corriente de cortocircuito nominal del módulo. Por ejemplo, en un interruptor de desconexión de batería de 500 amperios que consta de nueve chips en paralelo y está diseñado para evitar que las corrientes de cortocircuito superen los 1350 amperios, cada chip conduce una corriente de 150 amperios, suponiendo una distribución uniforme de la corriente. Esta corriente es mucho menor que en una prueba de cortocircuito a nivel de dispositivo, en la que la corriente supera varios cientos de amperios durante la duración de la prueba. La optimización del dispositivo de limitación de tensión es una parte fundamental en el diseño de un interruptor de desconexión de baterías de estado sólido robusto.

Otras consideraciones de diseño

Más allá del dispositivo de potencia, hay consideraciones de diseño relacionadas con la electrónica de control, incluida la tecnología de detección de corriente, la detección y protección contra sobrecorriente y la seguridad funcional. La decisión de utilizar una resistencia en derivación o tecnología magnética para la detección de corriente es importante para el diseño de un sistema con baja inductancia parásita, en el que es esencial un tiempo de respuesta rápido. También es importante decidir si se utiliza hardware, software o una combinación de ambos para la detección de sobrecorriente, especialmente cuando se diseña para cumplir requisitos de seguridad funcional.

En resumen, se han analizado algunos aspectos cruciales en la elección y el diseño del dispositivo de potencia de alto voltaje en un interruptor de desconexión de batería de estado sólido. Las ventajas del carburo de silicio y del encapsulado de semiconductores de potencia son factores clave para las ventajas a nivel de sistema que ofrece un interruptor de desconexión de estado sólido frente al interruptor de desconexión mecánico tradicional. Gracias a la tecnología de carburo de silicio, ahora se dispone de dispositivos con baja resistencia en estado activo y resistencia térmica, lo que permite la baja pérdida de conducción necesaria en muchos sistemas, al tiempo que se utilizan materiales que garantizan una alta fiabilidad.