Muchas instalaciones de automatización industrial (AI) y de fabricación requieren a menudo el uso de gases como el aire, el oxígeno, el nitrógeno, el hidrógeno, el helio y el argón para diversos procesos y aplicaciones. Estos usos incluyen la limpieza, el corte, la soldadura y la fabricación de productos químicos. En muchos casos, los equipos de precisión y los procesos químicos requieren un control extremadamente fino del gas para evitar averías en los equipos o procesos fallidos difíciles de diagnosticar. Además, el exceso de flujo de gas puede provocar una pérdida de eficiencia, junto con los costes adicionales asociados a la sustitución del contenedor de gas.

La precisión del flujo de gas, medido en litros estándar por minuto (SLM), es un problema interesante ya que la precisión de la medición se ve afectada por la presión y la temperatura, así como por la precisión del mecanismo de detección. Los controladores de flujo másico estándar se utilizan habitualmente para controlar el flujo de gas, pero pueden perder precisión con el tiempo y requieren una calibración periódica mientras están en servicio, lo que aumenta el costo de la vida útil. Los avances tecnológicos han llevado a la utilización de la medición microtérmica de las temperaturas de los gases para determinar con exactitud el flujo volumétrico preciso del SLM.

Este artículo analiza la importancia de los gases industriales y los problemas derivados de un control inexacto del flujo de gases. A continuación, examina los controladores de flujo másico de Sensirion con tecnología avanzada de detección de flujo de gas y explica cómo configurarlos y utilizarlos de forma eficaz para reducir el costo total y mejorar la eficiencia, la fiabilidad y la productividad.

Los gases industriales necesitan un control preciso

Las instalaciones industriales utilizan una variedad de gases para diversos usos basados en las propiedades de los gases individuales. Algunos sistemas, como los de calefacción, ventilación y aire acondicionado (HVAC), pueden ser indulgentes con pequeños errores en el control del flujo de gases, pero los equipos de precisión, como los de deposición química de vapor (CVD), la cromatografía de gases y líquidos y la espectrometría de masas, requieren un control extremadamente preciso de los gases para evitar averías en los equipos o procesos fallidos. Este tipo de averías son difíciles de diagnosticar y pueden provocar largos y costosos tiempos de inactividad.

Los gases inflamables como el hidrógeno, el acetileno y el butano se mezclan con el oxígeno para crear calor, llamas o una explosión controlada. Los gases deben mezclarse en la concentración adecuada para el proceso. Al igual que en el motor de combustión interna de un automóvil, una mezcla de gas inflamable demasiado pobre o demasiado rica puede producir una llama con una temperatura inadecuada, lo que da lugar a un proceso ineficiente o fallido.

Los gases comprimidos como el oxígeno, el óxido nítrico y el aire se utilizan como agentes oxidantes y también para ayudar a la combustión. Una cantidad insuficiente de gas comprimido puede dar lugar a un proceso químico fallido, mientras que un exceso de gas provoca una pérdida de eficiencia, un desperdicio de gas y un aumento de los costos.

Los gases inertes, como el argón, el dióxido de carbono y el nitrógeno, se utilizan a menudo para operaciones críticas de seguridad, como el control de incendios u oxidación, y también para suprimir algunas reacciones químicas. Una cantidad insuficiente de gas puede dar lugar a una actividad de extinción de incendios fallida, mientras que una cantidad excesiva desperdicia gas y aumenta los costos relacionados.

Control del flujo de gas con controladores de flujo másico industriales

Los reguladores de caudal másico se utilizan para dosificar el volumen adecuado de gas. En su forma más simple, los controladores de flujo másico son completamente manuales y no requieren una fuente de alimentación. El volumen de gas se ajusta girando un dial hasta la posición adecuada. Sin embargo, los controladores manuales de flujo másico solo miden el volumen a temperatura ambiente y no pueden tener en cuenta los cambios de volumen debidos a los cambios de presión o temperatura del gas. Por esta razón, los controladores electrónicos de flujo másico se utilizan para el control de precisión de los gases.

La unidad de medida SLM para el flujo de volumen de los gases industriales se define como un litro de flujo de gas durante un minuto a una temperatura estándar del gas de 0 °C/32 °F y una presión absoluta estándar del gas de 1 bar. El volumen de cualquier gas varía en función de la temperatura y la presión, por lo que el controlador de flujo másico debe ser capaz de tener en cuenta los cambios en las condiciones ambientales y variar el volumen de flujo en consecuencia. La mayoría de los controladores electrónicos de flujo másico están calibrados para un gas objetivo con el fin de proporcionar un control de flujo preciso sobre las variaciones de temperatura y presión, pero a menudo esta calibración se desvía con el tiempo, lo que requiere una recalibración periódica mientras está en servicio. Esto aumenta el mantenimiento, mientras que una calibración omitida reduce la eficiencia del sistema.

Controladores de flujo másico de precisión sin calibración en servicio

La solución a esto es una familia de controladores de flujo másico de precisión que no requiere calibración en servicio. Sensirion tiene una solución con sus controladores de flujo másico de la serie SFC5500(Figura 1). La serie SFC5500 utiliza la medición microtérmica de las temperaturas de los gases para determinar con exactitud la medición precisa del volumen del SLM, independientemente de los cambios en la temperatura y la presión del gas.

Denominada CMOSens, la tecnología de flujo de gas de Sensirion mide con precisión el volumen de gas a través del canal de flujo de gas. CMOSens es un término general para el enfoque de Sensirion que combina la detección, el acondicionamiento de la señal y el procesamiento en un único dispositivo CMOS para un control preciso en el tiempo en un dispositivo pequeño (Figura 2, arriba).

En la implementación de la medición del flujo de gas utilizando CMOSens, los sensores de temperatura se colocan aguas arriba y aguas abajo, con un calentador ajustable montado en una membrana estabilizada por presión en el medio (Figura 2, abajo). Un tercer sensor de temperatura detecta la temperatura del gas.

El flujo de gas sobre los dos sensores y el calentador crean lecturas de temperatura en los dos sensores. Estas dos lecturas, junto con la lectura del sensor de temperatura del gas, son leídas por un procesador de señales integrado y combinadas con los ajustes de calibración almacenados para el gas en particular, produciendo una lectura precisa del flujo volumétrico independientemente de la presión y la temperatura.

El tiempo de asentamiento típico de los controladores de flujo másico SFC5500 es inferior a 100 milisegundos (ms), lo que permite obtener lecturas precisas durante los cambios rápidos de temperatura, presión y condiciones de flujo. Debido a que la tecnología CMOSens compensa la temperatura y la presión, esta configuración tiene una deriva cero con el tiempo, por lo que una SFC5500 nunca necesita recalibración en el campo a menos que se cambie el gas objetivo.

Regulador de caudal másico basado en CMOSens

Un ejemplo de controlador de flujo másico SFC5500 es el SFC5500-200SLM. Es un controlador de flujo de alto volumen diseñado y calibrado sólo para aire, nitrógeno y oxígeno. Los gases nitrógeno y aire son compatibles con un caudal volumétrico máximo a escala real de 200 SLM y una precisión de control especificada del 0,10% del caudal a escala real o 0,20 SLM. El flujo de gas de oxígeno se admite con un caudal máximo a escala completa de 160 SLM, con una precisión de control especificada del 0,20% del caudal a escala completa o 0,32 SLM. Sensirion especifica que la precisión de esta unidad puede deteriorarse ligeramente cuando el flujo de gas es superior a 100 SLM. El diseño del SFC5500-200SLM es tal que permite un control preciso del aire o del oxígeno sin necesidad de calibración en servicio.

El Sensirion SFC5500-200SLM se conecta a una computadora central mediante un conector común RS-485 DB-9. También se admiten las comunicaciones DeviceNet e IO-Link. Las conexiones de entrada y salida de gas son accesorios de compresión Legris con un diámetro exterior de 10 milímetros (mm). Es compatible con los accesorios de gas estándar de 10 mm.

Para admitir otros gases, Sensirion ofrece el caudalímetro másico de gases múltiples SFC5500-10SLM. Además de aire, nitrógeno y oxígeno, este controlador también admite hidrógeno, helio, argón, dióxido de carbono, óxido nitroso y metano. Admite un flujo máximo a escala completa de 10 SLM para todos los gases, excepto el óxido nitroso, el argón y el dióxido de carbono, con un flujo a escala completa de 5.0 SLM. La precisión en el peor de los casos es del 0.30% del caudal a escala real. Soporta las mismas interfaces de comunicación que el SFC5500-200SLM. Las conexiones de entrada y salida de gas son accesorios de compresión Legris con un diámetro exterior de 6 mm, compatibles con los accesorios de gas estándar de 6 mm.

El SFC5500-10SLM ofrece la flexibilidad de admitir varios gases con un solo controlador, lo que simplifica el inventario. El controlador debe ser configurado y precalibrado antes de ser puesto en funcionamiento para el gas objetivo que se controla. No se puede utilizar para otro gas sin ser reconfigurado.

Configuración y desarrollo

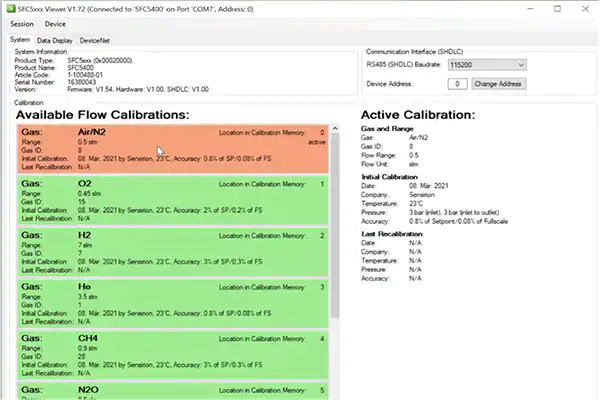

Los controladores de flujo másico SFC5500 deben ser preconfigurados para el gas de destino antes de ser puestos en funcionamiento. Dado que los distintos gases tienen densidades y propiedades diferentes, cada gas requiere una configuración y una calibración diferentes. Para ayudar a la configuración, calibración y evaluación, Sensirion ofrece el kit de evaluación EK-F5X para la serie SFC5500 (Figura 3). Tenga en cuenta que el kit no incluye un controlador de flujo másico.

Para configurar un SFC5500 para el servicio, primero debe conectarse al gas que se está controlando. El kit de evaluación EK-F5X incluye un cable DB-9 personalizado que se conecta al conector DB-9 de la parte superior del SFC5500. El cable DB-9 se divide en un adaptador de CA para alimentar el SFC5500 mientras está en funcionamiento, y en un conector USB para la interconexión con una computadora central. Se incluye una unidad flash USB con el controlador del dispositivo SFC5500 para la computadora anfitriona, junto con el software del visor SFC5000, ambos deben cargarse en la computadora anfitriona antes de conectarse por USB. El SFC5500 se enchufa primero a la corriente y luego se conecta el conector USB a la computadora anfitriona. Después de los habituales pitidos mientras la computadora se familiariza con el SFC5500 conectado por USB, el software del visor SFC5xxx se inicia y pide que se configure el puerto COM. A continuación, el software muestra todas las calibraciones disponibles para cada gas admitido por el SFC5500 concreto, junto con las calibraciones disponibles (Figura 4).

El software del visor SFC5xxx muestra la variación del SFC5500 conectada con su número de serie y la versión del firmware, junto con la configuración del puerto COM. La pestaña Sistema se selecciona al inicio y muestra las calibraciones de flujo disponibles resaltadas en verde, con la calibración activa resaltada en rojo. Para cambiar una calibración, se hace clic con el botón derecho del ratón en la calibración del gas de destino y se selecciona «Cargar calibración». El SFC5500 conectado está ahora calibrado para el gas seleccionado. La calibración se almacena en EEPROM, por lo que no es necesario recalibrarla después de un ciclo de alimentación. Sólo es necesario recalibrarlo si la unidad se utiliza para un gas diferente.

Después de la calibración, se selecciona la pestaña de visualización de datos. Esta pestaña establece y controla el flujo de gas, que puede ajustarse a un caudal constante o puede generarse una forma de onda personalizada para variar el flujo. El SFC5500 ya está calibrado y configurado para su funcionamiento automático.

Para aplicaciones más complejas en las que el caudal debe variarse mediante programación, el SFC5500 puede controlarse mediante DeviceNet. La pestaña DeviceNet configura el MAC ID y la velocidad de transmisión de DeviceNet. El flujo se controla fácilmente de forma remota a través de DeviceNet enviando 0x0000 a la unidad para el flujo nulo, 0xFFFF para el flujo a escala completa, o cualquier valor intermedio. Esto permite realizar operaciones complejas de control de flujo, y permite una rápida y fácil desconexión remota del flujo de gas, útil en situaciones de emergencia.

Conclusión

El control preciso de los gases industriales es vital en los procesos industriales. Mientras que la deriva de la calibración puede requerir una recalibración periódica para mantener la precisión, las nuevas tecnologías de medición de gases pueden eliminar esta necesidad, lo que se traduce en una mayor eficiencia, un menor mantenimiento y un ahorro total de costos a largo plazo.