Autor: Mark Patrick, Mouser Electronics

Baterías que duren más tiempo: ese es el objetivo interminable de muchos ingenieros de sistemas integrados. Los usuarios esperan poder disponer de una aplicación con multitud de funciones en el espacio más pequeño posible, así que a los ingenieros no les queda otro remedio que aprovechar al máximo hasta el último culombio de energía posible en la batería. Además, tener que cambiar constantemente miles de baterías de los sensores inalámbricos del Internet industrial de las cosas (IIdC) resulta caro y nada práctico, ya que muchos clientes exigen un periodo mínimo de cinco años para la vida de la batería.

Otro factor que hay que tener en cuenta es la capacidad de respuesta de la aplicación. Los microcontroladores modernos (MCU, por sus siglas en inglés) cuentan con muchos modos de espera pero, normalmente, cuanto más bajo sea el consumo de energía, más tardará el MCU en salir de ese modo para encargarse de la solicitud del usuario.

En este artículo, hablaremos de los problemas implicados a la hora de determinar el perfil de consumo energético de un sensor típico del IIdC (inalámbrico y con batería) y también veremos algunas herramientas con las que podemos lograr mediciones de intensidad precisas y en tiempo real.

Las opciones de suministro de potencia en un sistema integrado

A fin de que el IIdC funcione adecuadamente, los sensores y accionadores suelen estar en ubicaciones remotas, donde, a menudo, no hay líneas eléctricas cercanas. El suministro de energía en estos nodos IIdC en la periferia con una batería es algo cada vez más común, además de ser un procedimiento práctico desde el punto de vista del diseño. Sin embargo, el problema consiste en determinar el tamaño de la batería y la cantidad de tiempo que debe durar. La pila de botón que podemos encontrar en todas partes dura hasta diez años en aplicaciones de potencia ultrabaja; sin embargo, la realidad es que, tarde o temprano, todas las baterías tienen que cambiarse. Por desgracia, el coste económico de la mano de obra y los desplazamientos para sustituir una batería de 1 euro en cientos de dispositivos conectados es tan grande que se trata de algo inviable.

Las técnicas de recolección de energía, junto con el uso de baterías recargables o de dispositivos de almacenamiento de energía alternativos, como un supercondensador, son una opción viable y atractiva para evitar estos costosos desplazamientos. Los CI para la administración de la potencia en la recolección de energía (conocidos como PMIC, por sus siglas en inglés) se están posicionando rápidamente en el mercado. Muchos de ellos son compatibles con métodos de captación, como el solar, el piezoeléctrico, el térmico o la RF. Sin embargo, el espacio disponible para los recolectores y para los circuitos correspondientes podría estar limitado en muchas aplicaciones.

Con independencia de la fuente de energía empleada, es imprescindible que el ingeniero conozca cuál es el perfil de consumo energético del sensor. Una visión detallada de los momentos en los que el sensor usa la energía y de cuánta utiliza contribuirá a que los ingenieros puedan pronosticar la capacidad requerida de la batería y la cantidad de tiempo que durará. También es necesario medir el consumo en tiempo real durante el funcionamiento del sistema integrado y de los sensores, ya que el consumo es algo dinámico, con picos y puntos bajos. La naturaleza dinámica de la demanda de intensidad también ayuda a seleccionar el tipo de batería, ya que algunas baterías emplean procesos químicos que se recuperan con mayor rapidez que otras ante los picos de carga.

Lo más importante es determinar cuáles son las partes del sistema integrado que provocan los mayores picos de corriente: eso es lo que nos ayudará a saber qué podemos hacer para reducir ese fenómeno. Poner algunos bloques funcionales, como un MCU o un transceptor inalámbrico, en un modo de espera de baja potencia o cambiar la secuencia de las tareas de programa puede contribuir a evitar picos de corriente altos y a reducir el perfil energético inactivo en segundo plano.

El perfil de consumo de corriente en un sensor del IIdC

La medición del consumo de intensidad de un sensor IIdC inalámbrico con un multímetro digital nos dará el promedio de consumo de corriente, pero eso no nos aporta una imagen exacta desde el punto de vista de la batería. Ni siquiera con el mejor multímetro digital, con capacidad para dibujar una línea de tendencia, es probable que obtengamos una resolución en la medida superior a 100 ms, un valor enorme para un MCU que lleva a cabo operaciones en microsegundos.

El MCU es un buen punto de partida para analizar los requisitos de medición de consumo energético en un sensor IIdC típico. Algunos diseños utilizan un módulo MCU independiente inalámbrico, mientras que otros usan un sistema en chip (SoC, por sus siglas en inglés) con un transceptor inalámbrico y un MCU en una sola pastilla. Normalmente, ambos métodos permiten tener un control independiente de todos los bloques funcionales.

Por ejemplo, el SoC de bajo consumo Silicon Labs EFR32BG22 Bluetooth® puede desactivar el transceptor inalámbrico de forma independiente del núcleo del MCU y sus periféricos. Durante la transmisión, el dispositivo consume 8,2 mA con el máximo de salida de potencia (+6 dBm). Sin embargo, este valor cae a 0,17 µA cuando el SoC entra en el modo de espera reforzada EM4.

El alto rango dinámico del consumo de corriente (desde decenas de mA hasta fracciones de µA) supone una proporción de 50 a 1 y puede ocurrir en cuestión de microsegundos. Los periféricos conectados (como los sensores) y los puertos e interfaces del MCU también consumen energía y deben tenerse en cuenta al generar el perfil de consumo energético del dispositivo.

Estos requisitos específicos suponen un desafío para los ingenieros de sistemas integrados en relación con las mediciones. El método tradicional —que consiste en colocar una resistencia en derivación de gran tolerancia y pocos ohmios en serie con la alimentación del dispositivo para medir la caída de tensión en este— podría crear más problemas en lugar de ser una solución viable. La medición del voltaje en la derivación, conocida como «burden voltage», nos permite calcular la intensidad, pero reduce la alimentación al sistema integrado. Un valor óhmico demasiado pequeño puede complicar la medición de corrientes muy bajas (microamperios).

Una medición precisa, dinámica y en tiempo real de la intensidad

Hace más de diez años, el interés por combinar las mediciones de consumo energético con la programación empezó a crecer, ya que los IDE más conocidos empezaron a utilizar algo conocido como «power debugging» o depuración del consumo. Actualmente, las sondas de depuración JTAG con medición de intensidad son algo accesible y común en muchos IDE. Sin embargo, aunque aportan información valiosa y un buen grado de resolución, siguen sin llegar a los altos rangos dinámicos que suelen encontrarse en las plataformas integradas.

En los últimos años, han llegado el mercado dispositivos de medición de potencia eléctrica diseñados especialmente para sistemas integrados con batería, como el Qoitech Otii Arc Pro.

El Qoitech Otii Arc Pro es un dispositivo versátil: generador de perfiles, multímetro digital, fuente de alimentación, unidad de fuente y medición y analizador de energía CC. Se trata de un dispositivo compacto y portátil que incluye una suscripción gratuita al software Otii Pro para medir, analizar y registrar el perfil de consumo energético de un dispositivo. El Otii Arc Pro puede suministrar hasta 5 A, desde 0,5 hasta 5 VCC, a un sistema integrado, tanto desde el puerto USB como desde un adaptador de pared. La fuente externa permite aportar una intensidad superior al límite de 2 A del USB. Además, no le añade una «burden voltage» a la carga, lo que permite medir la intensidad sin tener que sufrir por si la plataforma se resetea por baja tensión. La resolución de la medición de corriente está por debajo de 5 nA y se puede obtener con una frecuencia de muestreo de 4 ksps.

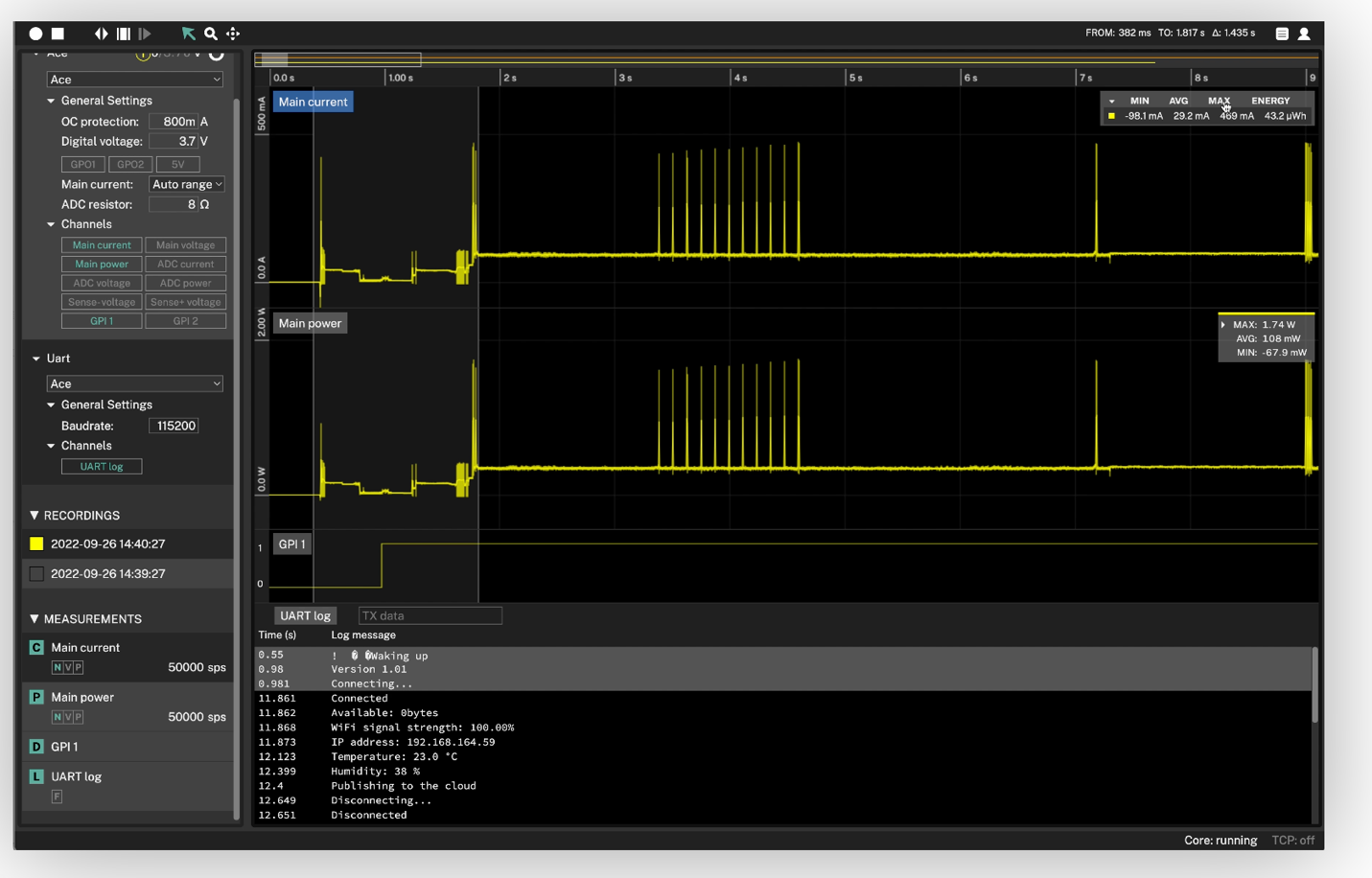

El Otii Arc Pro también incluye una interfaz UART, entradas y salidas GPIO y pines de detección de tensión. La interfaz UART permite depurar mensajes desde el dispositivo bajo ensayo (DUT, por sus siglas en inglés) para que se sincronicen y aparezcan en tiempo real en el cronograma del software Otii Pro, junto con las mediciones de corriente (Imagen 1). Esta función es una ayuda importante para los ingenieros en el proceso de depuración del consumo y permite que el análisis de los niveles en el punto de interrupción y observación estén alineados con las mediciones de intensidad.

Imagen 1: con el software Otii Pro, la UART depura mensajes desde el DUT para que se sincronicen en tiempo real con las mediciones de intensidad. (Fuente: Qoitech)

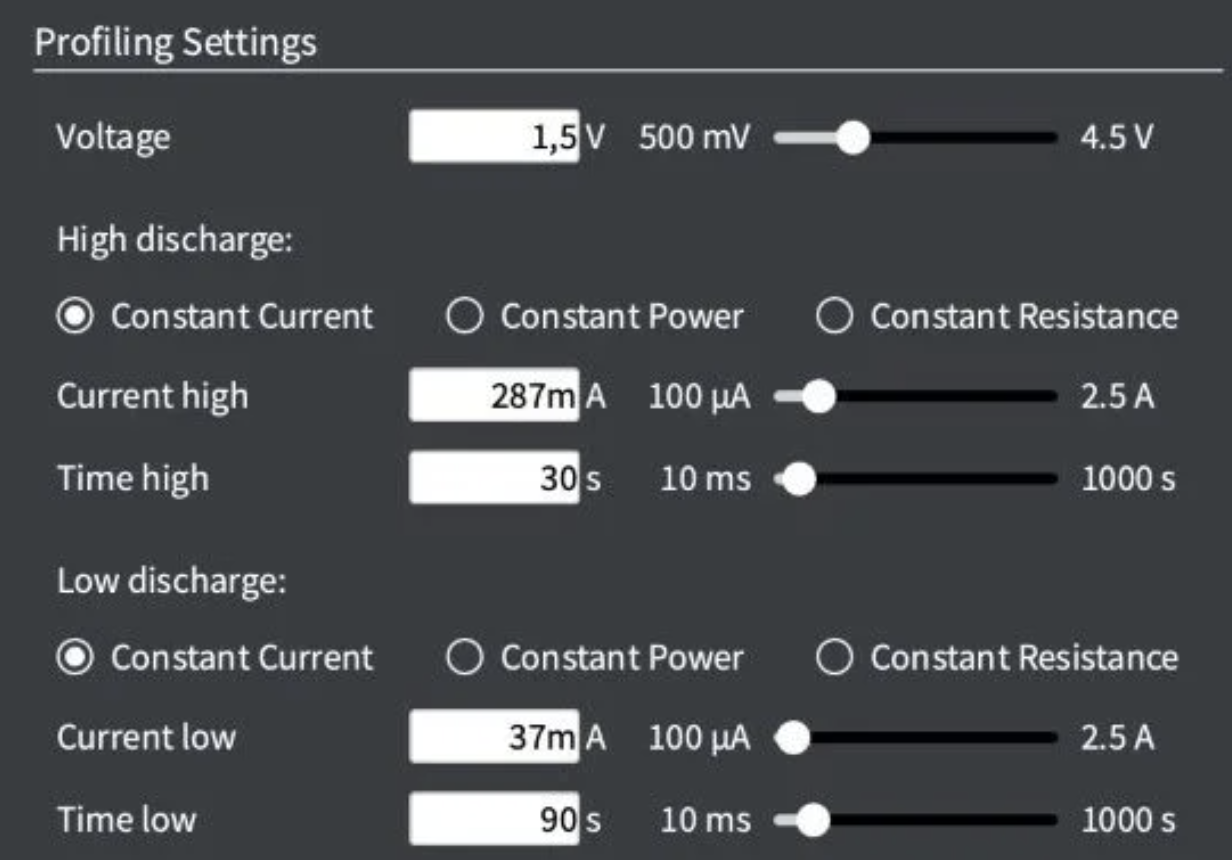

El software opcional Otii Battery Toolbox emplea el sumidero de corriente interno y programable del Otii Arc Pro para la descarga de la batería durante el registro de su perfil. La Imagen 2 muestra los ajustes del perfil de descarga de la batería, con los valores altos y bajos configurables para el tiempo de descarga y los parámetros de carga. El perfil de batería almacenado puede alimentar un DUT con una alimentación real, como si estuviera conectado a la batería.

Imagen 2: parámetros de perfil del Otii Battery Toolbox. (Fuente: Qoitech)

En el caso de sistemas que necesitan una fuente de alimentación mayor o una frecuencia de muestreo de corriente más alta, el Qoitech Otii Ace Pro (Imagen 3) dispone de una tensión de salida de hasta 25 VCC en pasos de 1 mV, el mismo rango de medición dinámico de corriente (desde nA hasta 5 A) y una resolución de medición de 0,4 nA. La frecuencia de muestreo se puede ajustar a un máximo de 50 ksps.

Imagen 3: el Qoitech Otii Ace Pro ofrece una tensión de salida de hasta 25 VCC y una frecuencia de muestreo máxima programable de 50 ksps. (Fuente: Qoitech)

Cómo optimizar rápidamente el perfil de consumo energético de un sistema integrado

Con las unidades de generación de perfiles Qoitech Otii Ace Pro y Otii Arc Pro, los desarrolladores de sistemas integrados pueden obtener rápidamente un cuadro preciso y en tiempo real del consumo energético en un sistema integrado. Con esos datos, pueden optimizar la gestión energética del sistema para prolongar la vida de la batería. Al entender con precisión qué está ocurriendo en tiempo real y al sincronizar el análisis de depuración con el código de ejecución, los desarrolladores pueden adaptar las tareas para que sean más eficientes en el consumo. Por ejemplo, si evitamos los picos energéticos del transceptor inalámbrico activo al leer los datos del sensor, reduciremos la corriente de pico instantánea y contribuiremos a extender la vida de la batería.

El análisis de la medición y los datos ofrecidos por el software Otii Pro también nos ayudan a hacer pruebas con otras combinaciones del modo en espera en el MCU, los sensores o el transceptor inalámbrico.

La gama Otii contiene productos compactos, portátiles y precisos para la optimización y el análisis del consumo, así que es probable que acaben convirtiéndose en un elemento indispensable para los desarrolladores de sistemas integrados.