La tecnología avanzada que fomenta el futuro de la producción flexible y optimizada

Autor: Mark Patrick, director de contenido técnico, EMEA, Mouser Electronics.

El cambio hacia la fabricación definida por software (SDM, por sus siglas en inglés) ha empezado a revolucionar la forma en que concebimos, diseñamos y gestionamos las líneas de producción en el entorno actual de fabricación, caracterizado por su dinamismo. La SDM sustituye a los sistemas tradicionales basados en hardware con procesos dirigidos mediante software que permiten a los fabricantes crear entornos de producción altamente adaptables y flexibles. Este enfoque permite a los fabricantes responder con rapidez a los cambios de mercado, optimizar los procesos en tiempo real y mejorar de forma significativa la eficiencia operativa. Los ingenieros electrónicos se encuentran a la vanguardia de este cambio, ya que trabajan sin cesar para desarrollar y poner en marcha los sistemas de hardware y software que hacen realidad la SDM. Sus esfuerzos abarcan la integración de controladores lógicos programables (PLC), sistemas de supervisión basados en el internet de las cosas (IdC) y plataformas de computación industrial, los cuales, en conjunto, permiten una mayor flexibilidad, la optimización de procesos en tiempo real, el mantenimiento predictivo y el diagnóstico remoto.

En este artículo, examinamos cómo la SDM está cambiando el panorama en el sector de la fabricación, y nos centramos en el papel que desempeñan los ingenieros electrónicos en el desarrollo de componentes de hardware y software. Analizaremos las tecnologías clave, como los controladores lógicos programables (PLC) y los sistemas de supervisión mediante el IdC, fundamentales para que la SDM alcance su máximo potencial. Asimismo, remarcaremos qué productos específicos forman parte integral de la correcta puesta en marcha de la SDM en entornos modernos de fabricación.

El poder del software

La SDM representa un cambio de paradigma en los sistemas de producción, en el que el software pasa a controlar los procesos de fabricación en lugar de confiar en sistemas inflexibles basados en hardware. Los sistemas tradicionales de fabricación normalmente son menos adaptables y su reconfiguración requiere invertir un tiempo y esfuerzo considerables cuando hay que hacer cambios. Por el contrario, la SDM permite a los fabricantes ajustar con rapidez las líneas de producción mediante el control por software, que se comunica con los componentes del hardware a través de interfaces programables. Esta flexibilidad es especialmente importante en el mercado actual, caracterizado por su dinamismo, en el que las empresas deben mantenerse ágiles y ser capaces de dar respuesta a lo que demandan los consumidores y las tendencias de la industria.

En esencia, la SDM ofrece varias ventajas clave frente a los métodos de fabricación tradicionales. Una de las principales ventajas es la mayor flexibilidad en la producción. A diferencia de las líneas de producción convencionales, que suelen estar limitadas por configuraciones de hardware fijas, la SDM permite a los fabricantes modificar los procesos de producción de forma ágil y con un tiempo de inactividad mínimo. Esto implica que una línea de producción puede reprogramarse para fabricar un producto diferente, ajustar las tasas de producción o adaptarse a nuevos materiales sin necesidad de realizar cambios significativos en el equipo o reconfiguraciones complejas (imagen 1).

Figura 1: las líneas de producción impulsadas por software están revolucionando el proceso de fabricación, al permitir una optimización en tiempo real y una flexibilidad sin precedentes en la industria moderna. (Fuente: DigitalDruid/stock.adobe.com; generado con IA)

Otra ventaja significativa que aporta la SDM es la optimización de procesos. En entornos de SDM, los sensores y el análisis de datos supervisan continuamente los procesos de producción, y de este modo se obtiene información en tiempo real sobre las métricas de rendimiento. Luego, estos datos se pueden usar para realizar ajustes inmediatos que mejoren la eficiencia de la producción, la calidad del producto y el uso de recursos. Con estos datos, los fabricantes logran identificar ineficiencias, reducir el desperdicio y garantizar la asignación óptima de recursos.

Otro componente crítico de la SDM es el mantenimiento predictivo, que reduce de manera drástica el tiempo de inactividad. Al usar sistemas de supervisión basados en el IdC, la SDM permite a los fabricantes llevar un registro del estado de la maquinaria y predecir cuándo será necesario su mantenimiento antes de que se produzcan fallos. Este enfoque proactivo garantiza que el equipo se mantiene en condiciones óptimas y evita costosas averías e interrupciones en la producción.

Por último, la SDM facilita el diagnóstico remoto, por lo que los ingenieros y operarios pueden acceder a los datos de producción desde cualquier lugar. Esta capacidad resulta especialmente valiosa a la hora de solucionar o diagnosticar problemas con el equipo, ya que elimina la necesidad de desplazarse a las instalaciones y reduce el tiempo que se necesita para identificar y resolver los problemas.

Fundamentos de la SDM: sistemas y tecnologías esenciales que la hacen posible

La correcta implementación de la SDM depende en gran medida de varios sistemas electrónicos clave que trabajan de forma coordinada para garantizar un rendimiento óptimo, entre los que se encuentran los sistemas de control digital, las redes de sensores y las infraestructuras de comunicación, todos fundamentales para hacer posible la SDM.

Un componente fundamental de la SDM son los sistemas de control digital. Estos sistemas utilizan PLC para gestionar y automatizar los procesos de producción. Los PLC controlan todo, desde la maquinaria y los sensores hasta las cintas transportadoras y los sistemas robóticos. Gracias a sus interfaces programables, los ingenieros pueden reconfigurar y actualizar los procesos de control de forma rápida y eficiente, lo que permite una mayor flexibilidad en la producción (imagen 2).

Figura 2: los sistemas electrónicos clave, desde los PLC hasta las redes IdC, forman la base de la fabricación definida por software, y permiten una integración fluida y el control de procesos en tiempo real. (Fuente: Paul Hart/imageBROKER/stock.adobe.com; generado con IA)

Otro componente crucial de la SDM es la red de sensores. Los sensores supervisan varios aspectos del entorno de producción, como la temperatura, la presión, la humedad y el rendimiento de la máquina. Ofrecen datos en tiempo real que son fundamentales para garantizar la fluidez y eficiencia de los procesos. Los sensores recopilan datos que se transmiten al sistema de control central, donde se analizan para detectar problemas, identificar ineficiencias y orientar los ajustes al proceso de producción.

Además de los sensores, las infraestructuras de comunicación también son esenciales para la SDM. En un entorno SDM, la comunicación entre los dispositivos y los sistemas debe ser fluida. Esta comunicación es posible gracias a protocolos industriales de comunicación, como Modbus, OPC UA y Ethernet/IP. Estos protocolos aseguran que todos los dispositivos, incluidos los PLC, los sensores y los ordenadores industriales, pueden intercambiar datos de forma estandarizada y confiable, lo que resulta fundamental para la sincronización y optimización del proceso de producción.

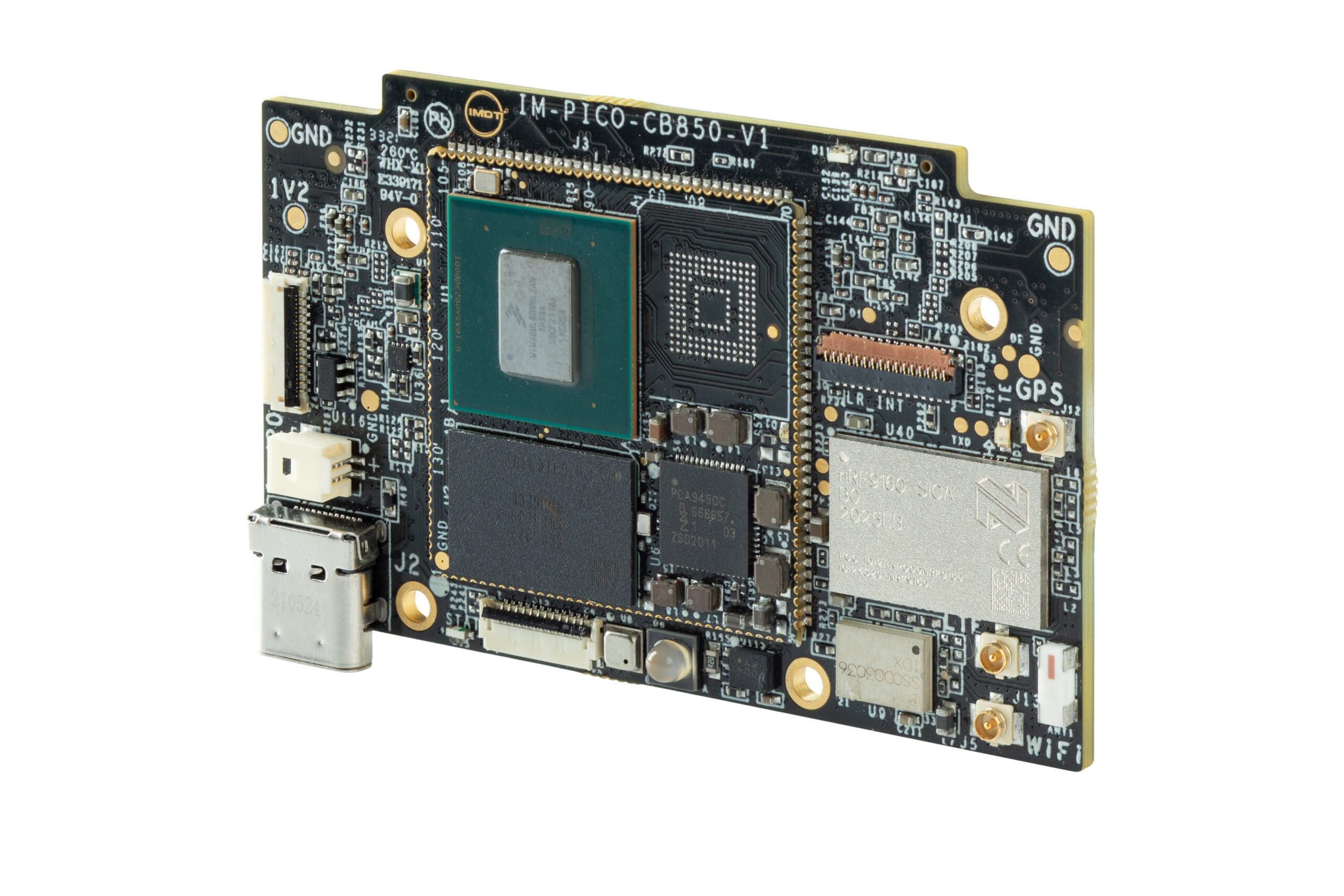

Por último, las plataformas de computación industrial y los dispositivos edge son fundamentales para hacer realidad la SDM. Estos dispositivos procesan datos de forma local, en el perímetro de la red, minimizan la latencia y permiten tomar decisiones en tiempo real. Los ordenadores industriales, por ejemplo, se usan para gestionar procesos complejos de producción y llevar a cabo análisis de alto nivel. También sirven de interfaz con otros dispositivos, como PLC y sensores, y gestionan flujos de datos a lo largo de todo el sistema.

Productos clave que impulsan el futuro de la fabricación

Aquí exploramos algunos productos clave que ofrecen la infraestructura de hardware necesaria para respaldar la implementación de la SDM. Estos productos ofrecen capacidades de computación avanzadas, sistemas de control y funciones de análisis de datos que mejoran la flexibilidad, productividad y eficiencia.

Uno de esos productos es el PLC Arduino D1608x Pro Opta Digital Expansions (imagen 3), diseñado para aportar programabilidad y flexibilidad a los entornos SDM. El Arduino D1608x incorpora el entorno de desarrollo integrado (IDE) de Arduino, una plataforma de programación intuitiva y ampliamente conocida que facilita a los ingenieros la integración de sistemas de control en los procesos de producción. El diseño modular del D1608x permite una escalabilidad rápida, lo que ofrece a los fabricantes la posibilidad de ampliar sus capacidades SDM según sus necesidades. La capacidad del PLC para integrarse con otros sistemas lo convierte en un componente esencial en cualquier línea de producción impulsada por SDM.

Figura 3: la expansión digital Arduino D1608x Pro Opta mejora las capacidades del Arduino Opta en aplicaciones de control en tiempo real, supervisión y mantenimiento predictivo. (Fuente: Arduino)

Otro producto es el ordenador industrial Schneider Electric Harmony P6, un ordenador industrial de alto rendimiento diseñado para gestionar procesos de producción complejos y con gran carga de datos, incluso en entornos exigentes. El Harmony P6 ofrece capacidades de análisis y procesamiento de datos en tiempo real, lo que permite a los fabricantes supervisar, controlar y optimizar los procesos de producción de manera más eficiente. Su diseño robusto garantiza un funcionamiento fiable en condiciones industriales adversas, lo que lo convierte en una opción ideal para aplicaciones de SDM.

El ordenador edge con IA NexCOBOT Coeus-3801T representa la nueva generación de capacidades de cómputo en entornos SDM. Equipado con potentes funciones de IA en el perímetro, esta unidad puede procesar y analizar datos en contextos locales, directamente en el punto donde se generan. Esto reduce la latencia y permite tomar decisiones en tiempo real, una característica clave para industrias que requieren una optimización continua de sus procesos. El Coeus-3801T es capaz de ejecutar modelos de IA complejos orientados al mantenimiento predictivo, control de calidad y optimización operativa, lo que lo convierte en una herramienta muy valiosa para fabricantes que buscan mejorar la eficiencia y minimizar el tiempo de inactividad.

Productos como estos son clave para hacer posible la revolución SDM. Estas soluciones ayudan a los fabricantes a implementar la SDM de manera eficaz, al ofrecer la integración de hardware y software necesaria para mejorar la flexibilidad, optimizar procesos en tiempo real y fortalecer las capacidades de mantenimiento predictivo.

Perspectivas para el futuro: cómo la SDM está transformando la fabricación

La SDM está transformando el panorama de la producción moderna, y cada vez más fabricantes de todo el mundo adoptan arquitecturas modulares y centradas en el software para agilizar la reconfiguración y acelerar el tiempo de salida al mercado. Hoy en día, la adopción generalizada de sistemas de control virtualizados y redes de sensores conectadas a la nube está proporcionando información continua sobre el rendimiento.

De cara al futuro, esta tendencia seguirá creciendo, y los ingenieros electrónicos encontrarán nuevas oportunidades de innovación aprovechando marcos interoperables de soft-PLC, módulos de computación edge con altos estándares de seguridad e integrando aún más herramientas de diagnóstico habilitadas por inteligencia artificial. Estas tecnologías sustentarán la próxima ola de innovaciones en la producción, haciendo posible la reconfiguración plug-and-produce, el control de calidad autónomo y la integración total de gemelos digitales a lo largo de toda la cadena de suministro. Todo ello contribuirá a redefinir la velocidad con la que los entornos de fabricación pueden adaptarse a nuevas demandas.

A medida que la SDM sigue evolucionando, resulta cada vez más evidente su potencial para revolucionar los procesos de fabricación. La integración de sistemas electrónicos avanzados y tecnologías de vanguardia seguirá configurando el futuro de la fabricación, y la hará más eficiente, adaptable y resistente que nunca.