Autor: Rachid Ait El Cadi, Ingeniero de Aplicación de Procesos, Chomerics Division de Parker Hannifin

Debido a los conflictos mundiales en curso y a la creciente tensión internacional, los drones y los UAV (vehículos aéreos no tripulados) se están convirtiendo en una herramienta moderna y muy demandada en los arsenales militares. Algunos están clasificados como municiones merodeadoras y portan explosivos u ojivas que suelen emplearse en ataques. Otros se clasifican como vehículos aéreos de combate no tripulados (UCAV) y entran en acción en misiones ISTAR (inteligencia, vigilancia, adquisición de objetivos y reconocimiento) y de apoyo logístico.

Entre las ventajas de la operación con drones en el combate moderno están la seguridad de los soldados, la vigilancia en tiempo real, el mayor alcance, la flexibilidad de la carga útil y costos totales de operación y capacitación más bajos. Sin embargo, una debilidad crítica de los drones en todas estas aplicaciones es la vulnerabilidad a las interferencias electromagnéticas (EMI), ya sean naturales o como parte de la guerra electrónica.

Las interferencias en el funcionamiento de los drones causadas por señales electromagnéticas no deseadas pueden provocar fallos de funcionamiento, pérdida de control e incluso choques. Para evitar este resultado potencialmente catastrófico, es necesario seleccionar y aplicar las soluciones óptimas de blindaje EMI. Los productos de blindaje EMI son materiales para componentes electrónicos que protegen contra la propagación no intencionada de señales desde un dispositivo, a la vez que lo protegen de señales no deseadas que interfieren con su precisa electrónica interna.

Es importante tener en cuenta que los requisitos de durabilidad electrónica y de los drones en operaciones militares y de defensa son notablemente diferentes de los de los drones comerciales o de consumo. Los drones de la industria de defensa a menudo tienen que volar durante horas o días mientras transportan una carga útil pesada y costosa. Además, las fuerzas de combate exigen que sus drones funcionen durante años con un mantenimiento mínimo o nulo. Las tecnologías de blindaje EMI respaldan la fiabilidad de las misiones más importantes, incluso en entornos operativos exigentes que implican humedad, niebla salina y temperaturas extremas.

Enfoque sistemático

Es necesario un blindaje EMI eficaz para proteger un amplio espectro de sofisticados sistemas electrónicos presentes en drones y UAV militares, la mayoría relacionados con funciones de autonomía, imagen, armamento o comunicación. Los sensores LiDAR, radar, láser y ultrasónicos ayudan a prevenir colisiones y a posicionarse con precisión cuando se combinan con sensores de control de ubicación/GPS y módulos de estabilización u orientación. Los análisis de vuelo avanzados, como los sensores de tiempo de vuelo, pueden proporcionar a los operadores detalles sobre el rendimiento del dron en relación con las condiciones ambientales y ayudar a mejorar las misiones futuras. También pueden incorporarse sensores adicionales, como químicos, térmicos o hiperespectrales, si el dron tiene que llevar a cabo tareas específicas.

Los drones procesan una enorme cantidad de datos, por lo que necesitan altos niveles de blindaje EMI para evitar interferencias de RF (radiofrecuencia), distorsión de canales, interceptación y ciberamenazas. Las EMI también pueden ser involuntarias, quizá como resultado de la interferencia de componentes electrónicos internos o de la radiación EMI externa procedente de otros dispositivos electrónicos, líneas eléctricas de alta tensión, mástiles de telecomunicaciones o grandes antenas.

Y hay otro desafío. Muchos drones modernos se fabrican con materiales ligeros, como plásticos y compuestos, para ahorrar peso y aumentar la capacidad de carga útil y la autonomía. Debido a sus propiedades eléctricas no conductoras, estos materiales se consideran electromagnéticamente transparentes. Esta característica facilita que la radiación electromagnética (REM) penetre en el fuselaje y altere los componentes electrónicos.

Escudo de protección

Para cumplir las rigurosas exigencias de la tecnología de los drones modernos, hay muchas soluciones diferentes de blindaje EMI. Estos productos conductores de la electricidad proporcionarán protección a nivel de dispositivo o componente contra la radiación electromagnética no deseada, lo que garantiza que su rendimiento continúe sin impedimentos.

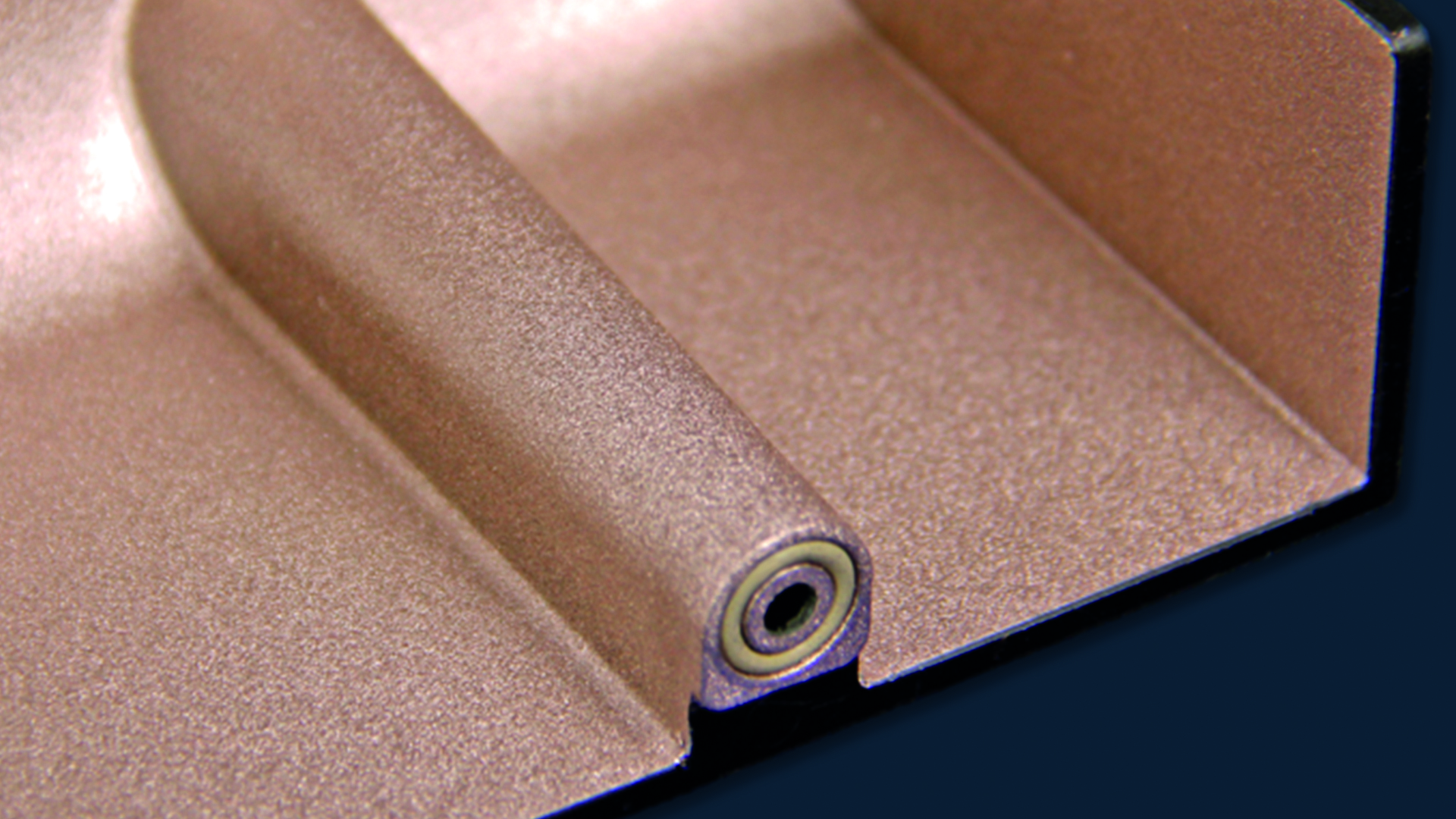

Una de las soluciones más comunes para el blindaje EMI a nivel de sistema son las juntas elastoméricas conductoras. Estos productos llevan un polímero base, como silicona, fluorosilicona o EPDM, para dar al material su flexibilidad y estructura. Un relleno conductor hecho de partículas como aluminio plateado, aluminio niquelado, cobre plateado o grafito niquelado proporciona a la junta sus propiedades conductoras y de blindaje eléctrico.

El material puede adoptar la forma de una junta extruida que se asienta en una ranura o de una plancha plana moldeada que se puede troquelar para darle formas intrincadas. Las juntas conductoras elastoméricas ofrecen la ventaja de ser, al mismo tiempo, un blindaje EMI y un sello ambiental, además de proporcionar una solución a nivel de carcasa o de sistema para el blindaje EMI.

Los cables y sus conectores asociados también necesitan blindaje EMI, que es donde los tubos conductores de poliolefina demuestran ser muy beneficiosos. Este tubo termorretráctil y sus zapatas de terminación consiguen su conductividad gracias a unos revestimientos flexibles rellenos de partículas de plata o de plata chapada en cobre. Las soluciones suelen ofrecer reducciones de peso del 40 al 65 % en comparación con el blindaje convencional de cables trenzados o la envoltura de cables con blindaje.

También es posible retraer el tubo alrededor de zonas vulnerables, como conectores o espolones de cables. Además de proporcionar blindaje EMI, los tubos termorretráctiles conductores constituyen una barrera eficaz contra el polvo y la humedad.

Para el blindaje EMI de componentes pequeños, los termoplásticos conductores moldeados por inyección para aplicaciones específicas ofrecen una solución óptima, no solo por su eficaz rendimiento en el blindaje EMI, sino también por la reducción de peso de hasta un 70 %. Algunos plásticos conductores avanzados se benefician de un proceso especial que inserta fibra de carbono niquelada en el núcleo de cada gránulo de plástico para garantizar un relleno conductor homogéneo y perfectamente distribuido en una pieza moldeada. Las propiedades de las materias primas de estos plásticos conductores permiten tanto el blindaje EMI como la absorción de RF, lo que los hace ideales para su uso como carcasas a nivel de caja o blindajes a nivel de placa.

En términos de consistencia del relleno, estos materiales son superiores a las mezclas secas de varios gránulos, y ofrecen lo que es un mecanismo de blindaje indestructible. Aunque un termoplástico conductor se raye o astille, el material conservará sus propiedades de absorción de RF y blindaje EMI. Los desafíos asociados al trabajo con plásticos conductores son las herramientas y los costos iniciales de fabricación. Sin embargo, estas se compensan fácilmente con la menor necesidad de procesos de fabricación secundarios y la integración con herramientas como los cierres cautivos y otros componentes de montaje.

Espuma de dron

Otra opción de material es la espuma conductora. Las espumas de uretano o silicona son ideales para el blindaje EMI y la conexión a tierra en aplicaciones que no requieren una protección contra la intemperie o en las que los componentes están protegidos de los factores ambientales. Las espumas son ligeras, de baja densidad y fáciles de comprimir para el montaje. Por lo general, adoptan dos formas: las que tienen una envoltura de tela (conocidas como tela sobre espuma) o las variantes con fibras plateadas incrustadas en espuma de baja densidad.

Las espumas conductoras suelen ser de bajo costo y actúan como un buen sello contra el polvo. Las espumas conductoras, que suelen fabricarse en planchas o rollos para su posterior procesamiento, están disponibles en grosores estándar y también pueden cortarse en tiras. Los perfiles de tejido sobre espuma se fabrican en cientos de perfiles estándar y también pueden fabricarse según los requisitos específicos del cliente. Las herramientas para piezas personalizadas son relativamente baratas y tienen un plazo de entrega corto.

Otra opción son las juntas moldeadas en el lugar. Estas ligeras juntas elastoméricas, que consisten en un material dispensable que se aplica de forma robótica sobre carcasas electrónicas, vienen en cartuchos (como un sellador) listos para dispensar hasta secciones transversales muy pequeñas, incluso en diseños complejos. El uso de una junta moldeada en el lugar ahorra hasta un 60 % de espacio y peso en las carcasas de los drones, ya que las bridas pueden ser muy estrechas (menos de 1 mm) y aun así incorporar una junta de blindaje EMI. Un buen ejemplo de construcción de materiales consiste en silicona rellena de aluminio recubierto de plata, curada por la humedad y muy resistente a la corrosión. No es necesario hacer una ranura cuando se utilizan juntas moldeadas en el lugar.

Cubrir todas las bases

Muchos diseñadores de drones buscan ahorrar peso, por lo que los plásticos de ingeniería y los materiales compuestos son una elección común. En estos casos, los revestimientos o pinturas conductivos para blindar grandes piezas de material compuesto de los efectos de las EMI son una buena opción. Existe una gran variedad de configuraciones de cargas y aglutinantes conductores de la electricidad, incluidos los sistemas de revestimiento de uretano rellenos de cobre con aditivos y estabilizadores especiales para mantener la estabilidad eléctrica a temperaturas elevadas. Las pinturas sin cromatos son una opción popular para las estructuras compuestas.

Los diseñadores de drones también pueden aprovechar los adhesivos y selladores conductores de electricidad. Estos materiales rellenan los huecos entre los componentes metálicos o compuestos del armazón para eliminar las emisiones electromagnéticas radiadas.

Una buena conductividad eléctrica también es muy deseable para proporcionar una vía eléctrica segura en caso de que caiga un rayo. Adoptar adhesivos y selladores conductores de electricidad puede reducir la necesidad de tornillos u otros elementos de fijación, lo que simplifica el montaje y ahorra peso.

Cumplir las normas

Para garantizar que los productos de blindaje EMI ofrecen fiabilidad en las aplicaciones de drones militares, es fundamental cumplir las normas de calidad. La norma de calidad más común para las aplicaciones militares de blindaje EMI es la MIL STD 461, que garantiza la resistencia contra la interceptación, las interferencias y las ciberamenazas. También es relevante la DO-160G. Publicada por la RTCA (Comisión Radio Técnica de Aeronáutica), esta norma establece las condiciones ambientales y los procedimientos de prueba para los equipos aerotransportados.

Aparte del blindaje EMI, otro desafío importante para los diseñadores de drones es el sobrecalentamiento, que se debe sobre todo a las elevadas cargas de procesamiento de los componentes electrónicos y a los potentes rotores. Por lo tanto, se necesitan materiales de interfaz térmica especificados de forma adecuada para garantizar que el dron pueda funcionar eficientemente sin sobrecalentarse.

Oportunidad de crecimiento

Con la vista puesta en el futuro, el mercado mundial de drones militares prevé una expansión significativa. Según Fortune Business Insights, se prevé que el mercado crezca de 14 140 millones de dólares en 2023 a 35 600 millones de dólares en 2030, lo que representa una impresionante CAGR (tasa de crecimiento anual compuesta) del 14,10 %.

Por eso Parker Chomerics trabaja constantemente con los OEM de drones/UAV para desarrollar productos que satisfagan sus necesidades actuales y para la próxima generación de productos. La empresa ya está explorando nuevas soluciones de blindaje EMI con elastómeros, como materiales únicos de moldeado en el lugar y productos absorbentes de RF. Parker Chomerics también se asegura de que cada nueva solución ofrezca información de soporte, como datos de blindaje de alta frecuencia hasta 115 GHz y datos de fiabilidad del medio ambiente.

La ciencia de los materiales, la tecnología de procesos, la fabricación y la gestión de la cadena de suministro son competencias básicas de Parker Chomerics, que ofrece soluciones de blindaje EMI estándar y personalizadas basadas en décadas de experiencia en la industria. Como empresa global, Parker Chomerics trabaja para servir a aplicaciones de todo el mundo con soporte de ingeniería y fabricación de productos en Norteamérica, Europa y Asia.

Más información aquí.