Durante muchos años, la generación de tensión de corriente continua se realizaba mediante transformadores de corriente alterna combinados con rectificadores y reguladores lineales. Estos sistemas eran voluminosos y poco eficientes —con rendimientos por debajo del 60%— y producían una cantidad significativa de calor residual.

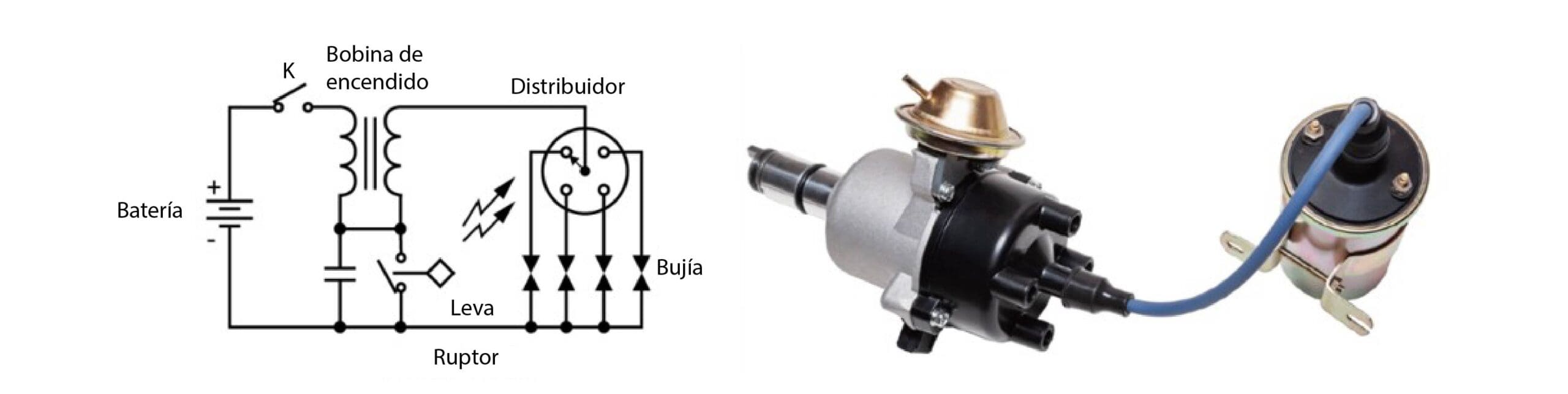

Sin embargo, la tecnología de conversión de tensión mediante fuentes de alimentación conmutadas ya era conocida a comienzos del siglo XX. Un ejemplo temprano es el circuito de encendido de los motores de gasolina, desarrollado en 1910, que funciona como un convertidor flyback con frecuencias de conmutación que alcanzaban apenas unos cientos de hercios (Figura 1).

Figura 1: Circuito de encendido de un motor de gasolina de 4 cilindros, un convertidor flyback simple

Los avances tecnológicos de las décadas de los 50 y 60 hicieron posible alcanzar frecuencias de conmutación superiores a los 50kHz, lo que permitió la introducción en el mercado de las fuentes de alimentación conmutadas. Estas nuevas fuentes eran hasta un 75% más compactas que los tradicionales transformadores de corriente alterna y ofrecían eficiencias superiores al 80%.

A partir del 1970, estas fuentes conmutadas comenzaron a implementarse en instrumentos de medición y ordenadores, y con el tiempo se extendieron a aplicaciones industriales y domésticas. La evolución de las topologías de diseño, la incorporación de semiconductores de potencia más avanzados y el desarrollo de circuitos integrados de control (chips), junto con frecuencias de conmutación que alcanzan varios cientos de kilohercios, han permitido reducciones adicionales en el tamaño de los equipos y mejoras notables en la eficiencia.

En la actualidad, estas soluciones ocupan solo una pequeña parte del espacio requerido anteriormente, en consonancia con la tendencia general hacia dispositivos electrónicos cada vez más compactos. En este contexto, el tamaño y la densidad de potencia (medida en W/cm³ o W/pulgada³) de los convertidores CC/CC se han convertido en factores clave. Pero, ¿son realmente estos los únicos criterios relevantes a la hora de tomar decisiones?

Más que “solo” tamaño y densidad de potencia

Lo que realmente importa en una solución de alimentación integral es el tamaño, la fiabilidad y la capacidad de operar a altas temperaturas. Esta solución abarca no solo los convertidores CC/CC, sino también los elementos de refrigeración, los filtros de entrada EMI, los circuitos de protección y los condensadores de salida.

En este artículo, examinaremos un diseño existente basado en el FED60W del fabricante P-DUKE, un convertidor CC/CC (2’’x1’’ y 12V/60W). Y a continuación, presentaremos dos nuevos productos de P-DUKE que ofrecen a los diseñadores la posibilidad de incrementar la potencia hasta 100W manteniendo el mismo formato, o bien reducir el tamaño total si se disminuye la demanda energética a 50W. Productos distribuidos por Electrónica OLFER.

Refrigeración y reducción de potencia

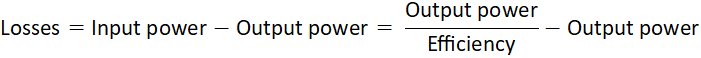

Cada proceso de conversión genera algo de calor y cuanto mayor sea la eficiencia del dispositivo, menores serán las pérdidas energéticas, las cuales pueden ser calculadas mediante las fórmulas:

Según la ficha técnica, el FED60W tiene una eficiencia del 92%, entrada de 12V y potencia de 60W. Las pérdidas son:

La sobre temperatura del convertidor y la temperatura ambiente máxima se pueden calcular utilizando las siguientes fórmulas:

![]()

Donde:

- TRise es el aumento de temperatura en la carcasa del convertidor generado por la disipación de potencia.

- Rth es la impedancia térmica de la carcasa respecto a la temperatura ambiente.

- Ploss es la disipación de potencia generada durante el proceso de conversión del módulo de potencia.

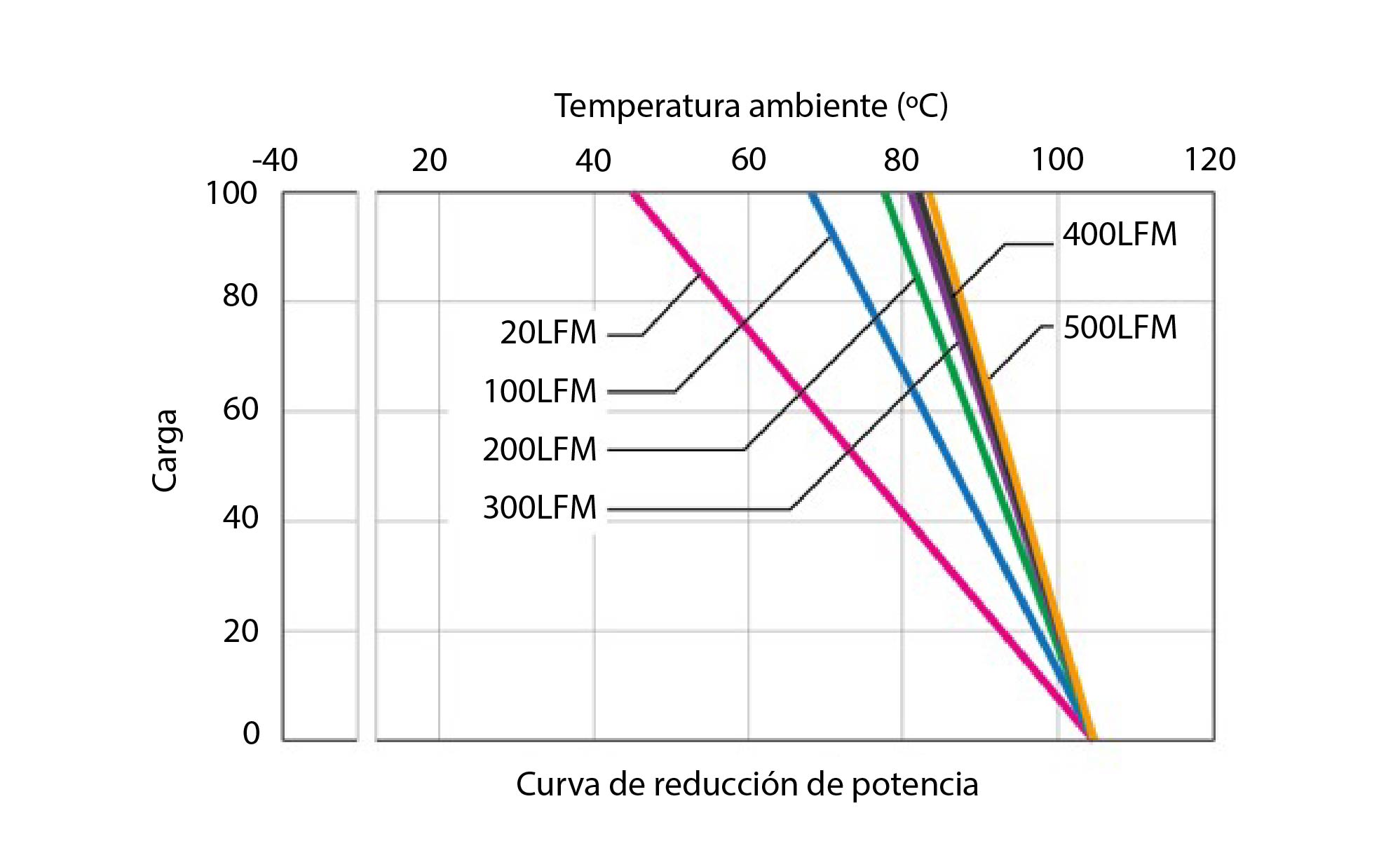

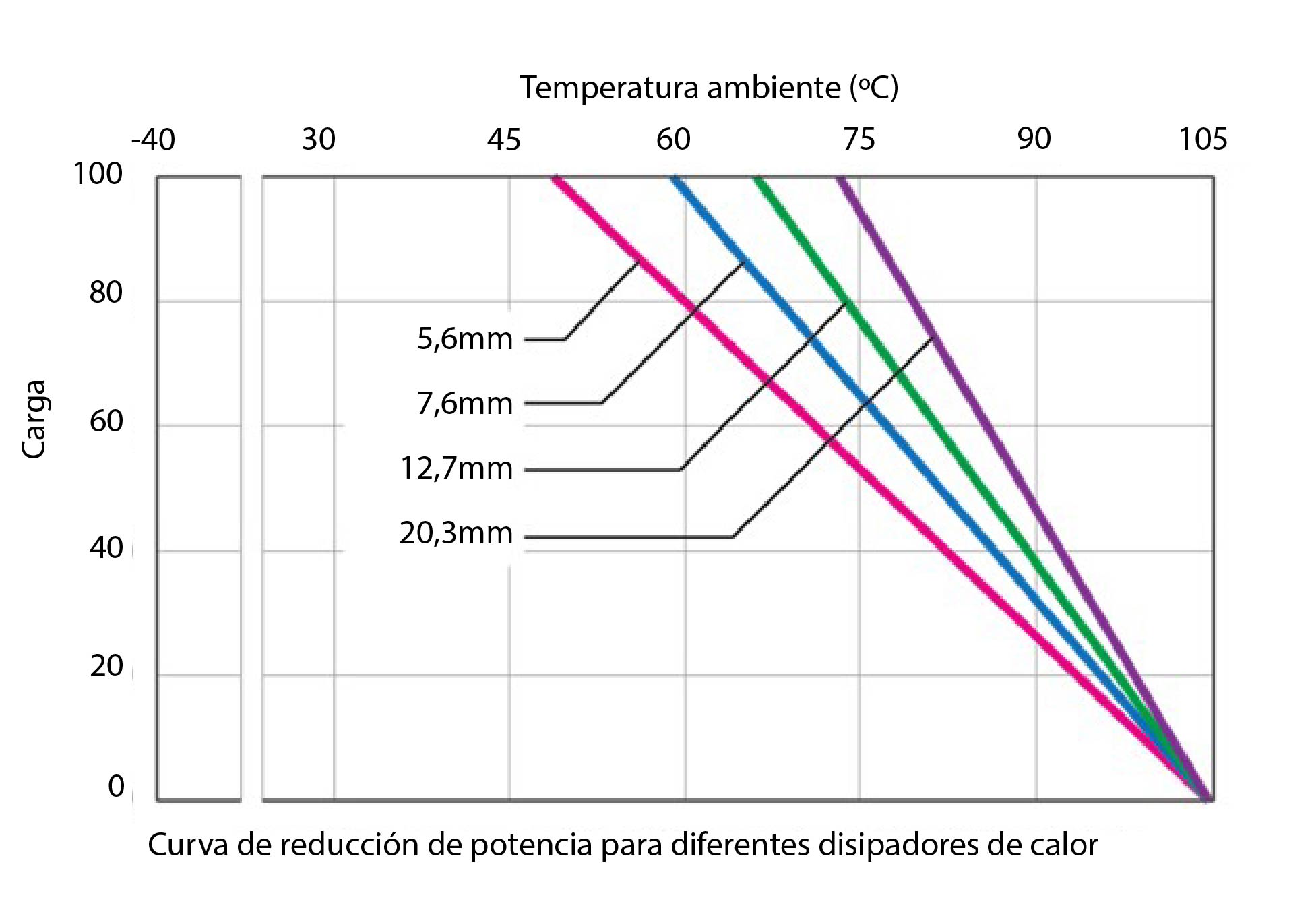

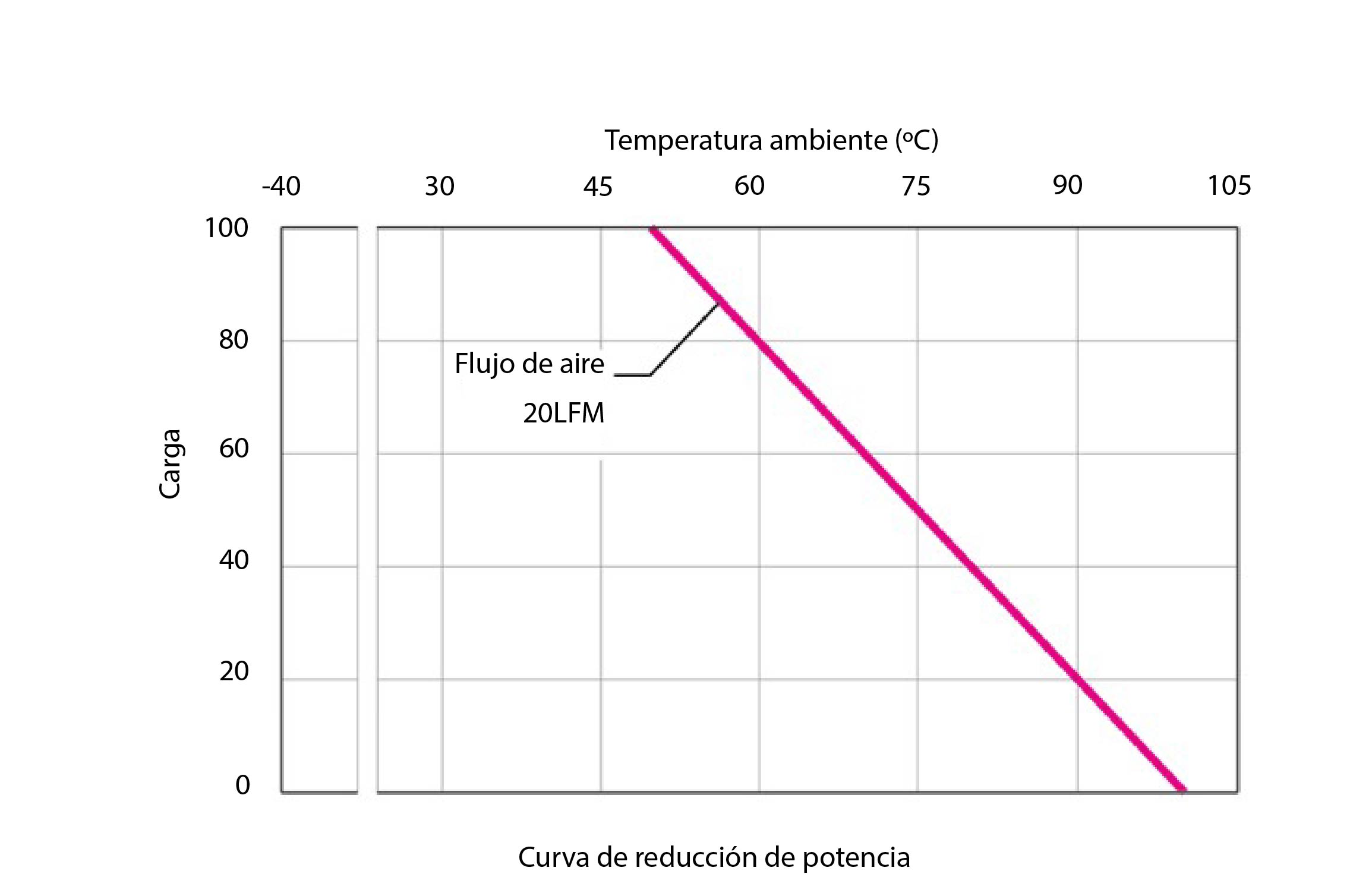

Aunque los valores de Rth se pueden encontrar en la hoja de datos, es mucho más fácil determinar la temperatura ambiente máxima utilizando las curvas de reducción de potencia para diferentes configuraciones de refrigeración que se incluyen en las fichas técnicas (Figuras 2 y 3).

Figura 2: Curva de reducción de potencia del módulo FED60W (sin disipador ni PCB)

Explicación: Con un flujo de aire de 100LFM (pies lineales por minuto), el convertidor FED60W puede entregar el 100% de su potencia nominal —es decir, 60W— hasta una temperatura ambiente de 68°C sin necesidad de disipador. Sin embargo, cuando la temperatura ambiente alcanza los 80°C, la potencia se reduce al 67%, lo que equivale a 40W. Para mantener o aumentar la potencia en condiciones térmicas más exigentes, es necesario incrementar el flujo de aire o incorporar un disipador térmico.

Figura 3: Curvas de reducción de potencia para diferentes disipadores de calor (convección natural, sin PCB)

Notas importantes

La resistencia térmica está influenciada por diversos factores, como el tamaño y la forma del disipador, así como por la velocidad y dirección del flujo de aire en la aplicación específica. Cuando un convertidor CC/CC se monta sobre una placa de circuito impreso (PCB), parte del calor generado se transfiere a través de la propia PCB, lo que contribuye a una mejor disipación térmica.

Los gráficos de las Figuras 2 y 3 reflejan valores obtenidos sin el uso de PCB. En condiciones reales, al montar un módulo de 2”x1” sobre una PCB, la resistencia térmica puede reducirse entre un 25% y un 35%. Por esta razón, muchos fabricantes emplean esta configuración al elaborar las curvas de reducción, ya que representan de forma más precisa el comportamiento en entornos reales. Cabe destacar que las definiciones precisas de resistencia térmica pueden resultar complejas, por lo que es recomendable realizar mediciones de temperatura directamente en la aplicación final.

Con un flujo de aire de 100LFM y un disipador de 0,5 pulgadas, el módulo es capaz de suministrar su potencia máxima incluso a una temperatura ambiente de 85°C, un valor habitual en aplicaciones industriales. Esto nos devuelve al eje central de este artículo: ¿cuál es el tamaño real y la densidad de potencia de esta solución de 60W? La Tabla 1 presenta estos datos expresados en W/pulgada³, una unidad comúnmente utilizada para representar la densidad de potencia.

| Huella

2×1 (pulgada2) |

Altura

(pulgada) |

Volumen

(pulgada3) |

Densidad de potencia

(W/ pulgada3) |

|

| Módulo | 2 | 0,40 | 0,80 | 75,00 |

| Disipador de calor | 2 | 0,50 | 1,00 | n/a |

| Total | 2 | 0,90 | 1,80 | 33,33 |

Tabla 1: Densidad de potencia de la solución de 60W con FED60W y disipador

Debido a la necesidad de utilizar un disipador en esta aplicación práctica, la densidad de potencia total se ve reducida en un 56%, ya que el volumen total de la solución se reparte entre el convertidor (44%) y el disipador (56%).

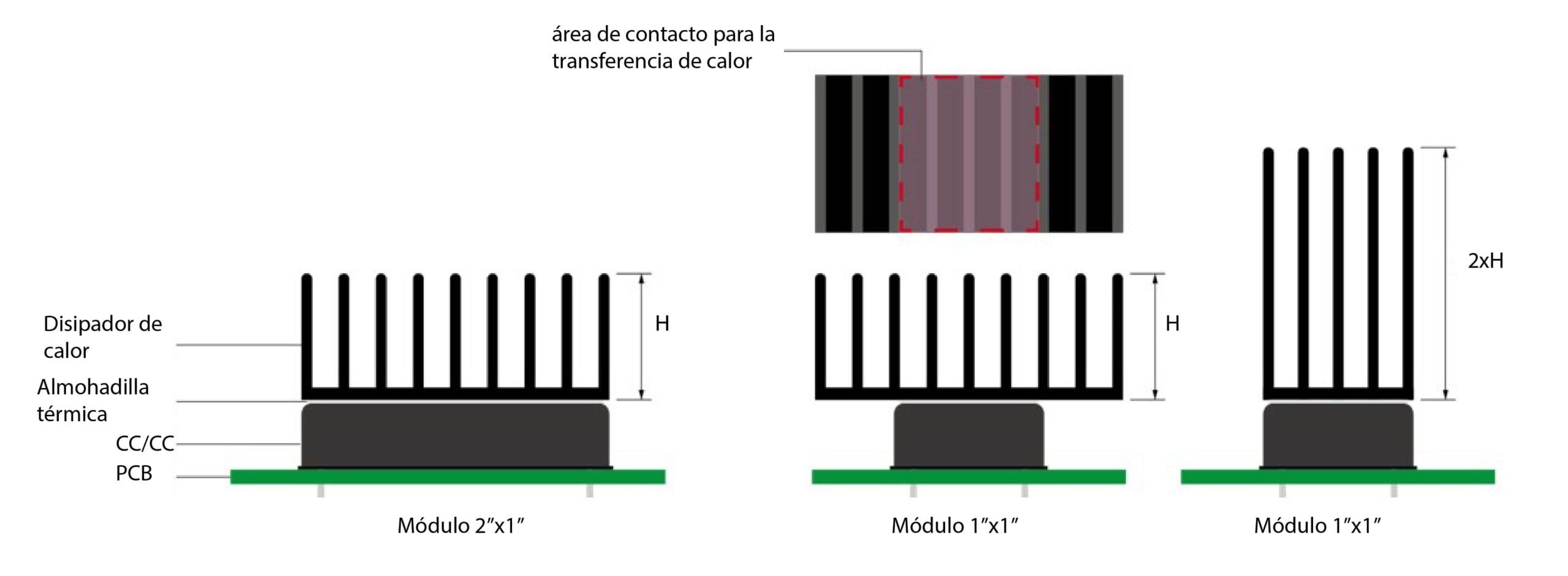

Esto significa que, aunque un proveedor ofrezca un módulo de menor tamaño, si las pérdidas térmicas se mantienen constantes, ni el tamaño del disipador ni la densidad de potencia total cambiarán de forma significativa. De hecho, al reducir el tamaño del módulo, también disminuyen las áreas de contacto entre el disipador y la PCB, lo que empeora la transferencia térmica y eleva la resistencia térmica (Rth), como se muestra en la Figura 4.

Figura 4: El tamaño del disipador de calor y el área de transferencia de calor pueden ser un factor dominante para la densidad de potencia general

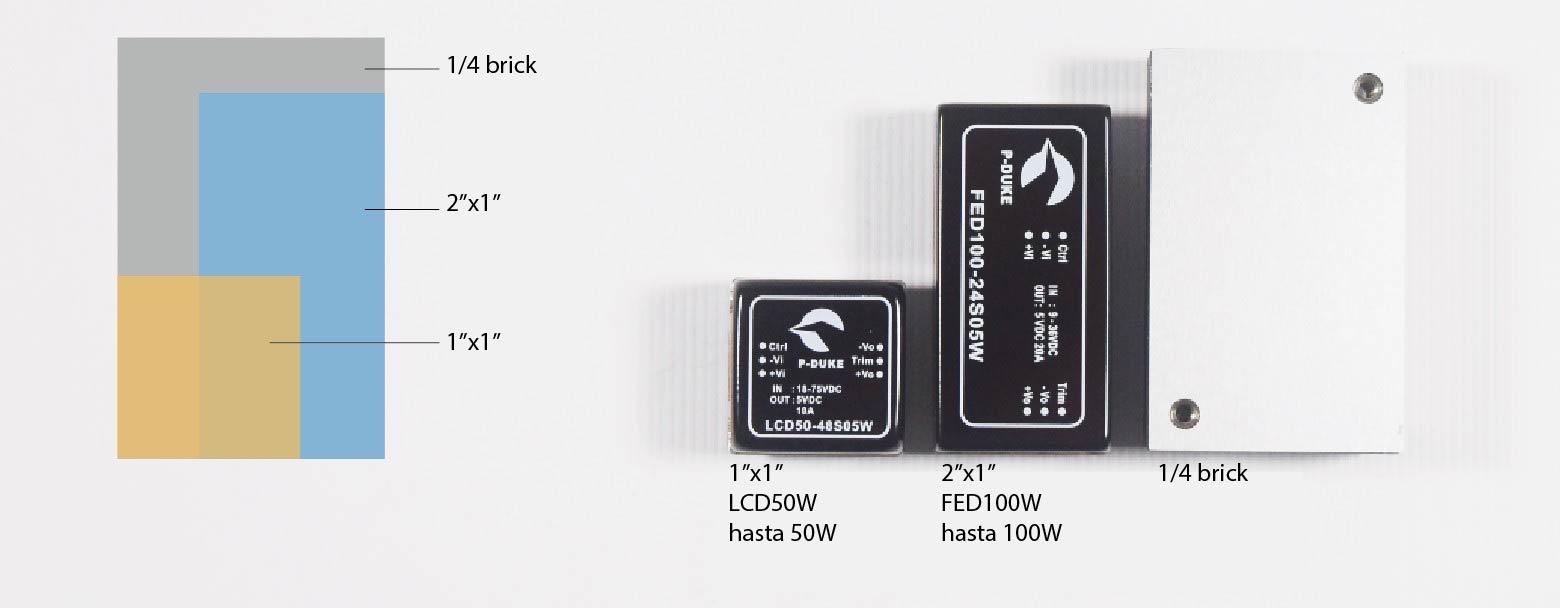

¿Qué opciones tiene un cliente si necesita obtener 100W de potencia manteniendo el mismo tamaño, o si busca reducir de forma significativa el volumen total disminuyendo la demanda de potencia a 50W? Es en este contexto es donde los nuevos productos de P-DUKE ofrecen soluciones innovadoras, al proporcionar más potencia dentro de encapsulados estándar del mercado, como se muestra en la Figura 5.

El modelo FED100W es capaz de proporcionar 100W (tamaño 2”x1”), algo que muchos otros proveedores no logran: sus soluciones se limitan a 60W–80W o bien requieren tamaños más grandes, como el formato Quarter Brick (2,3” x 1,45”), que tiene un tamaño 67% mayor.

Por otro lado, en el tamaño estándar de 1”x1”, el nuevo LCD50W de P-DUKE puede suministrar hasta 50W de potencia, superando a otros productos del mercado que normalmente se quedan en el rango de 30W a 40W.

Figura 5: Los nuevos convertidores de P-DUKE pueden entregar hasta un 67 % más de potencia en los paquetes industriales

Los elementos clave para lograr este rendimiento mejorado son la reducción de pérdidas, una mejor transferencia térmica hacia el disipador y la PCB, y la eliminación de puntos calientes en el interior del módulo. La utilización de semiconductores avanzados y los materiales del núcleo con menores pérdidas, junto con otras tecnologías de optimización, ha contribuido significativamente a reducir las pérdidas por conmutación.

Con una eficiencia de hasta el 94%, la nueva familia FED100W con tamaño 2”x1”, funcionando a 12V y con 100W de potencia, genera únicamente 6,38W de pérdidas a plena carga. Utilizando el mismo disipador y flujo de aire, y con un diseño de PCB adecuado, este convertidor puede reemplazar directamente al modelo FED60W anteriormente utilizado, pero con la capacidad de suministrar un 67% más de potencia.

Como se muestra en la Tabla 2, este avance también se refleja en la densidad de potencia, que aumentó un 67% incluso teniendo en cuenta el volumen del disipador.

| Huella

2×1 (pulgada2) |

Altura

(pulgada) |

Volumen

(pulgada3) |

Densidad de potencia

(W/ pulgada3) |

|

| Módulo | 2 | 0,40 | 0,80 | 125,00 |

| Disipador de calor | 2 | 0,50 | 1,00 | n/a |

| Total | 2 | 0,90 | 1,80 | 55,56 |

Tabla 2: Con el nuevo FED100W de P-DUKE, la densidad de potencia aumenta un 67%.

Otra característica destacada de este dispositivo es la temperatura máxima de la caja: 110°C, lo que permite trabajar en entornos con temperaturas ambiente más elevadas, utilizar disipadores térmicos más pequeños y requiere menos flujo de aire para una disipación eficaz en determinadas aplicaciones.

Este mismo enfoque se aplicó en el diseño del nuevo convertidor de P-DUKE, el convertidor CC/CC de la serie LCD50W, con tamaño compacto de 1”x1”, que alcanza niveles de eficiencia de hasta el 92%. En comparación, los convertidores de otros fabricantes solo ofrecen entre 30W y 40W, y con una eficiencia entre 1% y 2% inferior.

Para los clientes que deseen aumentar la potencia en un proceso de rediseño, este módulo permite obtener 10W adicionales sin necesidad de modificar su diseño. Por otro lado, si en el rediseño se opta por reducir la potencia a 50W, es posible disminuir el espacio ocupado a la mitad utilizando el modelo de 1”x1” de P-DUKE.

La curva de reducción de potencia mostrada en la Figura 6 evidencia que, cuando este módulo se monta sobre una PCB de 3”x3”, es capaz de entregar su potencia máxima incluso con convección natural y sin disipador de calor, hasta temperatura ambiente de 55°C.

Figura 6: Curva de reducción de potencia del LCD50W (montado en una placa de circuito impreso de 3” x 3”, sin disipador)

Con un disipador de 0,5 pulgadas y un flujo de aire de 100 LFM en nuestra aplicación de ejemplo, el módulo puede suministrar 50W de potencia continua hasta alcanzar una temperatura ambiente de 85°C, lo que lo hace apto para aplicaciones exigentes en entornos industriales.

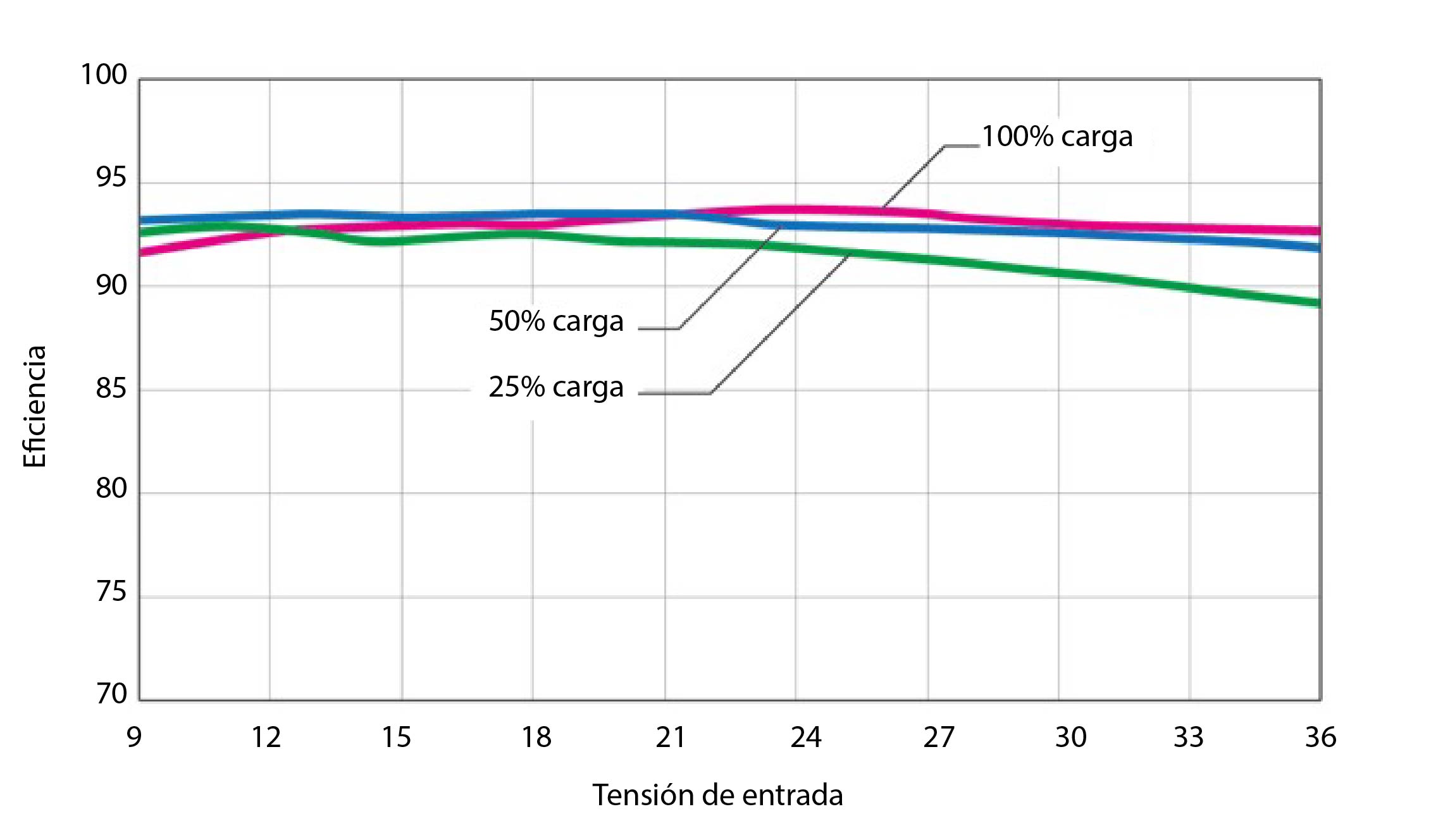

La Figura 7 presenta las curvas de eficiencia del modelo FED100-24S15W, que opera con un rango de entrada de 9V a 36V y salida de 15V. La curva correspondiente al 100% de carga (línea roja en el gráfico), que sirve como referencia para definir los límites de reducción de potencia, permanece estable en todo el rango de tensión de entrada, lo que demuestra un comportamiento eficiente y fiable incluso bajo carga máxima.

Figura 7: Curvas de eficiencia del modelo FED100-24S15W.

Filtro EMI

Los filtros EMI, tanto internos como externos, son un factor clave que influye directamente en la densidad de potencia total de una solución. Reducir el tamaño del módulo mediante el uso de condensadores y componentes magnéticos más pequeños puede parecer beneficioso, pero esta práctica suele aumentar el ruido conducido, lo que obliga a incorporar un filtro EMI externo más grande, contrarrestando así cualquier ventaja en compacidad.

La mejor estrategia consiste en optimizar el rendimiento EMI global del módulo, lo cual implica minimizar el ruido generado durante los procesos de conmutación y establecer una ruta de baja impedancia para el ruido dentro del propio módulo. Esta aproximación reduce la necesidad de filtros externos voluminosos y mejora la integración de la solución.

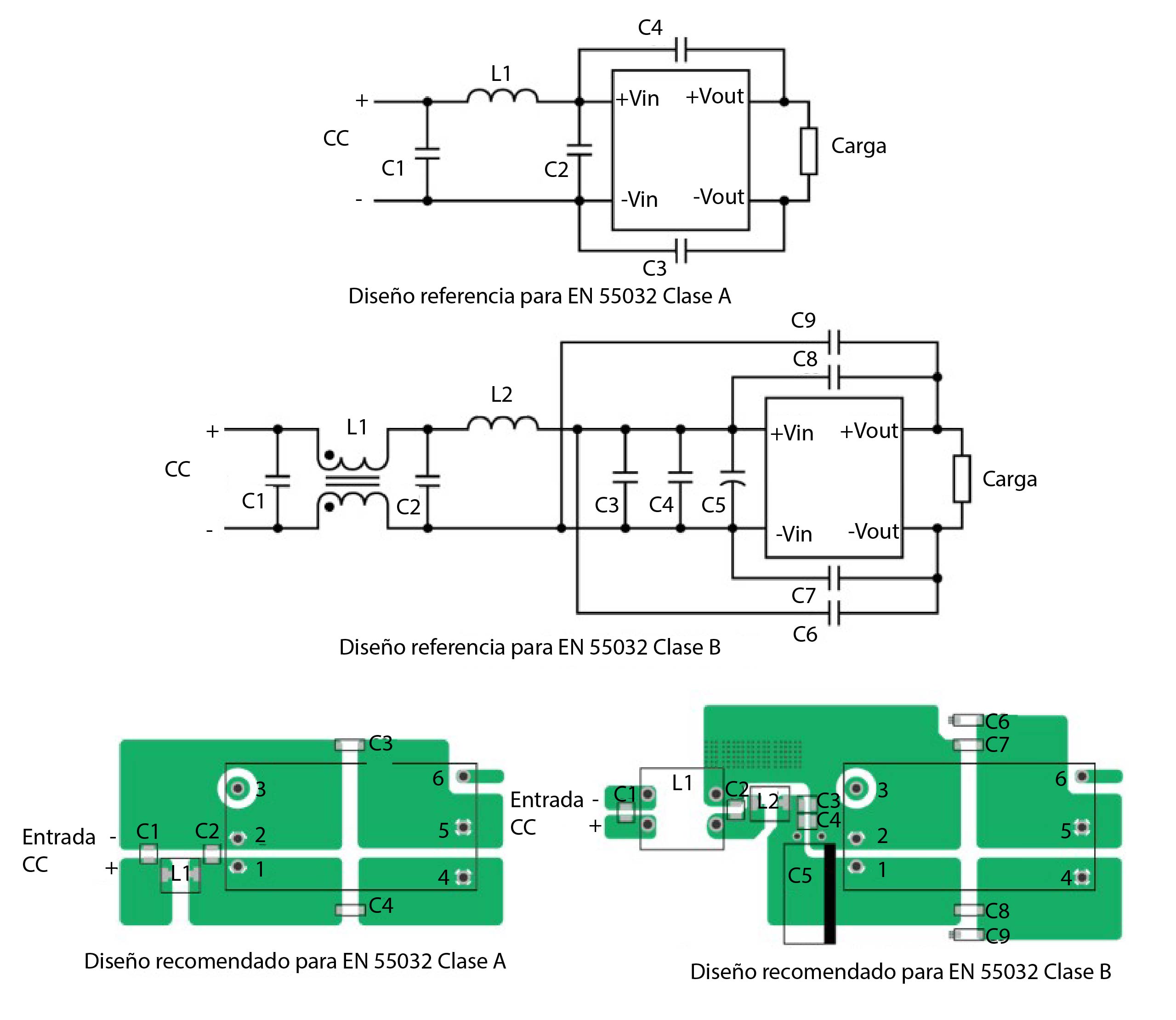

Para evaluar de forma objetiva los niveles de emisiones, lo más adecuado es consultar los diseños de referencia de los fabricantes orientados a cumplir con las normas EMI Clase A o Clase B. En la Figura 8 se muestran ejemplos típicos de filtros y configuraciones de referencia utilizados para alcanzar estos estándares.

Figura 8: Filtros EMI típicos de la serie FED60W y diseños sugeridos

Los valores y dimensiones de los componentes del filtro varían en función del diseño específico y de los niveles de tensión de entrada. Tal como se ilustra en la Figura 9, los filtros para cumplir con la Clase A pueden mantenerse relativamente compactos. Sin embargo, cuando se busca cumplir con los requisitos más estrictos de Clase B, el filtro completo puede llegar a ocupar aproximadamente entre el 40% y el 50% del tamaño del convertidor, lo que representa un impacto considerable en el volumen total de la solución.

Este aspecto debe tenerse en cuenta al evaluar la densidad de potencia efectiva y al comparar distintas opciones de módulos en aplicaciones sensibles al espacio y al cumplimiento normativo.

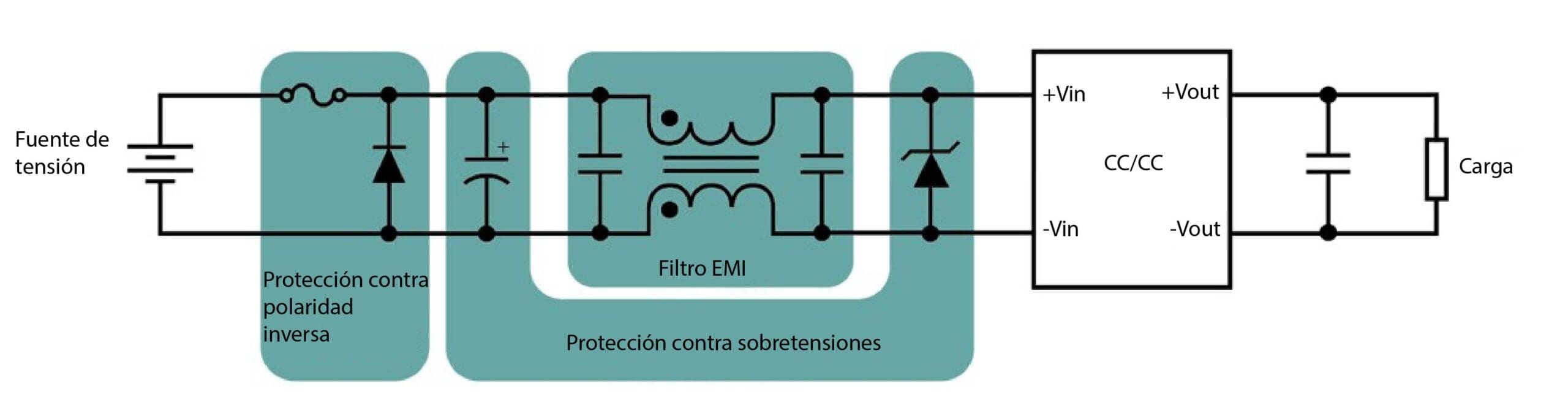

Circuitos de protección

Por último, pero no por ello menos importante, el convertidor CC/CC debe contar con protecciones integradas contra sobretensiones, y en muchas aplicaciones también es fundamental protegerlo contra la inversión de polaridad. Además, las normas de seguridad requieren la inclusión de fusibles en la entrada para evitar daños en caso de fallos eléctricos.

La Figura 9 muestra el circuito completo, que incluye todos estos elementos de protección, formando así una solución robusta y segura, lista para cumplir con los requisitos normativos y operativos de entornos exigentes.

Figura 9: Circuito completo de un convertidor CC/CC con filtros y circuitos de protección

Todos estos componentes adicionales —como los fusibles, filtros EMI, protecciones contra sobretensión e inversión de polaridad— ocupan espacio en la placa de circuito impreso (PCB) y, en conjunto, representan una proporción considerable del volumen total de la solución de alimentación.

Por ello, al evaluar la densidad de potencia real y la eficiencia del diseño, es fundamental tener en cuenta no solo el tamaño del convertidor en sí, sino también el espacio requerido por estos elementos periféricos esenciales.

Resumen

Al comparar distintos convertidores CC/CC, una alta densidad de potencia es, sin duda, un buen indicador de que es posible lograr un tamaño compacto en el diseño de una fuente de alimentación. Sin embargo, como se ha destacado a lo largo de este artículo, otros factores como las bajas pérdidas, una refrigeración optimizada para garantizar la máxima fiabilidad, y la inclusión de componentes necesarios para filtros y circuitos de protección, también afectan de manera significativa al tamaño total de cualquier arquitectura de alimentación.

Con el desarrollo de sus nuevos convertidores de 50W y 100W, P-DUKE no solo ha alcanzado una densidad de potencia líder en la industria de convertidores CC/CC, sino que también brinda a los diseñadores la posibilidad de aumentar la potencia de un diseño existente en más de un 25%. Por otro lado, si la demanda de potencia es menor, el tamaño total de la solución puede reducirse en un 40% o incluso más, ofreciendo así una gran flexibilidad para distintos requerimientos de diseño. Todos estos productos están incluidos en el amplio catálogo de Electrónica OLFER. Más información en www.olfer.com