« L'utilisation de LabVIEW et des autres outils logiciels permet d'intégrer les principales fonctionnalités de ce banc de test (interface homme-machine, communication avec l'automate, acquisition de données et gestion de la base de données) dans un environnement de développement unique, ce qui permet d'économiser du temps et de l'argent » Kepa Garmendia, IK4-TEKNIKER»

Le défi

Le constructeur automobile AUDI AG demande à IK4-TEKNIKER de concevoir et de construire un banc d'essai de fatigue thermique pour tester les paramètres des matériaux et des procédés qui influencent le cycle thermique des matrices utilisées dans les procédés de moulage sous haute pression. Le banc d'essai effectue des milliers de cycles de chauffage/refroidissement lors d'un test.

La solution

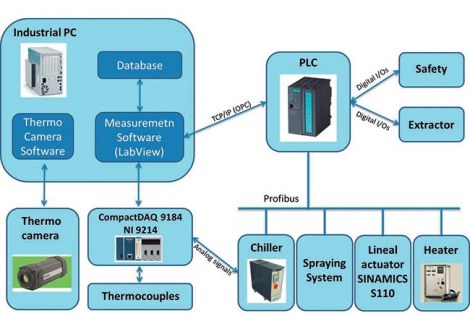

La configuration matérielle du contrôle est représentée schématiquement dans l'image 1. La proposition est de réaliser le contrôle du banc de test par un automate et pour réaliser la mesure et l'enregistrement des données du procédé, utiliser une application LabVIEW sur un PC industriel. Les températures des échantillons seront mesurées avec un cDAQ 9184 et un module NI 9214 avec une fréquence d'échantillonnage de 100 Hz. Introduction IK4-Tekniker est un spécialiste de la mécatronique et des technologies de fabrication, et sa longue expérience dans la conception et la fabrication de bancs d'essai en font un excellent atout pour relever le défi présenté.

Description du banc d'essai

Cet équipement a été conçu pour effectuer des cycles de chauffage/refroidissement automatisés sur une plaque porte-échantillon. Pendant les cycles de test, la température à l'intérieur de la plaque d'échantillon est surveillée. La plaque de l'échantillon d'essai est une pièce coulée en acier en forme de cube qui est placée sur le cadre de l'actionneur linéaire du banc d'essai. Celui-ci passe de la zone de chauffe du banc d'essai à la zone de refroidissement, bouclant ainsi un cycle de fonctionnement. Le système est composé de différents sous-ensembles :

• Système de refroidissement (refroidisseur et système de pulvérisation). Ils refroidissent la plaque porte-échantillons au cours des cycles. Le refroidisseur est un système de réfrigération qui régule la valeur moyenne de la température de la plaque échantillon pendant le cycle d'essai et le système de pulvérisation est composé de vannes, de tubes et de buses dont la fonction est de refroidir la plaque échantillon en pulvérisant un mélange d'air comprimé et de l'eau.

• Système de chauffage. Il est composé d'une inductance et d'un générateur pour chauffer la plaque échantillon au cours des cycles.

• Système d'extraction de vapeur. Lorsque le système de pulvérisation refroidit la plaque d'échantillon, en raison du contraste de température, de la vapeur est créée et cet extracteur doit évacuer cette vapeur hors de la chambre.

• Système de contrôle. Surveillance et contrôle des signaux.

• Unité d'avance linéaire. Le déplacement de la plaque porte-échantillon de la zone de chauffage à la zone de refroidissement est effectué au moyen d'une unité d'avance linéaire composée d'un guide linéaire et d'un servomoteur. L'eau utilisée pour la pulvérisation est prélevée dans un réservoir sous pression et, d'autre part, l'excédent d'eau est collecté dans un réservoir d'eau.

Architecture du système de contrôle

Les bases de données de mesure, de contrôle et de gestion sont créées par une application développée en LabVIEW 2014 et installée sur un PC industriel. Cette application se connecte à un automate Siemens utilisant des serveurs NI OPC 2013 et le module Datalogging and Supervisory Control, ainsi qu'un cDAQ 9184 avec le module thermocouple NI 9214. Cette application exécute les fonctions suivantes :

• Interface Homme-machine. Avec ce logiciel, l'opérateur a une vue d'ensemble du banc d'essai et contrôle chaque sous-ensemble individuellement en mode manuel.

• Configuration de processus via des recettes, exécution et gestion de processus automatisés : définition des paramètres d'une base de données MS SQL Server ainsi que d'autres paramètres du processus typique tels que la température maximale, la température minimale, etc.

• Gestion des alarmes.

• Requêtes et export des données de la base de données. L'opérateur a la possibilité d'interroger la base de données à l'aide de différents types de filtres pour obtenir et exporter les données stockées pour différents cycles de chauffage et de refroidissement vers un fichier Excel. Chaque phase du procédé, telle que la puissance et la durée de chauffage, les pressions de pulvérisation, les vitesses des actionneurs linéaires, etc.

• Enregistrement des températures de la plaque porte-échantillon. Le logiciel et le module cDAQ acquièrent 10 signaux de thermocouple sur la plaque d'échantillon et 2 signaux de température dans le réfrigérateur à une fréquence d'échantillonnage de 100 Hz. À chaque cycle de chauffage/refroidissement, tous les signaux de thermocouple sont stockés dans une base de données MS SQL Server avec d'autres paramètres de processus typiques tels que la température maximale, la température minimale, etc.

• Gestion des alarmes.

• Requêtes et export des données de la base de données. L'opérateur a la possibilité d'interroger la base de données à l'aide de différents types de filtres pour obtenir et exporter les données stockées pour différents cycles de chauffage et de refroidissement vers un fichier Excel.