Article fourni par Cemdal

Introduction

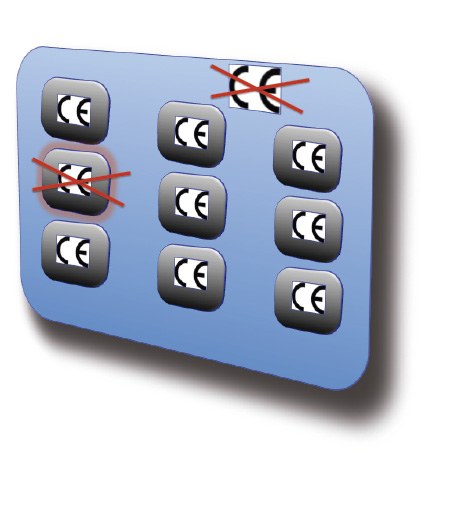

Le concept "CE+CE=CE" est une pratique courante dans le secteur des grosses machines, des grandes installations électriques fixes et de l'ingénierie intégratrice de grands systèmes complexes. Il est basé sur l'idée que si vous achetez un certain nombre de composants ou d'appareils pour un système, tous marqués CE, le système complet composé de ces composants ne nécessite aucun travail supplémentaire pour pouvoir avoir le marquage CE sur le assemblage complet. Ainsi, il pourrait être déclaré compatible avec toutes les directives pertinentes en matière de sécurité, de basse tension et de compatibilité électromagnétique (CEM). La figure 1 montre les blocs d'une machine composée de 9 composants, tous avec le marquage CE.

La pratique « CE+CE=CE » pourrait appliquer automatiquement le marquage CE à la machine complète. Mais, très probablement, si les tests CEM sont effectués, ce n'est pas le cas et la machine complète n'est pas conforme et ne peut pas être marquée CE (figure 2). Il est entendu que si l'un des composants incorporés dans la machine n'est pas conforme et ne porte pas le marquage CE, la machine complète ne sera pas non plus conforme et ne pourra pas porter le marquage CE (figure 3). Attention, cette pratique est totalement répréhensible en tout point et n'est pas légalement acceptée. Il n'y a jamais eu de justification légale ou technique à cette pratique, mais cela n'a pas empêché qu'elle soit largement utilisée à tous les niveaux dans de nombreuses industries à travers l'Europe, notamment pour se conformer à la directive de compatibilité 2004/108/CE, en plus de la directive sur la sécurité. Directive 2006/42/CE et la Directive Basse Tension 2006/95/CE. Désormais, tout ce qui se dit sur les grosses machines, les grands systèmes complexes ou les installations fixes s'appliquera aux trois éléments sans distinction.

Les principales raisons pour lesquelles cette pratique a été mal suivie sont les suivantes :

a) « CE+CE ≠ CE » : Si les entreprises utilisent directement la pratique « CE+CE=CE », elles considèrent, avec une fausse confiance, qu'elles se conforment déjà automatiquement à la directive CEM.

b) Manque de connaissances et manque de professionnalisme : de nombreuses entreprises qui fabriquent des machines ou de grands systèmes, par ignorance ou manque de professionnalisme, ne savent pas qu'elles sont également obligées de se conformer à la directive CEM, en plus des directives basse tension et de sécurité.

c) Irresponsabilité et coûts élevés: de nombreuses entreprises de fabrication de machines ou de grands systèmes, tout en sachant qu'elles sont également obligées de se conformer à la directive CEM, ne respectent que les directives basse tension et sécurité car elles considèrent de manière irresponsable que la conformité CEM est trop coûteuse et qu'elle ne les affecte pas.

d) Complexité: de nombreuses entreprises qui fabriquent des machines ou de grands systèmes, tout en sachant qu'elles sont également obligées de se conformer à la directive CEM, considèrent que la mise en conformité est complexe, elles ne savent pas comment le faire, elles n'essaient pas et ne demandent pas des conseils externes non plus.

e) conséquences sérieuses: De nombreuses entreprises qui fabriquent des machines ou de grands systèmes pensent que le non-respect de la directive CEM ne leur causera pas de conséquences graves.

f) basse qualité: La conformité aux directives est un facteur de qualité supérieur pour le produit. Le non-respect de la directive entraîne une baisse de la qualité des machines ou des grands systèmes.

g) Accidents potentiels : Personne n'est encore décédé des suites directes du non-respect de la directive CEM. De nombreuses entreprises ne se préoccupent que de la sécurité en raison des conséquences possibles d'un accident dans la manipulation de leurs machines ou systèmes.

Ils ne considèrent pas à tort que la CEM peut également être un aspect pouvant affecter la sécurité des personnes. Parfois, par méconnaissance, ces problèmes de sécurité dus à la CEM sont masqués par d'autres effets.

h) Trompeur : les fournisseurs d'appareils induisent parfois en erreur lorsqu'ils déclarent la conformité CEM de leurs produits.

i) Manque de professionnalisme des fournisseurs : Certains fournisseurs ne soumettent pas suffisamment leurs produits aux tests CEM avec le niveau d'exigence approprié.

j) Erreurs : Certains fournisseurs s'efforcent de respecter les règles, mais peuvent faire des erreurs. De plus, dans certains cas, les laboratoires peuvent commettre des erreurs inconscientes.

k) Tests sans réel sens : Certaines configurations des tests CEM en laboratoire ne correspondent pas à l'installation réelle du produit et perdent le sens d'obtenir des résultats réalistes pour son application réelle. Il est difficile de considérer dans les normes tous les types d'installations réelles.

l) Normes erronées : Les fournisseurs de composants destinés à être intégrés dans une machine finale appliquent parfois les normes les plus simples pour obtenir le marquage CE et non les normes les plus strictes que leurs clients doivent appliquer à leur machine ou installation finale.

m) Aucun contrôle CEM en production : Sans un processus d'assurance qualité qui contrôle la CEM en production de masse, les tests initiaux des premiers prototypes peuvent donner des résultats dénués de sens car ils sont meilleurs que la production. Cela rend la production non conforme.

Le concept "CE+CE=CE" n'est juridiquement acceptable que pour les utilisateurs finaux qui ne conçoivent ou ne fabriquent pas professionnellement leurs équipements, systèmes ou installations. Un exemple serait lorsque, en tant que consommateurs, nous achetons un nouvel équipement audio/vidéo ou un ordinateur et le connectons à notre système Hi-Fi + TV domestique.

Cependant, pour les entreprises de fabrication, le concept « CE+CE=CE » n'est pas une pratique acceptable, pour se conformer aux directives de l'UE, lorsqu'il est utilisé seul. Si, à la suite d'une inspection, il s'avère que la machine ou l'installation n'est pas conforme à une directive de l'UE, l'entreprise responsable peut être condamnée à une amende et même ses dirigeants peuvent encourir une responsabilité pénale. L'idée "d'acheter de bonne foi" proposée par un fabricant, avec des preuves suffisantes que l'obligation légale de se conformer aux directives a été remplie, est insuffisante. Le guide officiel CE de la directive 2004/108/CE comprend la déclaration suivante :

"Il faut tenir compte du fait que la combinaison de deux ou plusieurs appareils finis avec le marquage CE ne génère pas automatiquement une "conformité" du système, par exemple : une combinaison d'automates programmables et d'onduleurs (VSD ou VFD) de moteurs, marqués CE peut ne pas être conforme aux exigences de protection.

Ainsi, en moyenne, toute machine ou installation qui intègre trois composants ou plus achetés avec le marquage CE et qui a été construite uniquement avec le concept "CE+CE=CE" est presque garantie non conforme au CEM. Pour des raisons de sécurité et pour se conformer à la directive basse tension 2006/95/CE, il est facile de voir qu'un système de contrôle qui intègre une série d'appareils marqués CE, alimentés par le secteur, peut facilement surmonter le courant de fuite à la terre admissible dans les règles de sécurité. Chacun des appareils achetés peut avoir une fuite à la terre au niveau maximum autorisé, donc le seul fait de connecter deux d'entre eux en même temps entraînerait un dépassement des limites du système de contrôle et serait dangereux pour les utilisateurs du système. Un exemple similaire dans CEM est donné dans le cas des émissions EM. Les limites d'émission EM pour un composant industriel tel qu'un contrôleur programmable, une alimentation électrique ou un onduleur de moteur sont les mêmes que les limites pour une machine. Par exemple, le simple fait de suivre l'approche « CE+CE=CE » peut facilement entraîner des machines provoquant des interférences électromagnétiques (EMI) à proximité des fréquences radio ou TV. Cela pourrait provoquer des plaintes auprès des télécommunications et susciter l'intérêt des inspecteurs, qui ont le pouvoir de fermer les installations qu'ils vérifient qu'ils ne respectent pas les limites. Ils pourraient également imposer des amendes ou, dans les cas plus graves, imputer des responsabilités pénales. Les laboratoires de test ne testent jamais une machine ou un système en utilisant l'approche « CE+CE=CE » pour réussir les tests qui doivent être appliqués.

Mis à part les questions de conformité légale, l'expérience montre que de nombreux problèmes EMI peuvent survenir. Les EMI peuvent être internes au système ou externes entre les systèmes. Les produits fonctionnent bien jusqu'à ce qu'ils soient installés sur le lieu d'utilisation final, et c'est à ce moment-là qu'ils commencent à avoir des erreurs et à perdre en fiabilité. Les coûts de résolution de ces problèmes peuvent être très élevés. Cela peut être particulièrement grave lorsqu'un contrat comprend des frais de retard de livraison. Cela peut également entraîner des dépenses de responsabilité très élevées en raison des EMI. La conformité à la CEM et à la sécurité d'une machine relève de la responsabilité de l'entreprise de fabrication ou de l'importateur qui vend le produit sous son propre nom dans l'UE.

Alternatives

La seule façon d'être sûr qu'une machine est conforme à la directive CEM est d'effectuer les tests correspondants. Cela doit être clair. Mais diverses difficultés peuvent survenir. L'entreprise a trois alternatives :

1. Ne rien faire avec le risque correspondant.

2. Effectuez tous les tests CEM.

3. Essayer de se conformer à la Directive CEM avec un faible profil technique et de dépenses, en générant un document technique de construction (Dossier Technique de Construction, TCF).

L'alternative 1 n'est pas légalement acceptable et nous devons l'oublier. L'alternative 2 peut ne pas être réalisable en raison de plusieurs difficultés. Il peut s'agir de très grosses machines et difficiles à mesurer en raison du manque d'espace physique. L'environnement industriel est bruyant et il est difficile de faire des mesures EM, car la machine n'est pas à l'intérieur d'une chambre de Faraday. Le budget du laboratoire pour les mesures peut être très élevé. S'il n'est pas possible d'appliquer l'alternative 2 pour quelque raison que ce soit, nous devons appliquer l'alternative 3 en prenant de nombreuses précautions et en supposant un plus grand risque. Pour ce faire, les recommandations pour l'analyse EM des composants qui composent la machine finale, qui sont énoncées ci-dessous, doivent être suivies. Le résultat final est un Dossier Technique de Construction (TCF). Il convient de souligner que l'alternative 3 ne garantit pas une conformité à 100 % avec la directive CEM.86

intégration de composants

De nombreux systèmes contiennent des composants électriques et électroniques complexes qui ont été achetés auprès d'autres fournisseurs, par exemple :

• Les machines peuvent contenir des sous-ensembles achetés tels que des alimentations, des automates, des calculateurs, des moto-onduleurs, des afficheurs, des modules de contrôle-commande, etc. (certains de ces produits sont vendus en tant que produits finis à part entière).

• Les grandes installations sont généralement construites avec des produits finis achetés, tels que des ordinateurs, des machines, des équipements de télécommunications, des équipements d'instrumentation et de contrôle, etc.

Le bon fonctionnement d'un équipement final dépend des émissions électromagnétiques (EM) et de l'immunité des composants achetés. L'approche « CE+CE=CE » ne donne en fait aucune confiance dans l'obtention de la conformité requise et conduit à des risques non maîtrisés (bien que dans certaines circonstances, une présomption de conformité puisse être obtenue). Le seul moment où le concept « CE+CE=CE » peut avoir une chance d'être correct est lorsque les composants marqués CE sont réellement conformes et lorsqu'ils sont installés à une certaine distance les uns des autres (généralement quelques mètres). Mais souvent, ces composants sont installés très près les uns des autres (moins de 2 mètres) et la probabilité d'échec aux tests CEM est très élevée. À la fin MARQUAGE CE + MARQUAGE CE ≠ MARQUAGE CE.

La responsabilité en cas de non-conformité ne peut pas facilement être transférée au fournisseur d'un composant non conforme. Par conséquent, de manière très radicale et grossière, considérez que dans le pire des cas, le marquage CE signifie que le fabricant du composant avait un rouleau d'étiquettes "CE Mark" et n'a fait aucun test (c'est arrivé). Considérez que les frais de retrait du produit et la perte d'image devant le client, etc., peuvent être impossibles à récupérer. Lorsqu'une machine ou une installation fixe n'est pas conforme en raison de la non-conformité d'un élément incorporé, les organismes officiels sont susceptibles d'agir à la fois contre le fabricant final du système et contre le fournisseur du composant. La bonne façon de s'assurer que les composants intégrés ne compromettent pas la conformité de l'équipement final est de ne pas se fier à leur marquage CE. Il vaut mieux s'assurer que sa conception et ses performances électromagnétiques sont adéquates. Les recommandations suivantes sont faciles à adopter, similaires au processus visant à garantir que les performances fonctionnelles sont adéquates. Ces recommandations facilitent l'obtention d'une conformité appropriée pour le système final, tout en minimisant les coûts et les délais de développement et de fabrication, tout en réduisant les risques financiers.

Si vous n'avez pas le temps de mettre en pratique toutes ces recommandations, vous devriez au moins être conscient de la situation et de ses limites. L'ingénierie est une question de compromis, mais il est impossible de faire le bon compromis sans savoir à quoi vous vous engagez. En général, le temps passé à suivre ces recommandations sera payant en réduisant les conséquences négatives de la garantie et les autres coûts financiers dus à des produits non fiables.

Un composant marqué CE qui a été légalement placé dans un envoi destiné à être incorporé dans une machine par un fournisseur professionnel, uniquement sur la base de sa conformité à la directive basse tension ou à la directive sur la sécurité des machines, sans la CEM n'a aucune pertinence pour la conformité à la directive CEM et peut entraîner des problèmes de CEM.

Émissions additives

Les émissions électromagnétiques s'additionnent Par exemple, un système onduleur/moteur conforme a souvent des émissions légèrement inférieures aux limites de la norme de test correspondante. Lorsque deux ou plusieurs systèmes onduleur/moteur sont assemblés sur une machine, leurs émissions combinées dépassent souvent les limites de la machine finale. On peut imaginer un chien qui aboie. Cela peut être ennuyeux. Imaginons maintenant cinq chiens qui aboient en même temps. Chacun aboie à sa manière avec des fréquences audio différentes et l'effet gênant de la somme de toutes les fréquences est bien pire. Tous les circuits numériques, les circuits de puissance à commutation de tension ou de courant et les circuits RF émettent du bruit mais le font dans le spectre électromagnétique. Ici aussi, cinq "aboyeurs" électromagnétiques bruyants sont bien pires qu'un seul. Les normes d'émission ont des limites pour les composants d'une machine, et une machine a les mêmes limites d'émission appliquées qu'aux composants individuels avec lesquels elle est construite. Ainsi, lorsque nous devons choisir les composants à utiliser, la possibilité d'accumulation d'émissions doit être considérée. Par exemple, installer des luminaires de 100 ou 150 DEL avec leurs convertisseurs AC/DC commutés (« transformateurs électroniques ») peut être problématique car les limites obligatoires sont les mêmes que pour un seul luminaire. Si chaque lampe n'est pas très bien filtrée, la génération d'EMI est inacceptable. Les émissions des harmoniques combinés des "transformateurs électroniques" sont dues à la distorsion de la forme d'onde du courant dans le réseau où ils sont connectés.

Les harmoniques ne sont pas seulement un problème CEM. Les harmoniques ont également des implications potentiellement dangereuses telles que la surchauffe, les fumées toxiques et les incendies, en particulier dans les installations plus anciennes où la surface du fil neutre est trop petite. La surchauffe du câble et du moteur est un effet typique des harmoniques. Les recommandations actuelles sont que le neutre doit toujours avoir au moins la même surface que les conducteurs de phase. Il serait bien préférable d'installer deux fois plus de surface dans le neutre que dans les phases, pour faire face aux courants harmoniques typiques des équipements électroniques actuels avec des alimentations à découpage. De nombreuses entreprises qui fabriquent des lampes à LED et des "transformateurs électroniques" ne sont pas préoccupées par la possibilité d'accumulation d'émissions, même si elles savent que leurs produits peuvent être utilisés en grande quantité dans une seule grande installation. Les installateurs n'en tiennent pas compte non plus, principalement par méconnaissance. Ici, le problème mineur est la forte génération d'EMI qui peut affecter l'équipement électronique du bâtiment. Le pire est que cela peut provoquer des incendies dus à une surchauffe des fils.

Pour avoir confiance dans la conformité de l'équipement final, il faut 87 aborder la conformité de ses encastrements du point de vue des performances de sa conception EM et faire abstraction du marquage CE. Voyons comment définir les spécifications EMC pour un produit acheté pour notre machine.

Détermination des spécifications d'un composant à incorporer

Le processus de marquage est illustré à la figure 4. Pour commencer, il est nécessaire de décider à quelles directives, normes et niveaux CEM la machine finale doit se conformer, en tenant compte de l'environnement électromagnétique dans lequel elle devra fonctionner. Ensuite, les exigences applicables des directives doivent être identifiées. L'étape suivante consiste à décider de la procédure de conformité la plus appropriée. Ensuite, le rapport de conformité de la machine est obtenu soit par des essais en laboratoire, soit par l'élaboration d'un document technique. À la fin du processus, si tout est correct, la déclaration peut être préparée et le marquage CE apposé.

La figure 5 montre le flux pour déterminer les spécifications électromagnétiques d'une machine ou d'un système. Cela peut ne pas être aussi simple que de choisir des normes harmonisées à partir d'une liste, car les normes harmonisées peuvent ne pas couvrir de manière adéquate l'environnement EM réel. D'autres normes peuvent devoir être appliquées pour garantir que la machine finale répond aux exigences essentielles de protection de la directive CEM. L'évaluation de l'environnement EM implique généralement au minimum une évaluation des menaces EM auxquelles la machine finale sera exposée. Ceci est souvent basé sur une vérification visuelle ou sur la connaissance de l'endroit où vous devrez opérer. La CEI 61000-2-5 (Description et classification des environnements électromagnétiques) est un guide très utile à cet effet. L'inspection du site d'installation peut devenir nécessaire si les menaces EM sont inconnues ou non quantifiables. Il peut être plus difficile de quantifier des événements peu fréquents, tels que des coups de foudre. A titre d'exemple de l'inadéquation possible des règles d'immunité, considérons un opérateur utilisant un téléphone mobile tout en contrôlant une machine. Même la sévère norme générique d'immunité industrielle EN 61000-6-4 n'est pas assez exigeante pour couvrir le niveau d'exposition du champ électromagnétique du téléphone sur la machine.

Des extrêmes prévisibles

Pour l'exécution des fonctions non critiques au niveau EM, il suffit de considérer le fonctionnement normal de l'environnement de l'appareil. Cependant, pour toutes les fonctions critiques (qu'elles soient critiques pour la sécurité ou pour la CEM), il est nécessaire de prendre en compte toutes les situations raisonnablement prévisibles, même si elles ont une faible probabilité de se produire. Cela inclut la prise en compte des abus prévisibles : comme la probabilité qu'un opérateur ou un visiteur utilise un téléphone portable ou un talkie-walkie dans des zones où leur utilisation est interdite et peut affecter la machine. Lorsque les EMI peuvent constituer un danger pour la sécurité ou simplement augmenter le risque, ils sont couverts par la directive sur la sécurité et non par la directive CEM, ils doivent donc être inclus dans toutes les analyses de risque prévues dans les directives basse tension et sécurité des machines. Un exemple ici est la possibilité d'avoir des EMI avec un automate de contrôle de robot industriel, le rendant "fou" et fonctionnant en dehors de son programme fonctionnel. Certains fabricants de machines ne tiennent pas compte de ce risque de sécurité dû à l'incompatibilité électromagnétique lors de la création de la documentation technique requise par la directive Machines. C'est faux et risqué.

CEM sur les composants de la machine

Après avoir choisi les niveaux d'émission EM sur la machine finale, les spécifications d'immunité pour les composants d'achat peuvent être déterminées. Parfois, les composants intégrés à une machine sont protégés des environnements externes dans une certaine mesure. Par exemple, un composant sensible monté à proximité d'un variateur de vitesse peut avoir une forte exposition locale aux champs EM et les enfermer tous les deux dans une armoire métallique peut avoir des problèmes d'immunité EM. Les boucliers et les filtres peuvent être utilisés pour réduire les menaces externes sur un composant intégré à des niveaux acceptables.

Les spécifications techniques résultantes pour le composant acheté seront idéalement une liste de normes CEM harmonisées, mais peuvent devoir inclure des modifications. Par exemple, une augmentation du champ à 30 V/m pour faire face aux 4 watts en VHF des talkies-walkies à pas moins de 50 cm aux fréquences correspondantes. La figure 6 montre les distances auxquelles divers types d'émetteurs RF pourraient causer des problèmes d'immunité.

Un autre changement peut également nécessiter d'ajouter des normes, par exemple des tests de pointe de surtension selon EN 61000-4-5 (Techniques d'essai et de mesure. Tests d'immunité aux ondes de choc), EN 61000-4-8 (Tests d'immunité aux champs magnétiques à fréquence industrielle), EN 61000-4-11 (Tests d'immunité aux creux de tension, coupures brèves et variations de tension) et EN 61000-4-12 (Tests d'immunité aux ondes oscillatoires à fréquence industrielle (transitoires)). Parfois, il peut également être nécessaire d'utiliser des normes non harmonisées EN, CISPR, IEC, ISO, IEEE, VDE, BS ou AENOR ou même l'utilisation de normes spéciales pour spécifier les performances d'immunité requises dans une machine.

Pour compléter les spécifications techniques d'immunité d'un composant acheté, les fonctions que remplit le composant (ou qui dépendent de son bon fonctionnement) doivent être analysées pour déterminer sa criticité. Fonctions critiques pour la sécurité (par exemple, systèmes d'arrêt d'urgence). ils ne permettent aucune dégradation significative de leurs performances sous l'ensemble des menaces électromagnétiques, y compris celles causées par des erreurs raisonnablement prévisibles, une mauvaise utilisation, une surcharge, une défaillance d'autres composants, une panne de courant, des fusibles, etc.

Lorsque la dégradation d'une fonction non liée à la sûreté peut entraîner des pertes économiques importantes (par exemple, perte de production), ou des problèmes d'image pour un projet (comme le retard de mise en service d'une installation importante), il peut être décidé de la traiter comme s'il était critique pour la sécurité. Des fonctions moins importantes peuvent être autorisées à dégrader temporairement leurs performances face aux transitoires. Les fonctions de surveillance, de rapport de données et d'alarme entrent souvent dans cette catégorie, à condition qu'elles se rétablissent automatiquement après le transitoire sans action de l'utilisateur.

Cet exercice devrait aboutir à une matrice de feuille de calcul de toutes les fonctions contre toutes les menaces EM, avec la dégradation fonctionnelle maximale autorisée pour chaque fonction lorsqu'elle est exposée à chaque menace EM. L'analyse de cette matrice est importante pour décider de la criticité des fonctions. Certaines alimentations (CC) modifient en fait leur tension de sortie lorsqu'elles sont affectées par des surtensions transitoires sur leur entrée, tandis que d'autres filtrent ces transitoires sans écart significatif par rapport à leur sortie. On peut dire que les deux types de sources satisfont à la norme d'immunité générique correspondante, car elles permettent n'importe quelle quantité de dégradation temporaire des performances lors des tests transitoires (critères de niveau B). Lorsqu'une alimentation alimente des voyants lumineux, il peut être acceptable que lors d'un transitoire elle puisse avoir des fluctuations gênantes. Mais lorsqu'une alimentation alimente un circuit ayant des fonctions critiques (par exemple, un automate, des relais, des contacteurs, des solénoïdes pneumatiques, le contrôle du fonctionnement des machines, etc.) il est évidemment important de choisir une alimentation qui filtre correctement les transitoires, surtout lorsque ces transitoires sont fréquents dans l'environnement de travail de la machine.

Les émissions peuvent être trop élevées

Les normes d'émission harmonisées permettent aux émissions de se produire jusqu'à un certain niveau. Ces émissions minimales peuvent être trop élevées dans des situations où un appareil sensible peut se trouver à proximité. Ceci est particulièrement important dans certains équipements scientifiques ou médicaux, en particulier lorsqu'il s'agit de mesures sensibles. Combien de constructeurs de machines, lorsqu'on leur demande d'installer une machine, demandent automatiquement ce qui se trouve dans l'environnement proche où peut-être d'autres unités pourraient avoir des problèmes d'EMI avec la nouvelle machine ?

Les émissions EM totales d'un certain nombre de composants incorporés dans une machine dépasseront leurs émissions individuelles. Dans certains cas, cela se traduira par un spectre plus occupé, sans augmentation des niveaux d'émission, mais dans d'autres cas, les émissions des différentes unités seront si proches les unes des autres dans le spectre que des niveaux d'émission plus élevés seront mesurés. Cependant, les niveaux d'émission standard qui s'appliquent à une machine finale, incorporant plusieurs composants dans un boîtier avec un seul cordon d'alimentation, diffèrent souvent très peu des niveaux d'émission maximaux applicables aux composants embarqués.

Un moyen approximatif mais efficace de déterminer si les émissions des composants embarqués sont susceptibles de créer un spectre occupé, ou si elles s'additionnent, consiste à obtenir leurs graphiques d'émission et à les diviser en segments de fréquence, en déterminant le niveau maximal atteint à chaque décennie. Nous convertissons ensuite la mesure maximale de chaque décade de dBμV (ou, pour les émissions rayonnées, dBμV/m) en microvolts (ou μV/m). Nous additionnons ensuite tous les niveaux de pointe pour chaque segment de tous les composants pour donner les émissions de pointe totales pour cette décennie. Lorsque les unités fonctionnent à partir d'une horloge mère synchrone, les émissions doivent être additionnées arithmétiquement. Lorsque les unités fonctionnent à partir d'horloges indépendantes, même si les horloges sont nominalement de même fréquence, elles doivent être additionnées selon la "racine carrée de la somme des carrés". Une fois ajouté, le total pour chaque décade est reconverti en dBμV ou dBμV/m. On compare ensuite ces valeurs avec les limites maximales requises de la machine finale et elles doivent toutes être inférieures.

Des filtres et des blindages peuvent être ajoutés pour réduire le total dBμV ou dBμV/m, mais dans ces cas, il est très important d'utiliser une sélection correcte et de bonnes techniques de montage dans votre installation. L'augmentation des niveaux d'émission est plus susceptible de se produire lorsqu'un certain nombre d'unités identiques sont incorporées dans un système final. Par exemple, dans des unités identiques dont les horloges ne sont pas synchronisées, dix d'entre elles peuvent directement augmenter les émissions totales d'environ +10 dB. Mais si 10 unités identiques sont synchronisées sur une « horloge maîtresse », vous pouvez vous attendre à des émissions globales d'environ +20 dB au-dessus du niveau d'une seule unité. Lors de la connexion de filtres secteur à une ligne presque sans perte, l'impédance devient folle. L'ensemble peut être approché comme une ligne de transmission avec deux dérivations et leurs terminaisons finales. Aussi bien dans la branche principale qu'à chaque extrémité des déviations, des réseaux RC ("snubber") doivent être connectés pour amortir les résonances et stabiliser l'impédance. La section du câble de dérivation principal déterminera l'impédance caractéristique principale de la ligne. Pour les émissions dues aux harmoniques, la fréquence du réseau agit comme une horloge synchronisée, de sorte que ces émissions doivent toujours être additionnées arithmétiquement. 50 "transformateurs électroniques" auraient des émissions d'harmoniques 50 fois (+34 dB) plus fortes qu'une seule unité du même type. Bien sûr, c'est une technique assez grossière, mais cela fonctionne plutôt bien dans la pratique.

spécification des composants

Une fois que tout ce qui précède est fait, il est possible de rédiger une spécification technique complète pour un composant à intégrer dans la machine. La spécification doit inclure toutes les EMI auxquelles elle doit être capable de résister, la quantité de dégradation des performances fonctionnelles autorisée pour chaque fonction lors de l'application de chaque menace électromagnétique et la quantité d'émissions EM qui ne doit pas être dépassée. Dans de nombreux cas, cette spécification peut simplement énumérer les normes CEM harmonisées pour décrire les exigences d'émission et d'immunité du composant. Si les fonctions critiques ne sont pas en jeu, les spécifications de dégradation fonctionnelle due aux EMI peuvent être moins exigeantes pour le fournisseur de composants. La spécification doit être envoyée aux fournisseurs des composants, en précisant que la preuve indépendante réelle de conformité sera exigée dans l'offre du soumissionnaire.

Conclusions

Les recommandations présentées ici nécessitent généralement plus de travail pour les concepteurs qu'ils n'en ont l'habitude, mais doivent être considérées comme une approche visant à améliorer l'efficacité et la rentabilité de l'entreprise et à réduire les risques commerciaux et de perte d'image.

L'adoption de ces recommandations se traduit généralement par :

• Gains de temps et d'argent dans le projet

• Plus grande fiabilité pour l'utilisateur final

• Meilleure qualité du produit

• Un niveau inférieur de demandes de garantie

• Une meilleure image de l'entreprise sur le marché et un niveau plus élevé de ventes répétitives.

Du point de vue du risque économique, en suivant ces recommandations :

• L'exposition aux clauses pénales dans les contrats est très significativement réduite.

• Le risque d'être banni du marché de l'UE est réduit, en cas de non-conformité

• L'exposition aux réclamations en responsabilité du fait des produits est considérablement réduite.

• Le coût global pour l'entreprise de l'adoption de ces recommandations devrait être neutre ou même inférieur.