Eine leistungsfähige Softwareplattform amortisiert die Investition des Herstellers innerhalb weniger Wochen

Das Industrial Internet of Things (IIoT) beschleunigt den Wandel rund um die Vernetzung von Maschinen. Einem neuen Bericht zufolge haben jedoch weniger als 30 Prozent der Hersteller Industrie-4.0-Technologien eingeführt. Hier empfiehlt Bijal Patel, Senior Digital Machining Specialist beim weltweit führenden Zerspanungsunternehmen Sandvik Coromant, Herstellern, ihre Werkstätten zu vernetzen, um ihren Maschinenmeldungen mehr Aufmerksamkeit zu schenken.

Aller Wahrscheinlichkeit nach hat das IIoT der Fertigungsindustrie mehr geschadet als jeder anderen Branche. Der IIoT-Markt soll von 2024 Milliarden US-Dollar im Jahr 4.0 auf 4.0 Milliarden US-Dollar im Jahr XNUMX wachsen, aber andererseits deutet ein kürzlich erschienener IIoT Adoption Report Industry XNUMX and Smart Manufacturing IoT Analytics darauf hin, dass die Implementierung der Industrie XNUMX-Technologie bei den Herstellern nach wie vor gering ist .

Die Umwandlung linearer Anlagenkonfigurationen in aktive Konfigurationen und vernetzte Systeme ist eine der größten Herausforderungen für Karosseriewerkstätten. Manchen ist noch unklar, wie sich Industrie 4.0 in ihre gewohnte Arbeitsweise einfügt. Viele glauben, dass die Implementierung von Industrie 4.0 in bestehende Produktionsanlagen teuer sein wird, obwohl dies nicht der Fall ist. Und andere Hersteller halten es nicht für notwendig, ihre bestehenden Prozesse und Werkzeugkonfigurationen zu aktualisieren.

Jedes Unternehmen befindet sich in einer anderen Phase dieses digitalen Transformationsprozesses mit seiner Vorstellung davon, wie er erreicht werden sollte.

Sie müssen jedoch schnell entschieden werden, da COVID-19 weiterhin unbekannte und auch unvorhersehbare Auswirkungen auf die Zukunft unserer Branche hat. In ihrer jüngsten COVID-19: Brief Note beschreiben die Analysten von McKinsey & Company die „nächste Normalität“ für Hersteller als eine Zeit, die sie zwingen wird, sich mit unvorhersehbaren und lang anhaltenden Veränderungen auf den Dienstleistungskundenmärkten auseinanderzusetzen.

Der Bericht behauptet, dass Hersteller Resilienz lehren müssen, wenn sie sich einem tragfähigen wirtschaftlichen und sozialen Kontext stellen wollen. Andererseits empfiehlt der Bericht von Pricewaterhouse Coopers (PwC) COVID-19: Was es für die industrielle Fertigung bedeutet (COVID-19: was es für die industrielle Fertigung bedeutet), dass Unternehmen sich für neue Branchen öffnen und neue Vorteile nutzen sollten Eintrittswege, entweder weil sie durch das Verschwinden bestimmter Märkte erzwungen werden oder weil sie einfach eine Gelegenheit finden.

Hersteller können es kaum erwarten, diese Konzepte schnell und kostengünstig zur Nachrüstung bestehender Prozesse hinzuzufügen, aber wie?

Mehr Daten, mehr Probleme?

Glücklicherweise gibt es eine leistungsstarke und dennoch einfache Lösung. Auf der International Manufacturing Technology Show (IMTS) in Chicago, USA, stellte Sandvik Coromant XNUMX auf der International Manufacturing Technology Show (IMTS) in Chicago, USA, seine neueste CoroPlus® MachiningInsights-Plattform vor – eine Erweiterung der CoroPlus-Konnektivitätssoftware des Unternehmens Prozesse und CNC-Werkzeugmaschinen und stellen die Tools bereit, die zur Analyse, Identifizierung und Beseitigung der Hauptgründe für Ausfallzeiten und Ineffizienz erforderlich sind.

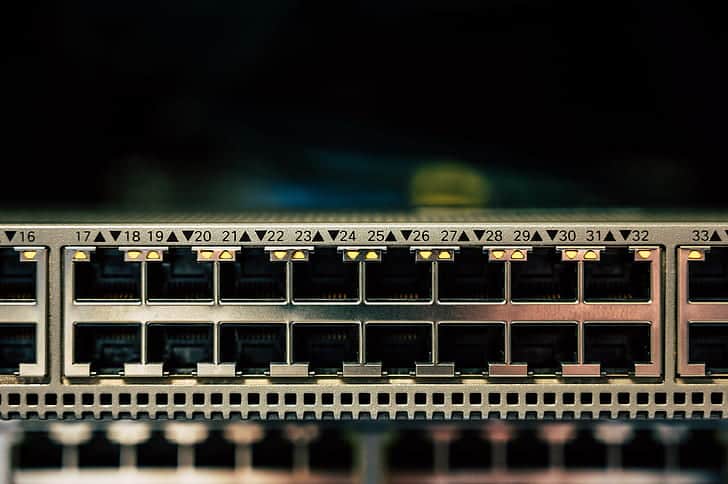

Diese Art von Plattform wird sich als äußerst nützlich erweisen, da sowohl Industrie 4.0 als auch das industrielle Internet der Dinge (IIoT) das Tempo des Wandels rund um die Maschinenkonnektivität beschleunigen. Die Effektivität hängt von der zu verwaltenden Datenmenge ab. Jede CNC mit einem Ethernet-Anschluss kann mehr Daten an MachiningInsights senden, als derzeit von den meisten CNC-Werkstätten abgerufen werden, um Fertigungsdatenanalysen zu generieren, die die Werkstatteffizienz und die Gesamtanlageneffizienz (OEE) verbessern können. Initialen auf Englisch).

Da sich jeder Hersteller in einer anderen IIoT-Übergangsphase befindet, sollte beachtet werden, dass Maschinen, die jünger als zehn und 15 Jahre sind, in der Lage sein sollten, sich mit einem Netzwerk zu verbinden, und wenn nicht, gibt es Adapter, mit denen sich ältere Maschinen mit dem verbinden können Netzwerk. MTConnect – der technische Fertigungsstandard zum Abrufen von Prozessinformationen aus numerisch gesteuerten Werkzeugmaschinen – ist das Protokoll, das für die Kommunikation mit der CNC-Software von Sandvik Coromant verwendet wird. Darüber hinaus ermöglicht es Ihnen auch, sich mit anderen Arten von Fertigungsanlagen mit Standardkommunikationsprotokollen zu verbinden.

Sicherheitsproblem

Ein Punkt von MTConnect, der Sie vielleicht überraschen wird, ist, dass es nur eine einseitige Kommunikation zulässt. Einige Werksleiter mögen die Einwegkommunikation eher als die Zweiwegekommunikation als Nachteil empfinden. Sandvik Coromant versteht diese Argumentation, aber die MTConnect-Entwickler haben es gut begründet.

Nach langjähriger Erfahrung in der Werkstatt bin ich mir immer noch nicht sicher, wie es möglich ist, Geräte, die von unzähligen Menschen umgeben sind, fernzusteuern und gleichzeitig für deren Sicherheit zu sorgen. Die Einwegkommunikation legt die Kontrolle in die Hand des Benutzers, um eine einfachere und sicherere Annäherung zu gewährleisten.

Ein weiteres Sicherheitsproblem besteht darin, dass die Zwei-Wege-Kommunikation das Werkzeugmaschinenmanagement aus Sicht der Cybersicherheit erschwert. Viele der CNCs verwenden Microsoft Windows, das für seine Schwachstellen bekannt ist. Indem wir den Datenfluss auf die Kommunikation in eine Richtung beschränken, helfen wir, diese Tür zu schließen und ein potenzielles „Hijacking“ von Multitasking-Multitasking-Maschinen zu verhindern.

Einfacher zugänglich

Seit seiner Einführung hat sich MachiningInsights in der Werkstatt immer wieder bewährt. Noch vor der Integration von MachiningInsights verbrachte der Werkstattleiter den Morgen damit, die Leistungsindikatoren der Produktion des Vortages in eine Tabelle einzugeben und diese Informationen dann an Manager und Produktionsmitarbeiter zu verteilen.

Wenn der Arbeiter eine Vorschubkorrektur einstellt, ein Werkzeug bricht oder die Maschine einige Minuten im Leerlauf war, ermöglicht MachiningInsights den Benutzern, einen E-Mail- oder SMS-Alarm basierend auf einer Reihe von Bedingungen oder Ereignissen zu erstellen, die einen Teil der Routine darstellen Situationen, die häufig zu Maschinenstillständen führen.

Die Plattform verfügt über eine Reihe von Dashboards und auch vorkonfigurierte Berichte, die geändert oder von Grund auf neu erstellt werden können, damit der Kunde schnell mit der Arbeit beginnen kann. Benutzer können sich mit ihrer MachiningInsights-Seite verbinden und die Informationen anzeigen, auf die sie vom Shop-Administrator Zugriff erhalten haben. Jeder, der diese Daten sehen möchte, kann auf Dashboards oder automatisierte Berichte zugreifen und sehen, was passiert, anstatt was am Tag zuvor passiert ist. Jetzt hat der Supervisor mehr Zeit, auf die Informationen zu reagieren, anstatt sie nur für eine historische Aufzeichnung zu sammeln.

Wenn Hersteller bereits über ein ERP-System (Enterprise Resource Planning) verfügen und die Installation eines neuen Softwarepakets vermeiden möchten, verfügt Sandvik Coromant über einen Application Programming Interface (API)-Standard in englischer Sprache, den technikbegeisterte Betriebe verwenden können, um MachiningInsights mit anderer Software zu verbinden. Es ist sicher, einfach zu konfigurieren und kann mit und ohne Unterstützung von Sandvik Coromant integriert werden.

Wie bei allen Software-as-a-Service-Produkten ist für MachiningInsights ein kostenpflichtiges Abonnement erforderlich, das auf der Plattformebene und der Anzahl der überwachten Maschinen basiert. Es sind relativ geringe Kosten, wenn wir die erhöhte Sichtbarkeit, Benutzerfreundlichkeit und die Möglichkeiten zur kontinuierlichen Verbesserung berücksichtigen, die es bietet. Die Kapitalrendite ist in der Regel eine Frage von Wochen oder Monaten und nicht von Jahren.

Neue Automatisierungsstrategien

Auch in seinem Bericht COVID-19: Was es für die industrielle Fertigung bedeutet, rät PwC Herstellern: „sich auf die Lernkurve vorzubereiten, die Unternehmen erleben werden, während sie neue Arbeitsmethoden finden, die mehr Telearbeiter und mehr Automatisierung in der Werkstatt beinhalten“.

Für unbeaufsichtigte oder leicht beaufsichtigte Werkstätten können Sie mit MachiningInsights Spindel- oder Servolasten, Makrovariablen und Betriebsstatus überwachen und ob die Maschine mit den richtigen Sensoren, Temperatur, Leistung und mehr ausgestattet ist.

MachiningInsights ist eine abonnementbasierte SaaS, die von Sandvik Coromant remote installiert wird. Sobald die Maschinen, die der Benutzer steuern möchte, identifiziert wurden, gewährt der Benutzer Sandvik Coromant über TeamViewer oder eine ähnliche Lösung Zugriff auf seinen Server, um seinen Dienst zu installieren.

Das IIoT wird weiterhin schnell wachsen und Karosseriewerkstätten, die bereit sind, ihre Zurückhaltung gegenüber Industrie 4.0 zu überwinden, eine Vielzahl von Produktivitäts-, Kosteneffizienz- und Wartungsvorteilen bringen. Mithilfe einer leistungsstarken und dennoch einfachen Software und durch die Zusammenarbeit mit einem vertrauenswürdigen Spezialisten wie Sandvik Coromant können Hersteller den digitalen Sprung in ihrem eigenen Tempo schaffen und sich den 30 Prozent der Hersteller anschließen, die auf diese unvorhersehbare Zukunft vorbereitet sind.