In den letzten zehn Jahren sind wir zunehmend abhängig von den neuesten Elektronik- und Kommunikationstechnologien geworden, die von mobilen Geräten und intelligenten Fahrzeugen bis hin zur Heimautomatisierung reichen. Dieser technologische Fortschritt hat die Produkte dramatisch verbessert, aber sich schnell ändernde Designanforderungen haben Hersteller herausgefordert, die auf dem heutigen wettbewerbsintensiven Markt kostengünstige Produkte entwickeln wollen.

Obwohl die heutigen Fabriken nicht wie die hektischen und lauten Produktionsanlagen der Vergangenheit sind, machen monolithische und unflexible Produktionssysteme es für Hersteller extrem schwierig und teuer, sich an neue Technologien anzupassen. Die Fabrik der Zukunft ist eine Forschungs- und Technologieinitiative, die sich auf die Förderung neuer Technologien konzentriert, um die Wettbewerbsfähigkeit von Fertigungsprozessen zu verbessern, indem sie cyber-physische Systeme und „Big Data“-Analysen nutzt, um eine Produktion zu ermöglichen, die sich auf einen intelligenteren Bediener konzentriert.

Eine der Schlüsselkomponenten zur Effizienzsteigerung in der Fabrik der Zukunft ist ein intelligentes Werkzeug wie ein Bohrer oder ein Setzwerkzeug. Diese intelligenten Geräte sind so konzipiert, dass sie mit einer Hauptinfrastruktur oder lokal mit Betreibern und anderen Tools kommunizieren. Im letzteren Fall sind Geräte erforderlich, um ein Situationsbewusstsein bereitzustellen und Echtzeitentscheidungen auf der Grundlage lokaler und über das Netzwerk verteilter Intelligenz zu treffen.

Im Falle einer Produktionsanlage können intelligente Tools helfen, den Produktionsprozess zu vereinfachen und die Effizienz zu verbessern, indem physische Handbücher und Datensätze eliminiert werden. Bediener müssen sich auf ihre operativen Aufgaben konzentrieren, bei denen sie die Hände frei haben müssen für den Einsatz der entsprechenden Werkzeuge. Beispielsweise umfasst die Flugzeugentwicklung Zehntausende von Schritten, denen die Betreiber mit vielen Kontrollen folgen müssen, um die Qualität sicherzustellen.

Wenn Hersteller ihren Systemen Intelligenz hinzufügen, verstehen intelligente Tools, was der Bediener als Nächstes tun muss, passen automatisch die entsprechenden Einstellungen an und vereinfachen die Aufgabe des Bedieners. Sobald die Aktion abgeschlossen ist, können intelligente Tools auch die Ergebnisse der Aktion überwachen und aufzeichnen, wodurch die Effizienz des Produktionsprozesses verbessert wird.

Betrachten wir das Beispiel einer Flugzeugbaugruppe, die aus ca. 400.000 einzustellenden Artikeln besteht und im laufenden Produktionsprozess mehr als 1.100 grundlegende Einstellwerkzeuge benötigt.

Der Bediener muss eine Liste von Schritten sorgfältig befolgen und für jede Stelle mit dem richtigen Werkzeug die richtige Drehmomenteinstellung gemäß dem Standard sicherstellen. Da der Prozess manuell ist, fügen menschliche Fehler der Produktion ein großes Risiko hinzu. Das ist wichtig; Denn selbst eine falsch durchgeführte Schrittanpassung kann auf lange Sicht Hunderttausende von Dollar kosten. Intelligente Werkzeuge und Geräte verstehen, welche Aufgabe der Bediener ausführen wird, indem sie mithilfe von maschinellem Sehen ihre Umgebung verarbeiten und die Einstellungen anderer Werkzeuge automatisch anpassen.

Was den Automatisierungsteil betrifft, werden Roboter-Handlingsysteme seit Jahrzehnten in verschiedenen Branchen für eine Vielzahl von Anwendungen eingesetzt. Diese Systeme werden in der Regel unter Verwendung einer proprietären oder benutzerdefinierten End-to-End-Lösung entwickelt, und das Hinzufügen von Funktionen ist schwierig, da begrenzte herstellerdefinierte Blackboxes verwendet werden müssen. Die Einrichtung dieser Robotersysteme kann sehr teuer sein, da die jeweilige Konfiguration oder Lösung nur vom jeweiligen Anbieter abhängt.

Während sich Produktionssysteme zu effizienten Systemen entwickeln – nicht nur in Bezug auf die Organisation, sondern auch in Bezug auf Planung und Technologien – wird eine gemeinsame Kommunikationsschicht oder -architektur benötigt, um Skalierbarkeit und Anpassungsfähigkeit zu ermöglichen. Beispielsweise können viele Robotersystemarchitekturen in drei Hauptteile unterteilt werden: Wahrnehmung, Denken und Handeln. Die Erkennung umfasst typischerweise das Lesen von Daten von Sensoren.

Die meisten Manipulatoren sind mit Sensoren ausgestattet, wie z. B. einem Encoder für die Motorpositionsrückmeldung und einem Machine-Vision-Tracking-System, um Daten aus der Umgebung wahrzunehmen. Denkfunktionen verwenden Daten von Sensoren, um Bewegungen zu planen. Industrielle Manipulatoren verfügen normalerweise über inverse Kinematik und Hindernisvermeidungsalgorithmen.

Der "act"-Teil des Steuerregimes übersetzt die Positionierungsbefehle in Betätigungssignale für die spezifischen Aktuatoren. Viele fortschrittliche Algorithmen, wie z. B. Sensorfusion, die 3D-Kameras nutzen, sind aus der akademischen Forschung hervorgegangen und können bestehende Manipulatorsysteme erheblich effizienter und effektiver machen. Diese gemeinsame Schicht bietet nicht nur die Möglichkeit, ein schnelles Algorithmus-Prototyping und -Validierung durchzuführen, sondern fungiert auch als Gateway für die Kommunikation mit der gesamten Fabrikinfrastruktur.

Die heutige Produktionsfläche besteht aus mehreren Technologiesilos, und jede Technik, jedes Design und jedes Ausrüstungsteil macht die moderne Fertigung effizient, organisiert und strukturiert.

Viele führende Hersteller haben eine Reihe von Forschungsprojekten in diesen Bereichen gestartet und die Machbarkeit und Skalierbarkeit eines plattformbasierten Ansatzes demonstriert, der eingebettete Software und Hardware kombiniert.

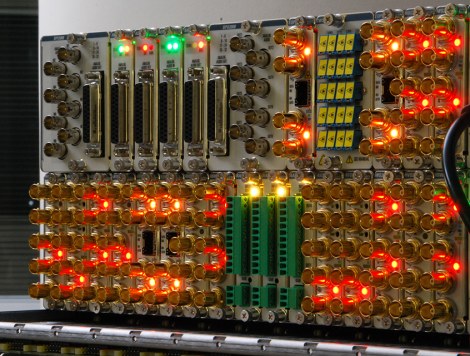

Airbus hat beispielsweise LabVIEW-Software und rekonfigurierbare Hardware von NI als Teil seiner Testumgebung „Factory of the Future“ eingesetzt, um die Entwicklung zu beschleunigen und eine horizontale Technologieplattform zu schaffen, die das Unternehmen für jedes Technologiesilo skalieren kann. Angesichts der zunehmenden Komplexität von Technologie und Fortschritt besteht die ständige Herausforderung der Fabrik der Zukunft darin, ein gemeinsames Framework zu identifizieren, das den technologischen Fortschritt jedes Silos nutzen und auf die gesamte Plattform anwenden kann, während die Gewährleistung einer hohen Qualität gewährleistet ist und lückenlose Rückverfolgbarkeit des gesamten Prozesses.