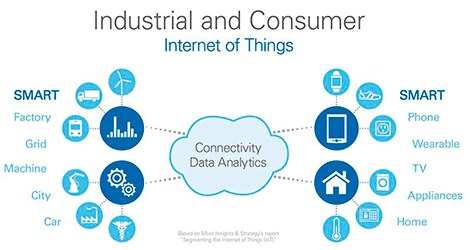

Der Aufstieg des Internets der Dinge (IoT) wurde durch die Verfügbarkeit schnellerer, kleinerer und erschwinglicherer Prozessoren, verbesserter Batterietechnologie und erweiterter drahtloser Kommunikationsinfrastruktur vorangetrieben. Die Allgegenwart billiger, kompakter Sensoren, die Netzwerke eingebetteter Geräte mit der physischen Welt verbinden, bedeutet, dass jedes Gerät intelligent, automatisiert und tragbar sein kann. Es ist allgemein anerkannt, dass das „Internet der Dinge“ einen enormen Einfluss auf unsere Verbrauchergeräte haben wird, aber wir müssen erkennen, dass es die Zukunft unserer industriellen Prozesse und Infrastrukturen bestimmen wird.

Der „Internet of Things“-Kunde hat das Potenzial, die Art und Weise zu verändern, wie wir mit der Welt um uns herum interagieren, von der Reduzierung des Energieverbrauchs zum Kühlen oder Heizen unserer Häuser bis hin zu intelligenten Klimatisierungssystemen, die es uns ermöglichen, die Anzahl der verbrauchten Kalorien zu kontrollieren auf gemessenen Aktivitätsniveaus. Test- und Messplattformen spielen eine Schlüsselrolle bei der Bewertung dieser Geräte, bevor sie auf den Markt kommen.

Ein zweiter Schwerpunkt ist das „Industrial Internet of Things“, bei dem Steuerungs-, Test- und Überwachungsplattformen das Endprodukt sind, im Gegensatz zu intelligenten Verbrauchergeräten. Das „Industrial Internet of Things“ nutzt Milliarden von Sensoren, die zur Datenerfassung verteilt sind, und wird die Arbeitsweise von Unternehmen verändern. Beispielsweise werden Fortschritte in der Maschine-zu-Maschine-Kommunikation die Fabrikproduktion durch bessere Prozesssteuerung und -automatisierung revolutionieren. Das Sammeln von Daten aus allen Phasen des Produktionsprozesses ermöglicht schnellere und intelligentere Entscheidungen, die sich unmittelbar auf den Betrieb einer gesamten Fabrikhalle auswirken können, von der Beschaffung über die Fertigung bis hin zum Versand.

Der schnelle Wechsel zu intelligenten Systemen stellt Embedded-Konstrukteure vor enorme Herausforderungen. Die Erstellung dieser komplexen Systeme beinhaltet nicht nur das Design der eingebetteten Geräte, die es ermöglichen, Daten von den Sensoren zu sammeln, sondern auch die Entwicklung einer Methode zur Erstellung von Netzwerken dieser Geräte und einer ausgeklügelten Programmierlogik, um Entscheidungen in Echtzeit zu treffen .basierend auf den erhobenen Daten. Diese Systeme erzeugen riesige Datenmengen, die verwaltet und auch analysiert werden müssen, um Makrotrends zu erkennen.

Die Zahl der Ingenieure für eingebettete Systeme in der Branche kann nicht schnell genug wachsen, um mit der wachsenden Nachfrage nach vernetzten Geräten Schritt zu halten. Unterdessen müssen Unternehmen das Beste aus begrenzten Budgets machen und ihre Markteinführungszeit in einem äußerst wettbewerbsintensiven Umfeld minimieren. Um bis 50 2020 Milliarden vernetzte Geräte zu erreichen, müssen sich eingebettete Design- und Datenverwaltungstools weiterentwickeln, damit Ingenieure und Domänenexperten Systeme mit kleineren menschlichen Teams und in kürzerer Zeit entwickeln können.

Die Entwicklung von Embedded-System-Design-Tools

Die Werkzeuge für das Engineering des „Industrial Internet of Things“ müssen das schnelle Design, Prototyping und Deployment von eingebetteten Systemen ermöglichen. Ein plattformbasierter Ansatz, der an der University of California, Berkeley entwickelt wurde, verwendet eine bewährte Methodik zur Erstellung komplexer eingebetteter Lösungen. Laut einem kürzlich erschienenen Artikel von Morgan Stanley „Das Internet der Dinge verbindet jetzt die Realwirtschaft“ wird erwartet, dass die Industrie auf Entwicklungsplattformen umsteigt, die für sie gebaut oder zumindest für das „Internet der Dinge“ optimiert wurden. Diese Plattformen werden einen Großteil der Entwicklungsarbeit automatisieren, sodass sich Entwickler auf das konzentrieren können, was für das Unternehmen am wichtigsten ist, anstatt auf die Infrastruktur, die für die Integration des Internets der Dinge erforderlich ist.

Wir werden die Möglichkeit in Betracht ziehen, eine traditionelle Methode zum Entwerfen kundenspezifischer eingebetteter Lösungen zu verwenden. Mehrere Experten sind erforderlich, um das digitale, analoge und mechanische Design der eingebetteten Hardware sowie das Design der eingebetteten Software zu implementieren, die das System zum Leben erweckt. Allein das Softwaredesign erfordert spezielle Kenntnisse, um das Betriebssystem zu entwickeln, das die Karte, die Gerätetreiber, die Anwendungsprogrammierschnittstelle (API) und die Anwendung selbst unterstützt.

Darüber hinaus werden Domänenexperten benötigt, um die Anforderungen für dieses System zu spezifizieren. Beispielsweise muss ein Experte für die Steuerung von Fertigungsprozessen eine integrale Rolle bei der Spezifikation der Daten spielen, die erforderlich sind, um fundierte Entscheidungen im Prozess zu treffen, mit dem ultimativen Ziel, die Effizienz des Fertigungssystems zu steigern. Um das „Industrial Internet of Things“ vollständig zu verwirklichen, benötigen Ingenieure bessere Werkzeuge, um komplexe eingebettete Systeme mit weniger Menschen zu erstellen.

Ein plattformbasierter Ansatz ermöglicht es kleineren menschlichen Teams, effizienter zu entwickeln, indem ein zusammenhängender Satz von Tools bereitgestellt wird, der die Komplexität des Systemdesigns vereinfacht. Auf diese Weise arbeitet die Tooling-Plattform effizienter, sodass sich Fachexperten auf die Herausforderungen auf Anwendungsebene konzentrieren können, ohne sich mit Implementierungsdetails auf niedriger Ebene zu verzetteln, wie beispielsweise der Erstellung eines benutzerdefinierten Support-Pakets.

Mit dem richtigen plattformbasierten System können Designer Designherausforderungen voneinander trennen, indem sie Plattformelemente definieren, die über eine klare API interagieren, was zu hochgradig modularen Designs führt.

Diese Methode ermöglicht es, Artikel durch handelsübliche Hardware zu ersetzen oder aufzurüsten, um die Entwicklungskosten zu senken. Auf ähnliche Weise können Designer diese Plattformelemente für zukünftige Iterationen, Überprüfungen und Dokumentationen wiederverwenden.

Die Verwendung einer Plattform für Rapid Prototyping verkürzt die Markteinführungszeit

Plattformbasiertes Design kann in allen Phasen des eingebetteten Designzyklus verwendet werden, von der Modellierung bis zum Validierungstest. Die Entwicklung eines Systemprototyps ist ein wichtiger Teil dieses Prozesses, sei es, um die technische Machbarkeit einer Idee zu demonstrieren oder um potenziellen Investoren den Wert aufzuzeigen, den sie für das Unternehmen bringt. Bei der Entwicklung der Systemtypen, die das Internet der Dinge vorantreiben, ist ein plattformbasierter Ansatz besonders effektiv, um ein schnelles Prototyping zu ermöglichen.

Insbesondere Entwicklungsplattformen, die Domänenexperten Zugang zur FPGA-Technologie bieten, haben das Rapid Prototyping entscheidend verändert. Teams können FPGAs verwenden, um schnell eine benutzerdefinierte eingebettete Hardwarelösung zu entwickeln, ohne den langwierigen Prozess der Herstellung benutzerdefinierter ASICs jedes Mal wiederholen zu müssen, wenn sie ein Design ändern. Da FPGAs rekonfigurierbar sind, können menschliche Teams ihr Design schnell iterieren, um Fehler zu beheben oder Funktionen hinzuzufügen, und die FPGA-Schaltung innerhalb von Stunden statt Wochen modifizieren.

Ein Beispiel für ein Unternehmen, das dies tut, ist Airbus, ein weltweit führender Hersteller von Verkehrsflugzeugen. Das Unternehmen macht sich das „Internet der Dinge“ zu eigen, um seine Herstellungsprozesse durch die sogenannte „Fabrik der Zukunft“ zu revolutionieren. Da die Flugzeugproduktion die Montage großer und schwerer Ausrüstung, präzise Ausrichtung, Qualitätskontrolle und Rückverfolgbarkeit erfordert, werden viele dieser Prozesse weitgehend manuell durchgeführt. Die „Fabrik der Zukunft“ ist ein Forschungs- und Technologieprojekt, das sich darauf konzentriert, mit neuen Technologien diese hohen Anforderungen zu erfüllen und Qualität und Produktivität zu steigern.

Airbus ist der Ansicht, dass ein plattformbasierter Ansatz unerlässlich ist, um die „Fabrik der Zukunft“ Wirklichkeit werden zu lassen. Anfangs versuchten sie, jedes Problem isoliert zu lösen, was die Kommunikation und die Wiederverwendung von Code sehr schwierig machte.

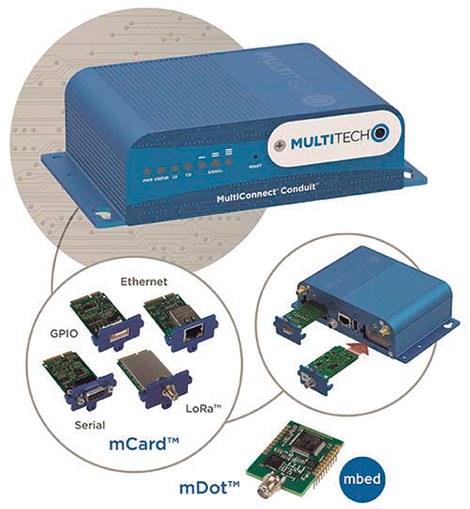

Um dieser Herausforderung zu begegnen, beschloss ein kleines Team von Ingenieuren, eine Hardware- und Softwareplattform zu entwickeln, die dank spezifischer Algorithmen wie Computer Vision, Filterdesign und Zeitplanung über verschiedene Gerätetypen hinweg skaliert werden kann.

NI ist einzigartig positioniert, um diese Designer in die Lage zu versetzen, die IoT-Herausforderung mit einem hochintegrierten hardware- und softwarebasierten Ansatz schnell zu lösen. Diese Methode konzentriert sich auf LabVIEW, ein leistungsstarkes Systemdesign-Softwaretool zur Programmierung handelsüblicher Hardware mit eingebetteten Prozessoren, FPGAs und einer breiten Palette von I/O-Modulen. Mithilfe dieser Plattform können kleinere menschliche Teams komplexe eingebettete Systeme entwickeln, für die traditionell doppelt so viele Mitarbeiter erforderlich gewesen wären. Dieser konsistente plattformbasierte Ansatz für das Design eingebetteter Systeme bietet Ingenieuren die richtigen Werkzeuge, um das „Industrial Internet of Things“ effizient zu gestalten.