Wenn wir Teilintegratoren sind, das heißt, wenn wir einen Teil eines neuen Geräts entwerfen und andere Teile kaufen, die in ein neues Produkt integriert werden sollen, müssen wir darauf achten, die elektromagnetische Verträglichkeit (EMV) korrekt zu verwalten, um übermäßige und unnötige Kosten zu vermeiden . Wenn wir unser Produkt, das nicht zu 100 % von uns entwickelt wurde, ins CEM-Labor bringen müssen, ist es praktisch, einige Tipps zu berücksichtigen, die uns helfen können, die CEM-Tests positiv zu bestehen.

Leider gibt es eine Reihe von Möglichkeiten, Emissionen, Immunität, elektrostatische Entladung (ESD) und transiente Tests nicht zu bestehen. Unabhängig von der Art des getesteten Produkts: Medizin, Industrie, Verbraucher, Automobil oder aus einer anderen Branche, gibt es normalerweise einige Arten von Interferenzproblemen. elektromagnetisch (EMI) führen ständig zum Ausfall von Produkten, weil gute elektromagnetische Konstruktionstechniken nicht korrekt angewendet werden. Es kann festgestellt werden, dass CEM-Ausfälle ungefähr nach dem Pareto-Gesetz verteilt sind, dh 80 % der Ausfälle sind auf 20 % der sie verursachenden Ausfallmechanismen zurückzuführen. Sehen wir uns unten einige dieser häufigsten Fehlermechanismen oder -modi und einige Tipps an, um zu versuchen, sie zu vermeiden.

Reduzieren Sie EMI auf Kabeln

Die Kabel können als Antennen fungieren, die EMI aussenden oder empfangen können. Abgesehen von den Leiterplatten (TCI) selbst ist eine der häufigsten Ausfallursachen im EMV-Labor ganz oder teilweise auf übermäßige Strahlungsemissionen infolge der mit dem Prüfling verbundenen Verdrahtung zurückzuführen.

Die Effizienz eines Kabels bei der Umwandlung von leitungsgebundenem (EMI) Rauschen aus dem Inneren des Geräts in abgestrahltes Rauschen, d. h. wie gut ein Kabel als Antenne funktioniert, hängt stark von mehreren Schlüsselfaktoren ab, wie z. B. Impedanzanpassung, Länge des Kabels und die Wellenlängen der EMIs, die durch ihn zirkulieren.

Bei Frequenzen unter einigen hundert MHz liegen die Wellenlängen in der Größenordnung von einem Meter oder mehr. Die möglichen Antennen (Tracks) im TCI sind tendenziell elektrisch klein und daher unwirksam. Kabel und andere Geräte, die mit einem TCI verbunden sind, können jedoch als relativ effiziente Antennen dienen.

Um Probleme mit abgestrahlten Emissionen in der Verkabelung zu vermeiden, ist es sehr wichtig sicherzustellen, dass unbeabsichtigte Signale (EMI) nicht mit der Verkabelung gekoppelt werden, weder extern noch intern zum Produkt. Wenn wir im Testlabor auf ein Problem mit gestrahlten Emissionen stoßen, besteht eine der ersten Methoden zur Fehlersuche im Allgemeinen darin, so viele E/A-Kabel wie möglich von den Geräten zu trennen. Wenn die störende Emission verschwindet, können Sie die Kabel nacheinander wieder anschließen, bis Sie das schuldige Kabel finden (es können mehrere sein).

Beachten Sie, dass es bei mehreren Kabeln oft vorkommen kann, dass jedes Kabel etwas zur Gesamtemission des Geräts beiträgt und das Anschließen/Trennen der Kabel in verschiedenen Konfigurationen zu scheinbar inkonsistenten Messungen führen kann. Dies liegt typischerweise daran, dass Masse-/Masseschleifen abhängig von den Verbindungen oder Unterbrechungen der Drähte unterschiedliche Größen haben. Unabhängig davon gilt als allgemeine Faustregel in der Designphase, die EMI-Energie jedes Kabels so gering wie möglich zu halten. Es gibt einige EMV-Designregeln, die verwendet werden können, um Kabelemissionen zu minimieren:

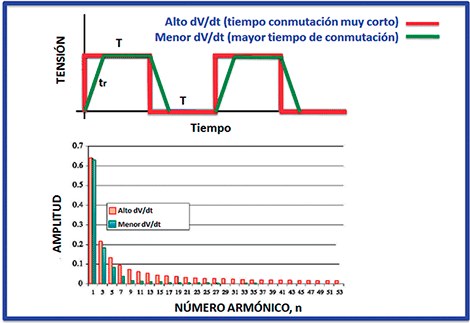

(1) Stellen Sie sicher, dass die Anstiegsgeschwindigkeit (dV/dt) der Signale in den Kabeln auf ein Minimum reduziert wird. Digitale Signale können aufgrund ihrer extrem kurzen Schaltzeiten bei hoher Bandbreite zu viel EMI-Energie enthalten. Die obere Grenze der Bandbreite hängt von der Reaktionsgeschwindigkeit der ansteigenden und abfallenden Flanken des Signals ab. Je kürzer die Anstiegs- oder Abfallzeit des Signals ist, desto größer ist die Energie der höheren Frequenzen. Wie in Abbildung 1 zu sehen ist, hat das Frequenzspektrum eines digitalen Signals bei höheren Frequenzen mehr Energie, wenn das dV/dt höher ist (kürzere Schaltzeit). Im Allgemeinen ist es möglich, die Anstiegsrate der digitalen Signale, die durch die Verkabelung zirkulieren, zu reduzieren, indem man die Stromabgabe des Treibers, an den das Kabel angeschlossen ist, reduziert oder einen Tiefpassfilter hinzufügt.

Durch Reduzieren der Anstiegsrate kann die an die Kabel gekoppelte EMI-Energie stark reduziert werden, und daher wird die abgestrahlte Emissionsintensität reduziert. Eine gute Design-Faustregel besteht darin, jedem digitalen Signal, das durch ein Kabel läuft, einen Tiefpassfilter hinzuzufügen. Ein einfaches und kostengünstiges RC-Filter kann die Aufgabe gut erfüllen, wenn es so gewählt wird, dass die Signalübertragungsrate, die zur ordnungsgemäßen Erfüllung seiner Funktion erforderlich ist, nicht beeinträchtigt wird. Wenn wir einen Tiefpassfilter vom LC-Typ mit Ferriten oder Induktivitäten verwenden möchten, müssen wir darauf achten, mögliche Oszillationen („Klingeln“) zu vermeiden, die bei hohen Frequenzen mehr EMIs hinzufügen würden.

(2) Stellen Sie sicher, dass alle Leiter mit Einspeisungen, Erdungen, Erdungen, Abschirmungen und statischen E/A-Signalen frei von EMI sind. Sie denken vielleicht, dass Gleichstromsignale, wie z. B. Netzteile und statische E/A-Signale, nicht wesentlich zur EMI in der Verkabelung beitragen. Diese Signale können jedoch die Schuldigen dafür sein, dass Kabel häufiger elektromagnetische Störungen verursachen, als Sie vielleicht denken. Beispielsweise erreicht ein globales Rücksetzsignal typischerweise mehrere Chips und mehrere Bereiche eines TCI. Wenn Sie nicht aufpassen, kann Ihre Leiterbahn eine erhebliche Menge an EMI aufnehmen. Wenn das "Reset"-Signal durch ein Kabel wandert, kann Rauschen in Form von übermäßiger elektromagnetischer Strahlung emittiert werden. Ein weiteres Beispiel ist der Fall eines Schaltnetzteils mit einem 5-V-Ausgang, mit überlagertem Rauschen, bestehend aus wechselnden Überspannungsspitzen, mit hohen dV/dt, die im Inneren nicht richtig gefiltert wurden und alle mit 5 V betriebenen ICTs erreichen. Diese Spitzen sind eine wahrscheinliche Ursache für das Überschreiten der Grenzwerte für abgestrahlte Emissionen. Hier sind ein paar einfach anzuwendende EMV-Designtipps zur Reduzierung von EMIs in der Verkabelung:

(a) Hinzufügen von Ferriten zu den statischen E/A-Signalen und Stromversorgungen. EMI-Unterdrückungsferrite sind so konzipiert, dass sie HF-Energie absorbieren und in Wärme umwandeln.

Es stehen viele Ferrite zur Auswahl, daher ist es ratsam, je nach Frequenz der zu dämpfenden EMIs den am besten geeigneten auszuwählen. Die Frequenz, die der höchsten Spitzenimpedanz des Ferrits entspricht, muss einfach mit der Frequenz der schlimmsten EMI auf der Leitung übereinstimmen, damit die Energie bei dieser Frequenz in Wärme umgewandelt wird.

Auch wenn Sie nicht vorhaben, Ferrite in Ihr Design zu integrieren, ist es eine gute Idee, Platz für sie auf dem TCI zu lassen und 0-Ohm-Widerstände an ihrer Stelle zu platzieren, falls sie später benötigt werden. So können Sie sich bei Problemen im KEM-Labor eine Neukonstruktion ersparen. Um einen Ferrit richtig auszuwählen, wird immer empfohlen:

(b) für eine ordnungsgemäße Entkopplung von der Stromquelle sorgen. Wenn die Stromversorgung des Geräts nicht die niedrige Reihenimpedanz bei hoher Frequenz hat, die der Schaltkreis am Stromeingang benötigt, treten Störströme in den Stromkabeln auf. In der Praxis bedeutet dies, dass die Leiter zwischen der Stromversorgung und Ihrer Last mit unerwünschten Spitzen verrauscht sind und dazu neigen, sehr gut zu strahlen. Daher ist eine gute Stromversorgungsarchitektur mit niedriger Serienimpedanz bei hoher Frequenz und einer guten Entkopplungsstruktur wünschenswert, um das gesamte Frequenzspektrum gut abzudecken. Obwohl es auch einen Einstieg in die Gestaltung des TKA darstellt, ist es auf der Ebene des gesamten Teams wichtig, eine Hierarchie in der Struktur des Stromsystems, seiner Verbindungen und seiner Entkopplung zu etablieren.

Abbildung 2 zeigt das Blockdiagramm der Stromversorgungs- und Entkopplungsstruktur auf Geräte- und Leiterplattenebene. Von der Stromversorgung zu jedem der integrierten Schaltkreise, wo es digitale Kommutierungen gibt, nehmen die Werte der Induktivitäten der Verbindungen zwischen jedem der Blöcke ab. Daher sollten die Induktivitäten, die die geringstmöglichen Werte haben sollten, diejenigen sein, die sich zwischen dem nächstgelegenen Kondensator und der integrierten Schaltung (IC) sowie zwischen den Leistungs- und Masseebenen und dem IC befinden.

Wenn wir uns vom IC entfernen, steigt der Wert der Induktivität innerhalb akzeptabler Grenzen vom IC zum Source-Anschluss. Von der Stromversorgung bis zu den ICs müssen die Werte der verwendeten Kondensatoren in jedem der Entkopplungsblöcke abnehmen. Im Gegenteil, die Entladegeschwindigkeit dieser Kondensatoren nimmt mit Frequenzen von Gleichstrom bis zu 1 GHz zu.Bei jedem Entkopplungsblock muss sein Typ berücksichtigt werden (Elektrolyt, Polypropylen, Keramik usw.), abhängig von den zu entkoppelnden Frequenzen. ausgehend von den entsprechenden Anstiegszeiten tr der Schaltungen.

Die Ladung von den Kondensatoren wandert nicht mit hoher Geschwindigkeit von der Stromversorgung direkt zum IC. Daher ist es notwendig, diese Entkopplungshierarchie zu etablieren. Bei jeder Entkopplungsstufe ist die Entladung immer schneller als die Ladung der entsprechenden Kondensatoren. Um eine Kommutierung auszuführen, wird die vom IC benötigte Ladung von den Leistungs- und Masseebenen (die einen verteilten Kondensator bilden) und dann von seinem nächsten Kondensatorblock genommen. Dieser Block wird vom vorherigen Kondensatorblock wieder aufgeladen und so weiter, bis er die Stromversorgung erreicht.

c) Platzieren Sie keine Hochfrequenz-ICs in der Nähe der Anschlüsse. Wenn alle Anschlüsse an einer Kante des TCI positioniert sind, ist die Spannung zwischen ihnen tendenziell vernachlässigbar. Allerdings können Hochgeschwindigkeits-ICs, die sich in der Nähe der Anschlüsse befinden, leicht Spannungsunterschiede von einigen mV zwischen den Anschlüssen entwickeln. Diese Spannungen können ausreichen, um EMI-Ströme in die angeschlossenen Kabel zu treiben, wodurch das Produkt die Grenzwerte des Standards überschreitet.

Auswahl des richtigen Netzteils

Wenn das Produkt über ein externes Netzteil (Netzadapter) oder ein internes, nicht von uns entwickeltes Stromrichtermodul verfügt, ist es sehr wichtig, dessen EMI-Pegel zu kennen, da dies negative Auswirkungen auf die Strahlungsemissionen des gesamten Produkts haben kann. Die gute oder schlechte Qualität der externen Stromversorgung kann über das Bestehen oder Nichtbestehen von EMV-Tests im Labor entscheiden. Bei der Quellenauswahl müssen Sie sicherstellen, dass die Quelle die gleiche erforderliche Emissionsklasse für das gesamte Produkt erreicht hat. Geräte der Klasse A sind Geräte, die ausschließlich für den Einsatz in Geschäfts-, Industrie- und Gewerbeumgebungen vermarktet werden. Geräte der Klasse B sind solche, die für den Einsatz überall vermarktet werden, einschließlich der Wohnumgebung.

Die Emissionsgrenzwerte der Klasse B sind strenger als die Grenzwerte der Klasse A. Wenn also das gesamte Produkt der Klasse B entsprechen muss, ist es gut sicherzustellen, dass ein Netzteil der Klasse B verwendet wird, jedoch mit einem konformen Netzteil der gleichen Klasse wie des Produkts kann nicht zu 100 % garantiert werden, dass es die Emissionsprüfung besteht. Dafür gibt es ein paar Hauptgründe:

(a) Es ist wahrscheinlich, dass Ihr Hersteller das Netzteil auf Emissionen getestet hat, wenn nur eine ohmsche Last an seinen Ausgang angeschlossen ist. Bei einer DC-Last können die Emissionsgrenzwerte der Klasse B überschritten werden, aber auch die Emissionseigenschaften des Adapters können sehr unterschiedlich sein, wenn er an eine schnell schaltende Last angeschlossen wird. Selbst ein gutes elektromagnetisch kompatibles Netzteil kann je nach Art der angeschlossenen Last möglicherweise nicht alle Emissionsprobleme gut lösen.

Darüber hinaus muss der Stromkreis sorgfältig entworfen werden, um sicherzustellen, dass die Hochfrequenzstromanforderungen an das Netzteil minimiert werden.

(b) Manchmal tun Netzteile nicht das, was ihre Beschriftung vermuten lässt (Abbildung 3). Im Zweifelsfall können einige Hersteller billiger Netzteile unter Qualitätskontrollproblemen leiden und einige Chargen können eine schlechtere Emissionsleistung aufweisen als Adapter, die zum Testen ins Labor geschickt werden. Wenn wir weniger zuversichtlich sind, könnten wir vermuten, dass einige Netzteilhersteller ihre Kosten nach Erhalt des CE-Zertifikats bewusst senken, indem sie die Filterung verringern. Es ist wichtig, den EMV-Prüfbericht beim Hersteller des Netzteils anzufordern, damit überprüft werden kann, ob seine Kennzeichnung korrekt ist.

Stellen Sie sicher, dass Zusatzgeräte kompatibel sind

Es ist ein bisschen unglücklich, aber nicht wenige Produkte fallen bei EMV-Tests durch, ohne dass ihr eigenes Design schuld ist. In der Regel müssen Hersteller für Emissionsprüfungen die entsprechenden Zusatzgeräte an jeden E/A-Port ihres Produkts anschließen, um die Funktionalität ihres Geräts voll auszuschöpfen. Es muss immer das jeweils schlechteste Emissionsprofil gemessen, alle Schnittstellen angeschlossen und auf ihre Funktionalität getestet werden. Wenn das Produkt beispielsweise über einen USB-Anschluss verfügt, kann ein USB-Flash-Speicherlaufwerk angeschlossen werden.

Bei den Kommunikationsfrequenzen eines USB-Ports kann ein nicht EMV-konformes USB-Gerät einige Probleme verursachen, die sehr teuer sein können. Ein Hersteller kann Stunden damit verbringen, ein Emissionsproblem zu debuggen und zu glauben, dass es beabsichtigt ist, wenn die Emissionen in Wirklichkeit von einem billigen USB-Flash-Laufwerk ausgehen, das an den USB-Anschluss angeschlossen ist. Dies kann bedeuten, dass Sie ins Büro zurückkehren und im Testlabor auf einen späteren Zeitpunkt umbuchen müssen. So kann ein USB-Stick für ein paar Euro durchaus einige Euro an Mehrkosten kosten. Die Faustregel in diesem Fall ist einfach: Stellen Sie sicher, dass alle an das Testlabor gelieferten Zusatzgeräte von namhaften Herstellern stammen, um sicherzustellen, dass sie getestet und konform sind. Eine weitere Faustregel lautet, keinem Kaufgerät zu vertrauen und es immer separat zu prüfen, bevor es an den Prüfling angeschlossen wird.

Überprüfen Sie die Anzeigen

Ein LCD-Display kann einen großen Einfluss auf die Strahlungsemissionen eines Produkts haben. Ein LCD-Bildschirm hat einen eingebauten Controller mit einem eingebetteten Mikrocontroller. Einige LCD-Displays haben möglicherweise höhere Strahlungsemissionen als ein scheinbar identisches Modell eines anderen Herstellers, wenn Ihr ICT-Design nicht elektromagnetisch korrekt ist.

Es ist immer eine gute Idee, einige Muster von verschiedenen LCD-Herstellern zu bestellen und einige investigative Emissionsmessungen in einem EMV-Testlabor durchzuführen. Dadurch ist es möglich zu wissen, ob es Probleme mit Strahlungsemissionen geben wird, bevor das Display in das Gerätedesign integriert wird. LCDs, die über ein flexibles Flachbandkabel angeschlossen sind, können aufgrund digitaler Hochgeschwindigkeitssignale erhebliche Strahlungsemissionen aufweisen. Es ist praktisch, die zirkulierenden Signale angemessen zu filtern und übermäßiges Rauschen zu vermeiden, bevor sie das Kabel erreichen. Wenn das LCD-Display die Möglichkeit hat, Daten seriell zu senden, ist dies möglicherweise besser als die parallele Kommunikation mit einem Flachbandkabel. Dies liegt daran, dass ein Flachkabel stärker strahlt als ein mehradriges abgeschirmtes Kabel, da es größere strahlende (Signal-Masse-) Schleifen hat.

Schirmen Sie alle analogen oder EMI-empfindlichen Schaltkreise ab

Wenn ein Gerät einige relativ empfindliche analoge Schaltkreise enthält, ist es eine gute Idee, eine geerdete Abschirmung vorzusehen. Für EMV-Tests wird das Produkt einem abgestrahlten elektromagnetischen Feld zwischen 3 V/m (Verbraucher), 10 V/m (Industrie) oder bis zu 200 V/m (Automotive) ausgesetzt. Dieses Feld wird mit einer Sinuswelle im kHz-Bereich im Frequenzbereich von 80 MHz bis 6 GHz moduliert.

Elektromagnetische Feldenergie kann auf viele Arten mit Geräten gekoppelt werden, aber bei Pass/Fail-Kriterien sollte es von Interesse sein, ob das Feld den Betrieb des zu testenden Geräts beeinträchtigen kann. Obwohl die Leiterbahnen in ICTs im Vergleich zur Wellenlänge des angelegten elektromagnetischen Felds elektrisch „kurz“ sein können, kann das Feld kleine Spannungen und Ströme induzieren, die den Betrieb der Schaltung beeinträchtigen können. Auch die digitalen Schaltkreise im ICT können durch ein starkes externes elektromagnetisches Feld beeinträchtigt werden. Aus all diesen Gründen ist es zweckmäßig, die Bequemlichkeit der Verwendung eines bestimmten Schildes in einem bestimmten Bereich des Produkts zu analysieren.

Denken Sie an elektrostatische Entladungen

Eines der häufigsten Probleme, die im Labor immer wieder auftreten, betrifft Tests zur elektrostatischen Entladung (ESD). Insbesondere ESD, die auf Erdungen an externen Metallteilen in der Nähe von E/A-Anschlüssen angewendet wird, kann eine ganze Reihe von Ausfällen verursachen. Typische Fehler bestehen in der Neuinitialisierung („Reset“) des Prüflings oder schlimmer noch, sie können eine dauerhafte Verschlechterung der Funktionalität verursachen, d. h. es kann zu einer Blockierung des Geräts oder sogar zur Zerstörung einiger ICs kommen .

Gemäß der Norm 61000-4-2 wird ESD mit der Methode „Kontaktentladung“ auf die freigelegten Metallschirme von Steckverbindern aufgebracht. Diese Steckerabschirmungen müssen über das Chassis geerdet werden. Die Breite des Entladungsimpulses hängt vom Produktstandard ab, kann aber in den meisten Anwendungen typischerweise 4 kV oder 8 kV betragen und wird mit der Spitze der Entladungspistole angelegt. Hier sind einige EMV-Designtipps, um einige ESD-Probleme zu vermeiden:

(a) Identifizieren Sie ESD-Teststellen an der Ausrüstung. Um den richtigen ESD-Schutz an den richtigen Stellen des Produkts anzubringen, müssen Sie wissen, wo er angebracht wird. Sofern in den mit dem Produkt verbundenen Normen nicht anders angegeben, gilt ESD nur für Punkte und Oberflächen des Produkts, die bei normalem Gebrauch für Personen zugänglich sind. Das heißt, wenn Sie diesen Punkt mit dem Finger erreichen, sollten Sie es versuchen (Abbildung 4). Das Testlabor führt einige explorative Tests am Produktgehäuse durch, um zu sehen, ob es ESD-anfällige Stellen finden kann. Wenn die Hülle nicht leitfähig ist, gibt es normalerweise nicht viele Punkte zum Entladen. Aber auch in nichtleitenden Gehäusen gibt es immer wieder gemeinsame Ableitpunkte: Stecker, Schraubenköpfe, Taster, Tastaturen, LEDs oder Grafikdisplays etc. Bei 8 kV oder 16 kV kann die Lichtbogenentfernung sehr weit entfernt sein, sodass es möglich ist, dass ESDs einen Rückweg durch den ICT finden, sogar durch eine nichtleitende Hülle.

(b) Identifizieren Sie die ESD-Stufen. ESD-Teststufen werden normalerweise durch die für das Produkt geltende Norm festgelegt. Bei einer Automobilkomponente können ESD-Stufen beispielsweise sogar ESD-Störfestigkeitsstufe 4 gemäß IEC 61000-4-2 (±8 kV Kontaktentladung, ±15 kV Luftentladung) erfordern. Einige Hersteller sind jedoch anspruchsvoller und verlangen ESD-Tests bei ±25 kV Luftentladung und ±15 kV Kontaktentladung.

(c) Wählen Sie den richtigen ESD-Schutz. Sobald Sie die ESD-Teststufen kennen und wissen, wo sie angewendet werden, können Sie mit der Auswahl einer Art von ESD-Schutz in den ICTs fortfahren. Es stehen viele Optionen zur Auswahl: Funkenstrecken, Widerstände, Kondensatoren, Varistoren oder TVS-Dioden. Ein guter ESD-Unterdrücker begrenzt die maximale Spannung über dem Gerät auf ein bekanntes Niveau und leitet die zusätzliche Energie als Wärme ab.

(d) Lokalisieren Sie den Suppressor richtig. Ein kritischer Aspekt, der manchmal übersehen wird, ist die Lage des ESD-Schutzes.

Der Schutz sollte so nah wie möglich an dem Bereich angebracht werden, in dem die Entladung am wahrscheinlichsten ist. Dies minimiert die Induktivität jedes Leiters zwischen der Entladungsstelle und dem Überspannungsunterdrücker.

(e) Gestalten Sie den Entladungsweg richtig. Es ist wichtig, die Trajektorie des Entladungspfades zu "visualisieren". Bei vielen Konstruktionen ist die Gehäusemasse aus Sicherheitsgründen oder sogar speziell zum Umgang mit ESD von der Haupt-TCI-Masseverbindung getrennt. Eine erprobte und bewährte Methode besteht darin, die Masse des Gehäuses vom TCI zum Hauptstromeingang zu leiten, sodass jede ESD durch diesen Punkt abgeleitet werden kann, ohne den Rest Ihrer Schaltung zu beeinträchtigen.

Schlussfolgerungen

Einige Tipps zur elektromagnetischen Verträglichkeit wurden vorgeschlagen und erläutert, um Probleme im EMV-Prüflabor zu vermeiden:

1. Reduzieren Sie Interferenzen auf Kabeln.

2. Wählen Sie das Netzteil richtig aus.

3. Stellen Sie sicher, dass Zusatzgeräte kompatibel sind.

4. Überprüfen Sie die Anzeigen.

5. Schirmen Sie alle EMI-empfindlichen oder analogen Schaltkreise ab.

6. Denken Sie an elektrostatische Entladungen.