Por Andrea Polti, Global Product Manager – Magnetics

En los últimos años se han dado grandes pasos en la mejora de la eficiencia de los convertidores de potencia usando la última tecnología semiconductora, con dispositivos de banda ancha en topologías de convertidores resonantes en una fase que ahora permiten cifras de eficiencia superiores al 99%. Con una reducción estable de las pérdidas estáticas y dinámicas en los semiconductores, la atención se centra cada vez más en la disipación de los componentes pasivos – sobre todo los magnéticos.

Uno de los beneficios deseados de la eficiencia de los grandes convertidores es una disipación y packaging general más pequeños y de más bajo coste. Sin embargo, para igualar esto, también deben disminuir los magnéticos en forma de inductores de almacenamiento de energía, filtros y transformadores, y ello se facilita al incrementar la frecuencia de conmutación. Los filtros e inductores de almacenaje que pasan net DC suelen requerir menos inducción a medida que aumenta la frecuencia de conmutación, lo que puede permitir núcleos más pequeños y/o menos espiras para la misma densidad de flujo. Esto provoca poco o ningún aumento en pérdidas totales de componentes magnéticos si el componente AC de la corriente es pequeño. Para los transformadores, el tamaño del núcleo también puede disminuir al incrementar la frecuencia para el mismo número de espiras y de densidad de flujo. Sin embargo, al ser toda la corriente del transformador AC, las pérdidas en corriente de Foucault (remolino) e histéresis del núcleo también aumentan sustancialmente a medida que aumenta la frecuencia. Además, las pérdidas dinámicas de semiconductor aumentan con la frecuencia, así que siempre hay que sacrificar algo entre frecuencia de sistema, eficiencia, aumento de temperatura y tamaño.

No obstante, los transformadores pueden ser muy eficientes y a menudo se descartan las pérdidas a potencias medias y bajas y a bajas frecuencias. A potencias más altas, sin embargo, incluso las fracciones de un porcentaje de ineficiencia pueden provocar una pérdida de potencia significativa, con las correspondientes altas temperaturas medias y hotspot de los transformadores. Esto puede ser problemático, sobre todo si la ventaja del pequeño tamaño de los magnéticos se ha logrado aumentando la frecuencia, cediendo una pequeña superficie general del transformador para la disipación de calor al entorno. Las altas temperaturas pueden dañar el aislamiento y la seguridad o, en el mejor de los casos, obligar al uso de ratios de temperatura innecesariamente altos del aislamiento de los cables y las bobinas para obtener la certificación de seguridad de las agencias. La resistencia óhmica de las espiras de cobre también aumenta con la temperatura, lo cual provoca aún más pérdidas y, a su vez, a temperaturas aún más altas.

Un enfoque para minimizar el aumento de la temperatura en los transformadores es ofrecer caminos controlados para que el calor se aleje. Los núcleos de ferrita usados a alta frecuencia tienen una conductividad térmica relativamente pobre, normalmente de 2 a 5W/m·K, comparada con los 400W/m·K del cobre, así que los diferenciales de temperatura en la ferrita pueden ser altos y así aislar térmicamente el interior de un transformador de manera efectiva. Se pueden usar espiras gruesas con varios giros como son típicos en una construcción “planar” para alejar el calor, pero el enfoque no es efectivo para las espiras internas que a menudo pueden ser primarias de alto voltaje con cantidades relativamente altas de giros de cable más fino.

Un nuevo enfoque reduce las temperaturas internas de los transformadores

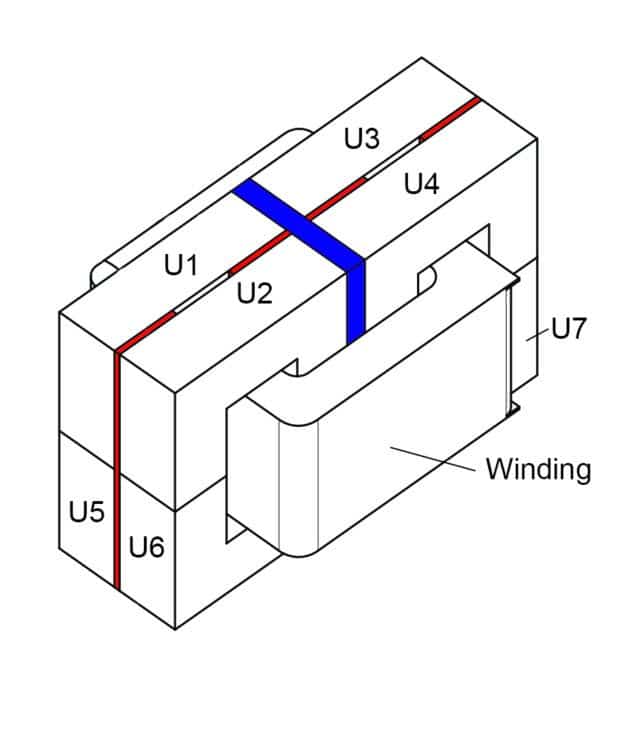

Recientemente, Murata ha progresado en las disposiciones de espiras para transformadores de alta potencia y alta frecuencia con su tecnología patentada PDQP, que intercala rollos de manera novedosa para minimizar la inductancia de los derrames y los efectos de skin y de proximidad. La técnica PDQP ofrece una disminución útil de las pérdidas, pero la empresa ahora ha patentado una nueva técnica para ofrecer un mejor control de las temperaturas internas de los transformadores incrustando placas disipadoras en el núcleo y la estructura de la espira. Este método se adapta a los transformadores de alta potencia donde los aumentos de temperatura pueden ser altos y el núcleo normalmente se ensambla con combinaciones de núcleos “U” o “U” e “I”. La Figura 1 muestra el enfoque general. En este ejemplo, ocho núcleos U7 – U8 forman el ensamblaje con placas disipadoras metálicas intercaladas en azul y rojo.

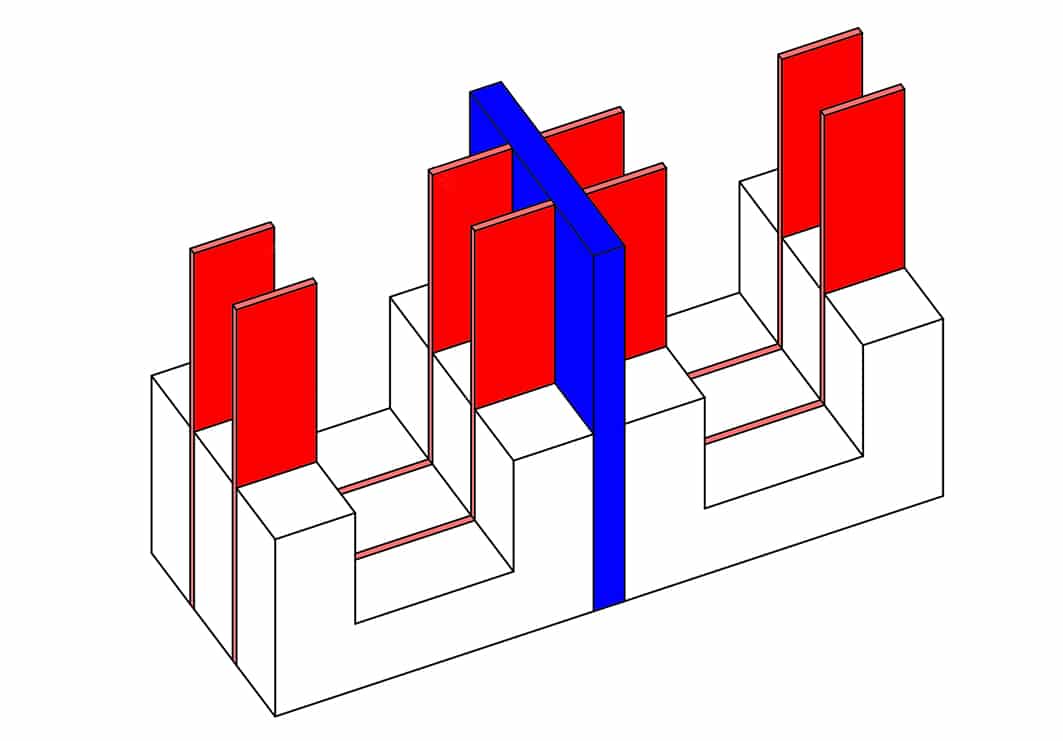

La Figura 2 muestra la construcción interna, en este caso usando 12 núcleos “U” pero se han retirado los seis superiores para que resulte más claro. La placa central más gruesa actúa como conducto para el calor y se puede sujetar o pegar a un alojamiento externo o “pared fría” para proporcionar disipación del calor para el interior del ensamblaje. Las placas más finas en rojo se pueden pegar a la placa central o pueden sobresalir del ensamblaje para sujetarlo al disipador térmico externo. Todo el ensamblaje se puede pegar o sujetar, pero la presión y las separaciones pequeñas no son críticas, excepto para las caras entre los núcleos U superior y posterior. Todas las demás interfaces no se hallan en el camino del campo magnético y los huecos pequeños no son materiales, si bien el emparejamiento térmico es mejor con un contacto más próximo.

De manera similar a las laminaciones de acero de los transformadores de 50/60Hz, las placas finas en rojo no forman lazos conductores completos y las corrientes de F se inducirían igualmente en primer lugar a través de la delgada dimensión de la placa. La corriente de Foucault es proporcional a la superficie del lazo de corriente inducido y la potencia perdida es proporcional al cuadrado de la corriente, así que ambas son minimizadas por las placas finas. La placa central más gruesa en teoría no tiene corrientes de Foucault si es simétrica a las espiras, ya que se cancela el campo magnético de cada apertura de núcleo. El material de las placas puede ser cobre para el rendimiento más alto o aluminio por un factor de dos, pero su conductividad eléctrica es más alta en un ratio similar, así que cualquier corriente de Foucault residual produciría pérdidas más bajas en aluminio.

Resultados prácticos

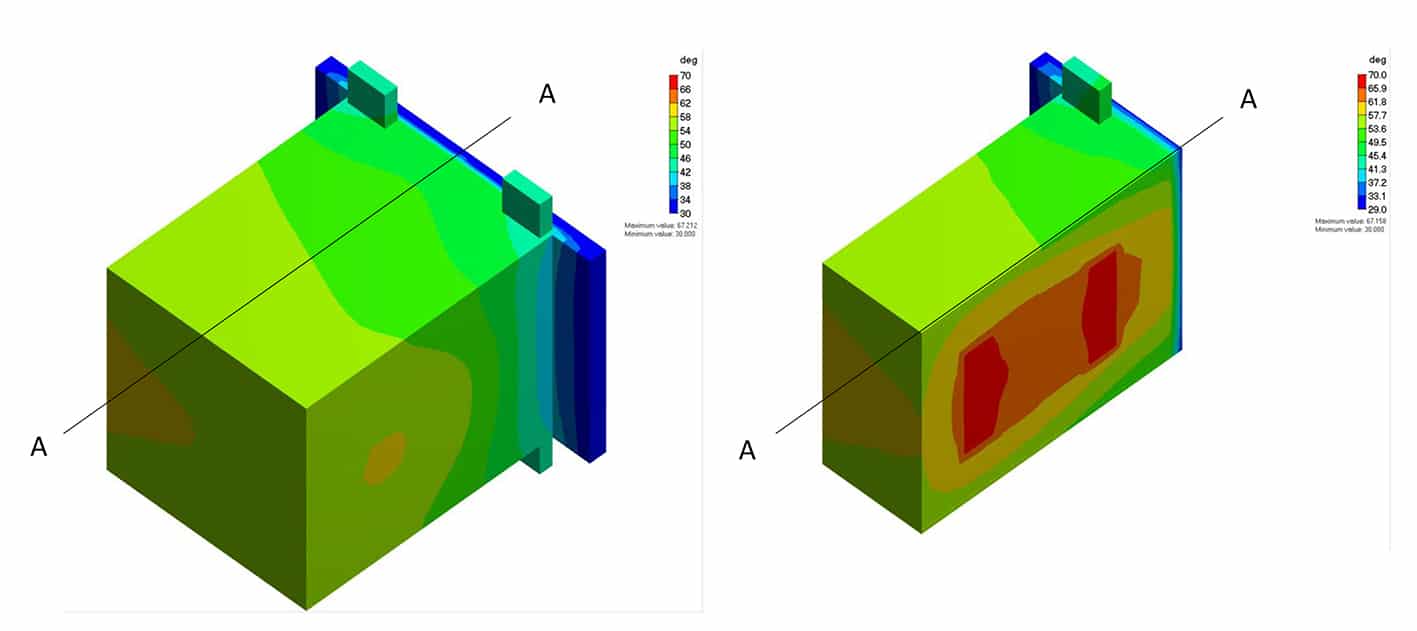

Para confirmar el rendimiento de este enfoque a la disipación de los transformadores, se simuló un convertidor de 50kW 24kHz con las placas incrustadas y se comparó con una versión sin las placas. Después se montó y se cargó un transformador real y se tomaron medidas de temperatura. El convertidor es el típico de un cargador de batería EV con un bus de entrada de 700VDC y salida de 417V a 122A. La Figura 3 (izquierda) es un mapa de temperatura simulada del transformador con las placas disipadoras incluidas (vista externa) mientras la imagen de la derecha muestra un corte transversal de la parte con los hotspots internos. La temperatura ambiental se situó en 31°C y se indica una temperatura interna máxima de 56,2°C, un aumento de unos 25°C.

Se simuló el mismo transformador sin la disipación adicional y la Figura 4 (izquierda) y (derecha) son los dos dibujos equivalentes, mostrando un aumento interno de temperatura máxima de 39°C, más del 50% más alto que con las placas disipadoras. Cabe señalar que el escalado de la temperatura es diferente entre las Figuras 3 y 4.

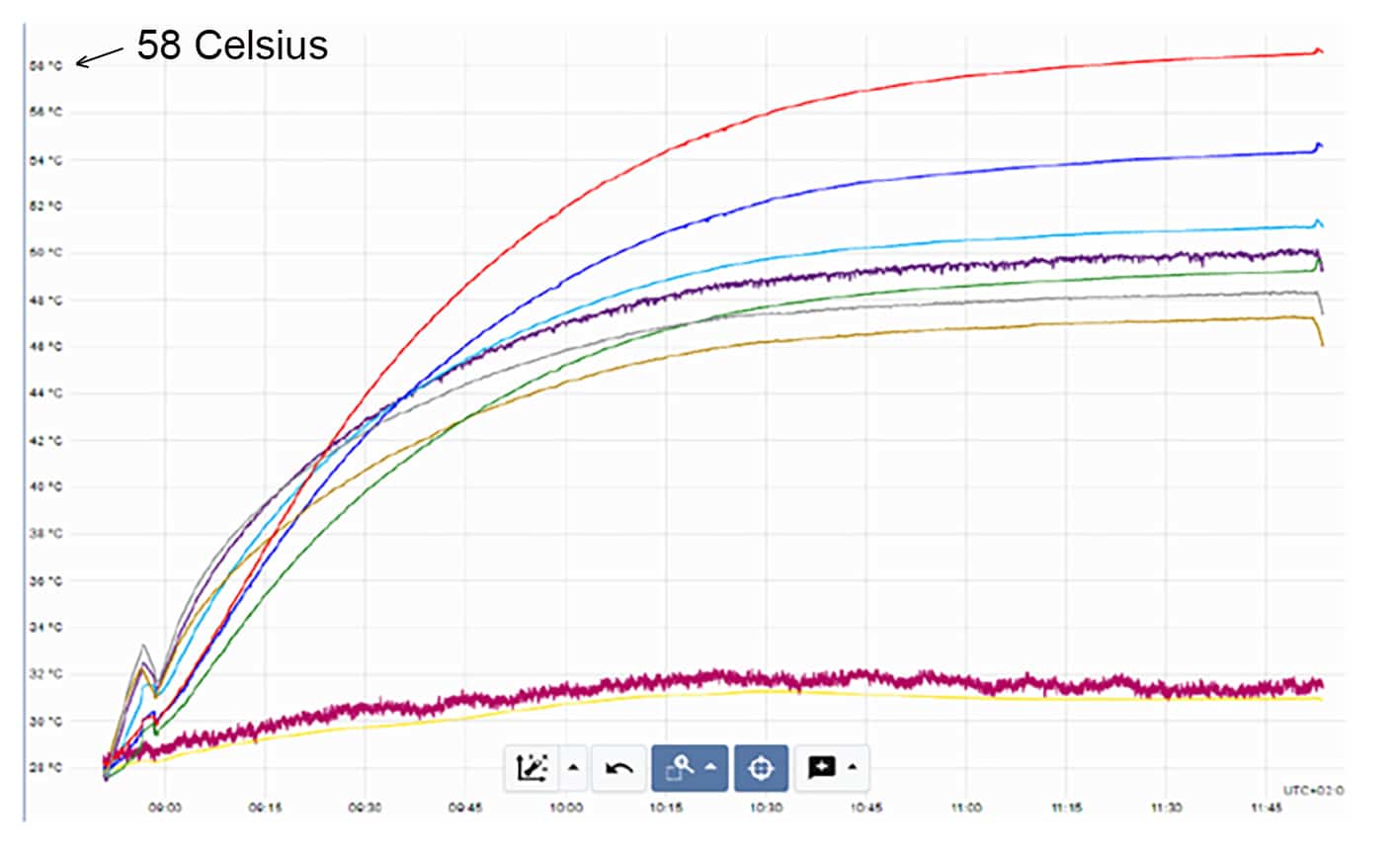

Las medidas prácticas confirman la simulación (Figura 5), con las termoparejas incrustadas que registran un hotspot de temperatura interna máxima ligeramente por encima de 58°C, dentro de los 1,5°C de la simulación.

en funcionamiento.

El enfoque de disipación de transformadores patentado por Murata, como se ha descrito, promete permitir potencias más altas de un ensamblaje de transformador o temperaturas más bajas para la misma potencia con un correspondiente aumento de la fiabilidad y la vida útil. Mejora el margen de seguridad a los límites de la temperatura de los materiales y se facilita la certificación de agencias sin recurrir innecesariamente a sistemas de aislamiento de alta temperatura especializados y costosos. La combinación de simulación y medidas prácticas confirma el valor del enfoque.