Los fabricantes de equipos complejos se ven obligados a proporcionar un rendimiento superior, a la vez que cumplen plazos de entrega muy ajustados y contienen los costes. Una forma de aumentar el rendimiento y reducir costes es mejorar los motores y los sistemas de control de motores. No obstante, la demanda de un rendimiento y una precisión superiores en los sistemas de control de motores está aumentando rápidamente y llegando a un punto en el que las metodologías tradicionales de diseño y verificación se están quedando obsoletas.

En un flujo de trabajo tradicional, a menudo los ingenieros no podían probar y validar los diseños de sus sistemas de control hasta una etapa muy avanzada del ciclo de desarrollo, cuando los motores, sensores, actuadores y otros elementos de hardware del sistema estaban por fin disponibles. Este enfoque bastaba cuando el comportamiento esperado del sistema era predecible. Con frecuencia, los problemas que surgían podían resolverse potenciando y ajustando el sistema de control durante la integración final del sistema.

Sin embargo, en el caso de los complejos sistemas mecánicos de hoy en día, un flujo de trabajo tradicional presenta inconvenientes. Cuando se manifiestan problemas de diseño a última hora, suelen ser precisos cambios difíciles y lentos que provocan modificaciones costosas en el hardware del sistema. Además, los requisitos y la complejidad cada vez mayores de los diseños de sistemas de control dificultan la realización de pruebas para todas las condiciones de funcionamiento posibles. Por tanto, se necesitan nuevos métodos de verificación.

Los principales diseñadores de sistemas reconocen estos retos y están adoptando el diseño basado en modelos. Este enfoque permite a los ingenieros simular la planta física y probar los algoritmos y la lógica del sistema de control en las primeras fases del proceso de desarrollo, cuando los errores detectados son más fáciles y más baratos de corregir.

El diseño basado en modelos permite a los diseñadores:

• Evaluar rápidamente diversas estrategias de control y optimizar el comportamiento del sistema.

• Detectar errores pronto, antes de que los motores y el hardware de otros equipos estén disponibles.

• Usar la simulación para poner a prueba todo el envolvente operativo.

• Reutilizar los modelos para llevar a cabo pruebas en tiempo real.

Comparación de los flujos de trabajo de diseño tradicionales con el diseño basado en modelos

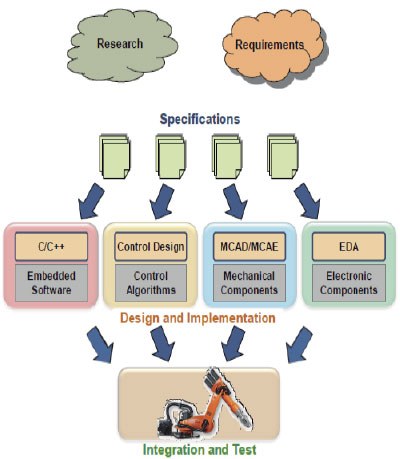

La figura 1 ilustra el flujo de trabajo tradicional, en el que las especificaciones y los requisitos se suministran en formato impreso o en forma de documento. Los subsistemas, incluidos el mecánico, el electrónico, los controles y el software, se diseñan de forma independiente, normalmente con varias o muchas herramientas de diseño y directamente a partir de la documentación.

En este proceso, la verificación del sistema se produce en una fase avanzada del ciclo de diseño, por lo general durante la integración y el montaje finales. Es únicamente en ese momento cuando los ingenieros pueden observar por completo la interacción entre los componentes físicos de un sistema y el diseño del sistema de control.

Este enfoque puede ser aceptable para las máquinas simples, en las que el comportamiento esperado del componente o subsistema es fácilmente predecible. No obstante, a medida que los diseñadores de sistemas añaden funciones y exigen un rendimiento óptimo, la interacción entre los subsistemas se complica. Esto aumenta los retos en el caso del diseño de sistemas de control de motores y, por consiguiente, aumenta las posibilidades de error.

El riesgo se ve agravado debido a que los requisitos de rendimiento, los detalles de implementación y las condiciones de prueba de cada componente (mecánico, hidráulico, controles y software) se establecen de forma independiente. Estas diferencias hacen que resulte fácil introducir requisitos contradictorios, malinterpretar los requisitos durante el diseño o llevar a cabo pruebas incompletas o superfluas.

Si no se descubre un error en las primeras etapas del proceso de diseño, la compleja interacción que existe entre los subsistemas puede hacer muy difícil rastrear el problema hasta su causa primordial, por lo que solucionarlo puede resultar bastante complicado.

Los errores provocados por requisitos incompletos, incorrectos o que entran en conflicto entre sí pueden forzar incluso un replanteamiento completo del diseño.

Diseño basado en modelos

El diseño basado en modelos mitiga estos retos, al permitir la simulación y la verificación anticipada. En este caso, la verificación deja de considerarse un paso final. En su lugar, la verificación se convierte en un proceso continuo que empieza con la simulación del diseño, seguida de las pruebas en tiempo real (véase la figura 2). El diseño basado en modelos permite a los ingenieros de sistemas crear un modelo matemático tanto del sistema de control como de la máquina o planta física, lo que incluye los componentes mecánicos, eléctricos, hidráulicos, etc. Cuando el modelo se relaciona con los requisitos de diseño, se convierte en una especificación ejecutable, con lo que se reduce la ambigüedad de los requisitos y se minimiza el riesgo de errores de diseño. El diseño basado en modelos también ofrece una plataforma unificada de diseño y verificación. Los ingenieros disponen de una visión gráfica intuitiva del sistema que funciona como entorno común para los diseñadores de distintas disciplinas. Las herramientas del diseño basado en modelos también facilitan la reutilización de diseños y datos de ingeniería existentes, ya que ofrecen una vinculación con herramientas de ingeniería asistida por ordenador (CAE), como CAD y FEA, así como herramientas de emulación de circuitos (incluido SPICE).

Disponer de una especificación ejecutable ayuda a los ingenieros de control a entender mejor las interacciones entre los controladores, los motores y la máquina, lo que permite recopilar datos para llevar a cabo mejoras en la estrategia del sistema de control. En lugar de diseñar con respecto a una especificación impresa, de por sí vaga, los diseñadores pueden experimentar con el modelo, ejecutar simulaciones de comportamiento e implementar con rapidez cambios de diseño, todo lo cual contribuye a la comprensión de la precisión y el rendimiento logrados para el sistema. Esto facilita la identificación temprana del diseño de control que ofrece el mejor rendimiento, a la vez que se respetan las limitaciones de los motores y las restricciones de la maquinaria.

Simulación y verificación temprana

Los diseñadores de sistemas de control que usan un flujo de trabajo tradicional no pueden verificar sus diseños hasta que los motores y el hardware de la maquinaria están disponibles, lo que suele ocurrir en las últimas etapas del proceso de diseño. En cambio, el diseño basado en modelos permite a los diseñadores iniciar la verificación y las pruebas con modelos de estos componentes, lo cual disminuye el tiempo de diseño, abarata los costes y mejora la calidad, la precisión y el rendimiento generales del sistema.

La simulación y la verificación temprana permiten a los diseñadores detectar los errores de forma anticipada en el proceso de desarrollo, cuando son más fáciles y baratos de corregir. La simulación ayuda a los diseñadores a detectar problemas que podrían requerir cambios en el hardware; algo especialmente valioso, dado que los cambios en el hardware son mucho más caros que las correcciones en el software.

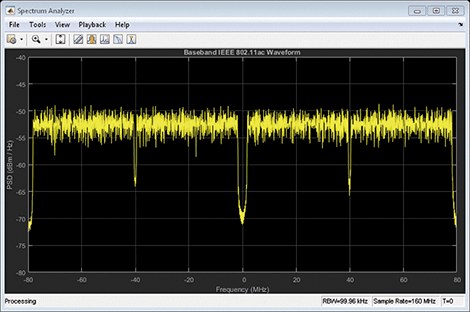

Asimismo, resulta mucho más fácil solucionar los errores en la simulación que sobre el terreno. Cuando surge un error de simulación, un diseñador de algoritmos puede inspeccionar el estado y el historial de cada uno de los componentes, con la capacidad de colocar un visor de señales y visualizar los datos en cualquier punto, ejecutar la simulación una y otra vez con idénticas condiciones de funcionamiento a fin de reproducir el problema y, a continuación, implementar cambios en el modelo que lo solucionen. Sobre el terreno, la flexibilidad para cambiar el diseño es mucho más reducida.

La realización de pruebas con un modelo también permite una verificación más exhaustiva. Los sistemas mecánicos complejos (que pueden incluir varios motores y sistemas de control de motores) suelen tener grandes envolventes operativos con numerosos modos de control y estados lógicos.

La realización de pruebas de todo el envolvente operativo con motores y hardware de sistema reales puede incluso resultar poco práctica o peligrosa. Es mucho más efectivo lograr una cobertura total de las pruebas con una simulación, en la que no hay que preocuparse por daños en equipos o riesgos de seguridad.

Pruebas en tiempo real

El diseño basado en modelos permite utilizar los mismos modelos empleados en la simulación para profundizar en la verificación mediante la realización de pruebas en tiempo real. Las pruebas en tiempo real consisten en el proceso de ejecutar, comprobar y probar los diseños de sistemas de hardware-software integrados en los modos de funcionamiento normales. Dos de las estrategias más comunes de pruebas en tiempo real son el prototipado de control rápido y la simulación HIL (hardware-in-the-loop).

En el prototipado de control rápido, se genera una aplicación ejecutable a partir del modelo del sistema de control y se prueba en una plataforma computacional en tiempo real mientras se conecta con los motores y el hardware físicos de la máquina. Al existir una conexión directa entre el diseño (modelo) y la implementación (aplicación ejecutable), resulta fácil solventar las deficiencias del diseño de control identificadas durante las pruebas en tiempo real.

Los ingenieros pueden incluso ejecutar las mismas pruebas que se hayan llevado a cabo en la simulación por ordenador. El prototipado de control rápido también puede contribuir a poner de manifiesto los errores de aproximación o las imprecisiones de los modelos de la planta (motor y máquina) ocurridos durante la simulación, lo cual permite realizar mejoras en la simulación del sistema. Cuando el diseño de control se ha verificado mediante pruebas en tiempo real, los ingenieros pueden reutilizar el modelo por medio de la generación de código, a fin de implementar el diseño en hardware de control de producción o embebido.

En la simulación HIL, se prueba un controlador de producción mediante una simulación en tiempo real de la planta (motores y máquina). Esta capacidad resulta útil en los casos en que el acceso al sistema real es limitado o no es posible (por ejemplo, los motores conectados a grandes maquinarias industriales como las imprentas o el equipo de envasado). La simulación HIL también resulta muy valiosa cuando es peligroso realizar pruebas de todo el envolvente operativo de la planta. Piense en el riesgo de probar un algoritmo de control de un motor complejo en un entorno industrial. Si algo sale mal, un fallo del sistema puede provocar daños en el equipo y poner en peligro al personal que se encuentre en las inmediaciones. Las pruebas del controlador de producción mediante una simulación en tiempo real de los motores y la máquina es una opción mucho mejor. Igual de importante es el hecho de que la simulación HIL se puede usar para ejecutar al completo los diagnósticos del sistema (por ejemplo, los procedimientos de detección de situaciones de emergencia y apagado), algo que sería difícil o incluso imposible poner a prueba en el motor y la máquina en sí.

Ventajas del diseño basado en modelos

El diseño basado en modelos, incluyendo la simulación, la verificación temprana y las pruebas en tiempo real, se ha convertido en un flujo de trabajo importante para una amplia gama de aplicaciones de control de motores, tales como la maquinaria y la automatización industriales, los equipos de oficina, los bienes de consumo, instrumentación, los dispositivos médicos y las industrias de procesos.

En el caso de las aplicaciones de control de motores, el diseño basado en modelos, desde la simulación y la verificación temprana hasta las pruebas en tiempo real, tiene como resultado ciclos de diseño más cortos y menos costosos, además de ayudar a los ingenieros a crear sistemas de control más robustos y con mejor rendimiento. Conforme la complejidad de los sistemas de control siga aumentando, la verificación de los diseños antes de trasladarlos al hardware no solo será una práctica recomendada, sino que resultará imprescindible.

Recursos

Puede obtener más información sobre el diseño basado en modelos en www.mathworks.com/model-based-design/.