Autor: Niilo Malinen, Product Manager en Murata Electronics Oy

En la industria de automoción, que avanza a gran velocidad, los fabricantes de automóviles se enfrentan a múltiples retos al intentar integrar las últimas tecnologías en sensores en sus vehículos. La búsqueda de una mayor seguridad, un mejor rendimiento y el cumplimiento normativo impulsa la necesidad de unidades de medida inercial (IMU) más sofisticadas. Sin embargo, alcanzar estos objetivos conlleva complejidades técnicas y desafíos relacionados con los costes.

Conduciendo hacia la precisión

Los coches modernos ya cuentan con diversas funciones ADAS, como avisos de salida de carril, asistencia para el estacionamiento y frenada automática. Aunque muy útiles, estos sistemas aún requieren la atención constante del conductor.

Para lograr la autonomía total, debe haber una confianza absoluta en que el vehículo puede continuar de forma segura y precisa bajo cualquier condición —ya sea mal tiempo o carreteras difíciles— garantizando el bienestar de pasajeros, peatones y usuarios vulnerables de la vía. Este nivel de fiabilidad depende de tecnologías avanzadas de guiado y navegación que mantengan un funcionamiento seguro, incluso cuando los sensores de percepción del vehículo, como LiDAR, el radar o las cámaras, estén comprometidos o cuando las señales satelitales GNSS se vean obstruidas por condiciones atmosféricas, el terreno o entornos urbanos.

Aun así, el amanecer de los vehículos autónomos ya está aquí. El rápido desarrollo de tecnologías avanzadas para sensores de posicionamiento permite que estos vehículos circulen con mayor seguridad y precisión. Estadísticamente, el ratio de accidentes de vehículos autónomos ya es menor que el de los vehículos controlados exclusivamente por humanos.

En el núcleo de esta tecnología de detección para vehículos se encuentra el sensor IMU. Basado en principios de gravedad y física en lugar de variables externas, el IMU proporciona un flujo continuo de datos que permite al vehículo mantenerse en rumbo. En caso de fallo de sensores de percepción, el sensor IMU garantiza que el vehículo pueda mantener su trayectoria de manera segura hasta que pueda detenerse con seguridad o reanudar la navegación normal una vez que se restauren los sistemas principales.

Un sensor IMU típico de seis grados de libertad (6DoF) incluye un acelerómetro triaxial y un giroscopio triaxial. En la industria de automoción, estos suelen basarse en sistemas microelectromecánicos (MEMS) debido a su ratio coste-rendimiento y tamaño reducido. Los acelerómetros miden la aceleración lineal en tres ejes ortogonales y, al integrar esta información a lo largo del tiempo, se deduce la velocidad. Una integración adicional de la velocidad a lo largo del tiempo proporciona cambios posicionales. Por otro lado, los giroscopios miden la tasa de rotación alrededor de tres ejes ortogonales y, al integrar estas tasas angulares a lo largo del tiempo, se establecen los cambios en el balanceo, el cabeceo y la guiñada del vehículo.

Desafíos en la integración de sensores

Los costes son una preocupación constante en el ámbito OEM. El coste total de propiedad (TCO), que incluye la inversión inicial en tecnología junto con el mantenimiento continuo y posibles actualizaciones, es un factor crítico en la toma de decisiones.

Las aplicaciones avanzadas de ADAS y de conducción autónoma imponen requisitos muy estrictos en la precisión y estabilidad del sensor, pero definir qué es ‘suficientemente bueno’ es una tarea compleja. Por muy alto que sea el gasto en hardware y desarrollo de software, es imposible cubrir todos los escenarios posibles de la conducción. El desafío se halla en conectar la selección de componentes con situaciones reales, ya que priorizar el coste por encima del rendimiento puede aumentar el riesgo de accidente en alguna situación infrecuente e impredecible. Los OEM deben equilibrar la adopción de tecnologías punteras con la necesidad de mantener la asequibilidad y la rentabilidad, tomando a su vez en cuenta tanto la seguridad real como la percepción que el conductor tiene de ella.

Además, los OEM deben cumplir con regulaciones complejas. Por ejemplo, la normativa de la Comisión Económica de las Naciones Unidas para Europa (UNECE) sobre el nivelado de faros exige requisitos estrictos para los sistemas de iluminación de los vehículos, lo que requiere sensores de alto rendimiento que mantengan los faros nivelados, mejorando así la seguridad vial y reduciendo los accidentes por deslumbramiento. El método tradicional mediante sensores de altura resulta caro y poco práctico debido a que estos sensores voluminosos y sus extensos cables dificultan el uso del mismo diseño en diferentes modelos. Los sensores MEMS de próxima generación ofrecen el análisis y optimización de valor (VAVE) que tantos OEM desean.

Una clara tendencia en diseño es la división de la arquitectura en unidades de control zonal. Por la naturaleza de los IMU, su colocación dentro del vehículo es menos restrictiva que en otras partes y su montaje en cualquier ángulo o incluso alejado del centro de masas del vehículo puede gestionarse con algunos ajustes algorítmicos. Las IMU pueden, por tanto, mejorar de forma amplia y efectiva diversas funciones del vehículo, desde la integración GNSS, el control del chasis y el infotainment a bordo (IVI), hasta la alineación de cámaras y faros, independientemente de la zona desde la que provenga la señal del IMU. A medida que evolucionan rápidamente las arquitecturas vehiculares, las mejoras de diseño en curso ofrecen la oportunidad de optimizar costes y rendimiento simultáneamente. Invertir en un IMU de alto rendimiento y utilizar eficazmente sus señales en todo el vehículo permite lograr un rendimiento superior reduciendo al mismo tiempo los costes totales. Sin embargo, cada función del vehículo aún se desarrolla en su mayoría en compartimentos estancos y la cooperación transversal no es todavía la norma.

Giroscopio y acelerómetro combinados

La industria de automoción busca soluciones que ofrezcan una salida de señal de alta calidad, incluso en condiciones ambientales adversas, a su vez proporcionando además un alto grado de integración y características de seguridad integradas. Los ingenieros también valoran los sensores MEMS que incorporan varias funciones de sincronización temporal a nivel de sistema, asegurando que su salida pueda ser fácilmente aprovechada en todo el vehículo.

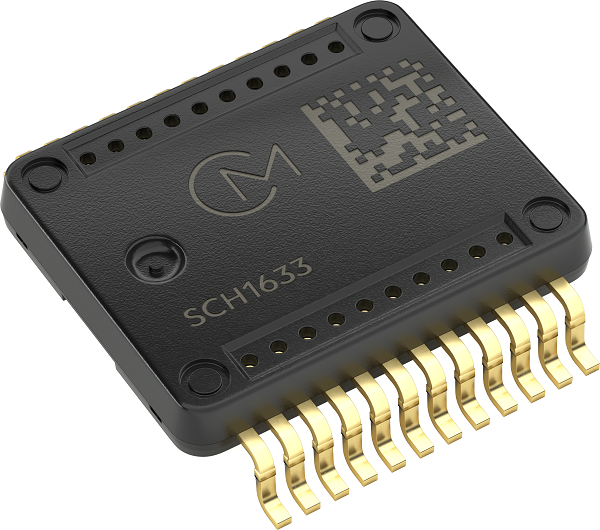

Representando una evolución en la tecnología de los sensores, el sensor MEMS SCH1633-D01 de Murata pretende abordar estos retos OEM. La producción del nuevo sensor, clasificado y validado para la automoción, ya ha comenzado, y los primeros vehículos equipados con este sensor IMU emblema de Murata están listos para su entrega.

La interfaz SafeSPI 2.0 del sensor ofrece un marco de datos de 20 bits para una salida extremadamente suave y de alta resolución. El índice de marca temporal preparado para datos y las funciones SYNC permiten que diversos subsistemas, como la integración GNSS, el control del chasis y el sentido de actitud del vehículo (alineación de cámara y faros), utilicen sus medidas.

El exclusivo encapsulado SOIC de 24 pins con medidas de 11,8 mm x 13,4 mm x 2,9 mm (largo, ancho y alto) está diseñado para ofrecer flexibilidad en el diseño y robustez para soportar tensiones en la placa PCB.

Además, las extensas funciones de autodiagnóstico utilizan más de 200 señales de monitorización para asegurar que la salida sea siempre fiable. Cuenta con la certificación AEC-Q100 grado 1 para garantizar un uso fiable durante toda la vida útil del componente. Es conforme a la norma ISO 26262 con una calificación ASIL-B+ (hasta ASIL-D mediante integración en sistema) para ofrecer una seguridad funcional integrada excepcional. Por otro lado, Murata se encarga de la calibración de la ortogonalidad de los ejes de medida, un proceso que habitualmente realiza el integrador del sistema y que puede reducir considerablemente el tiempo y el gasto de sacar un vehículo al mercado.

El camino por delante

A medida que los OEM siguen rompiendo las barreras de lo posible en tecnología de automoción, la necesidad de sensores que puedan seguir el ritmo de estas exigencias se vuelve cada vez más crítica. La respuesta de la industria, a través de innovaciones como el sensor MEMS SCH1633-D01, es un testimonio del compromiso continuo para superar estos desafíos e impulsar el futuro del diseño y la seguridad de la automoción.