Autores: Álvaro Guerris Durán, Product Manager de MLCC en Eurotronix y Néstor Galera, FAE en Eurotronix

En todo diseño electrónico moderno, los condensadores cerámicos multicapa (MLCC) son componentes imprescindibles. Compactos y económicos, se integran en centenares de aplicaciones y dispositivos de uso diario, desde una fuente conmutada (SMPS) hasta una ECU de automoción. Sin embargo, bajo esa aparente robustez se esconde uno de los modos de fallo más comunes —y a menudo inadvertido— en la industria electrónica: la fractura del MLCC.

Este tipo de fallo, generado por tensiones mecánicas o térmicas acumuladas durante el montaje y/o la aplicación, puede comprometer gravemente el funcionamiento del sistema, provocando desde caídas de rendimiento hasta cortocircuitos catastróficos.

Afortunadamente, los avances en tecnologías de encapsulado, orientación en placa y diseño interno de los condensadores cerámicos SMD permiten prevenir estas fracturas o, en su defecto, asegurar que no deriven en fallos críticos.

En este artículo exploramos cómo entender y mitigar este riesgo, analizando las posibles soluciones y compartiendo recomendaciones clave para maximizar la fiabilidad de tus circuitos y así evitar incurrir en daños derivados del fallo de un MLCC. El precio unitario de un condensador cerámico es, por lo general, muy bajo, pero el daño derivado de su fallo puede escalar a magnitudes no despreciables.

¿Qué es un MLCC?

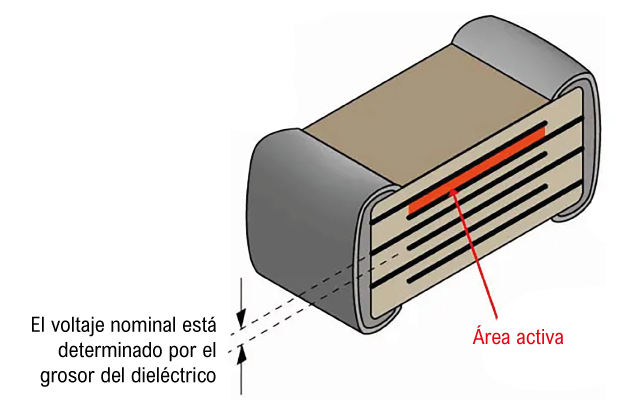

Para entender por qué motivo la fractura de un MLCC puede llegar a ser crítica para el sistema, debemos comprender primero su estructura interna. Este tipo de condensadores están estratificados, en su interior, por múltiples capas de electrodos metálicos (a menudo de níquel), alternados con el material dieléctrico (en este caso, cerámico). Este diseño, pese a brindarle las favorables características que han propulsado su uso y ubicuidad, le otorgan a la vez una gran debilidad: la naturaleza frágil de la cerámica, susceptible de acumular tensiones que pueden derivar en fisuras parciales o fracturas del componente.

¿Por qué es crítica la fractura?

Cuando se acumulan tensiones mecánicas o térmicas en un MLCC, pueden incidir en una fractura que se acostumbra a originar en el extremo del condensador y se propaga hacia el interior. Podemos distinguir tres escenarios:

- El primero, y más grave, se da cuando dicha fractura atraviesa dos electrodos de polaridad contraria. En tal caso, nos encontraremos con un cortocircuito interno.

- El segundo, menos delicado, pero igualmente preocupante, lo encontramos cuando no se llegan a conectar electrodos opuestos. En este supuesto, podemos tener:

- Degradación funcional: pérdida de la capacidad nominal.

- Aumento de la resistencia en serie equivalente (ESR).

- Caída de la resistencia de aislamiento (IR).

- Por último, en algunas ocasiones podemos visualizar una fisura superficial. Pequeñas microfisuras superficiales son potenciales fracturas internas, además de ser el canal capilar de entrada de humedad y contaminación, así como posible causa de irregularidades en los campos eléctricos, llegando a producir, a veces, el efecto de arco (arcing).

Motivos más frecuentes de fractura del MLCC

- Flexión de la PCB (Board Bending).

La flexión de la placa es la principal causa de fallo mecánico de los MLCC de tamaño de caja grande. Una sola flexión de un milímetro puede ser suficiente para fracturar un MLCC 1206.

La flexión puede ocurrir en el despanelado o manipulación de la PCB, al conectar/desconectar conectores rígidos, al montar módulos atornillados o al insertar la placa en una carcasa, entre otras posibles. Las PCBs de gran longitud son, con diferencia, más susceptibles a la flexión.

Existen una serie de consideraciones y buenas prácticas de diseño que minimizan el riesgo de acumulación de tensiones en los MLCC durante el proceso de montaje y despanelado. Por lo general, es recomendable situar los condensadores cerámicos respetando márgenes de seguridad con los bordes, pero si es inevitable, hay que tener en cuenta ciertos aspectos.

- Si el borde es fresado, se introducen tensiones bajas y, por ende, la amenaza de fractura será también menor.

- Si es borde V-scoring, los esfuerzos inducidos al separar las PCB’s provocan una flexión perpendicular al plano de corte, por lo que la dirección longitudinal del MLCC debe ser colineal con la línea de corte.

- En zonas de tab-routing se debe alejar los MLCC tanto como se pueda, estableciendo zonas de exclusión.

- Tensiones térmicas (reflow y ciclos térmicos)

Durante la soldadura por reflow, los MLCC experimentan un fuerte gradiente térmico que puede inducir tensiones internas por dilatación diferencial.

Si el MLCC no se enfría uniformemente, pueden aparecer microgrietas desde las esquinas del componente.

En campo, los ciclos de encendido/apagado o el uso en entornos de amplio rango térmico (como en automoción) también inducen estrés repetitivo.

- Vibraciones y choques mecánicos

En aplicaciones como automoción, maquinaria o transporte ferroviario, la vibración prolongada puede causar microfisuras por fatiga acumulada.

Aunque el MLCC no se rompe de forma inmediata, pequeñas grietas pueden ir avanzando hasta generar una rotura completa.

¿Cómo evitar la fractura por flexión?

En vista de la repercusión de este tipo de fallos, los fabricantes desarrollaron los MLCC de terminación flexible, el método más efectivo actualmente para prevenir la fractura del condensador sin tener que modificar el diseño.

Consiste en la adición, entre la cerámica y el terminal conductor externo, de una capa de material conductor flexible—habitualmente polímero de plata—, que se encarga de absorber los esfuerzos mecánicos, previniendo las fracturas por flexión de hasta cinco milímetros. Esta innovación es altamente efectiva y, por lo general, suficiente. Pero ¿qué pasa si las condiciones de trabajo superan la capacidad de absorción de esta nueva capa? En ese caso, es necesario contar con medidas de seguridad adicionales que impidan el cortocircuito.

Estrategias de fallo seguro: evitar el cortocircuito tras la fractura

En entornos exigentes, hoy en día, no podemos eliminar por completo el riesgo por fractura. Por ello, los fabricantes pusieron el foco en la reestructuración interna de los MLCC.

Diseño de fallo en circuito abierto (Open Mode)

Es una configuración en la que los electrodos internos no se extienden hasta el borde contrario del chip, sino que se mantienen dentro de una zona central “protegida”.

En caso de fractura transversal, la grieta normalmente se forma desde los extremos del chip hacia dentro. Como los electrodos no llegan hasta esa zona, la grieta no puede conectar polaridades opuestas, por lo que el condensador pierde parcial o totalmente su funcionalidad, pero no provoca un cortocircuito, protegiendo de este modo el resto de los componentes.

Diseño de electrodos flotantes (Floating Electrodes)

La arquitectura interna de estos MLCC revoluciona el concepto original debido a que, ahora, disponemos de dos condensadores en serie dentro de una misma caja. Ante una fractura no cortocircuitará, aunque perderá parcialmente su capacidad nominal. Estos MLCC son los más usados en aplicaciones de seguridad y están diseñados para cumplir con los estándares X1/Y2 y X2.

Solución definitiva

Ya que nada lo impedía, los fabricantes han combinado la terminación flexible con estructuras internas de modo de fallo seguro, ofreciendo alternativas ideales para aquellas aplicaciones en las que es fundamental mantener la integridad y seguridad del equipo y de los posibles operarios que lo manipulen.

Comparativa técnica

| Criterio | Soft Terminal | Open Mode | Floating Electrode |

| ¿Qué soluciona? | Prevención de fracturas | Minimizar el impacto eléctrico de fracturas internas | Evitar cortocircuitos tras fractura |

| Nivel de acción | Externo (terminación del chip) | Interno (diseño de los electrodos) | Interno (arquitectura multicapa en serie) |

| Mecanismo | Capa flexible entre cerámica y terminal | Electrodo interno no llega al borde del chip | Electrodos flotantes intermedios → secciones en serie |

| Modo de fallo típico | Si fractura: cortocircuito | Si fractura: circuito abierto | Si fractura: capacitancia reducida o sección aislada |

| Protección ante cortocircuito | Previene la causa, no el efecto | Alta: diseño evita contacto entre polaridades en grieta | Muy alta: secciones internas desacopladas eléctricamente |

Eurotronix, desde 1986 expertos en MLCC

En Eurotronix ofrecemos condensadores cerámicos MLCC de máxima calidad, fabricados por marcas líderes del mercado. Además, nuestro equipo de Product Manager y FAE te dará soporte en tus proyectos para ofrecerte soluciones fiables, seguras y adaptadas a los retos actuales de la electrónica.