Los PCB de aluminio, también conocidos como IMS (Insulated Metal Substrate), se desarrollaron en la década de 1970, inicialmente para circuitos híbridos de amplificación. Actualmente su uso se ha extendido y es importante conocer sus ventajas y su importancia en el mercado.

Actualmente, su uso se ha extendido a muchas aplicaciones en donde se generan altas temperaturas y la evacuación correcta del calor generado supone un problema que afecta a la fiabilidad del producto. Las ventajas aportadas por esta tecnología han hecho que su importancia en el mercado haya ido incrementándose cada vez más.

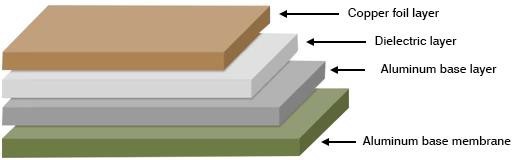

Simplificando, se trata de una estructura multicapa donde una o más láminas de metal (usualmente cobre) se adhieren a un núcleo metálico con un dieléctrico entre ambos. Esta configuración permite una excelente disipación térmica, aumentando así el rendimiento y la fiabilidad del circuito.

Un PCB de aluminio está compuesto por:

- Capa de circuito: una lámina de cobre

- Capa dieléctrica: aislante térmicamente

- Base metálica: habitualmente de

- Capa protectora (membrana): para evitar corrosión y daños

¿Cómo se fabrica la PCB de aluminio??

Los PCB IMS están basados en una aleación de aluminio combinando normalmente magnesio, aluminio y silicio (tipo Al-Mg-Si), sobre la que se laminan capas de cobre mediante adhesivos térmicamente conductivos. A diferencia de los PCB convencionales basados en FR4, los IMS ofrecen ventajas clave como:

- Mejor gestión térmica

- Aislamiento electromagnético más eficiente

- Mayor resistencia mecánica

Capa de cobre

Es la capa conductora donde se graban los circuitos. Habitualmente se emplean láminas de cobre de entre 1 y 10 onzas.

La capa dieléctrica de aislamiento absorbe calor a medida que la corriente fluye a través las pistas realizadas sobre la lámina de cobre, transmitiéndolo a la capa de aluminio donde el calor es dispersado por toda su superficie.

Capa de aislamiento térmico o capa dieléctrica:

Esta capa es clave para la transferencia térmica, dado que además de proporcionar aislamiento eléctrico, absorbe calor a medida que la corriente fluye a través la circuitería existente en las capas de cobre, evacuándolo de forma eficiente hasta la capa de aluminio donde el calor es dispersado por toda su superficie.

Suele estar compuesta por un polímero cerámico, con un espesor típico de 0,07 a 0,15 mm, y proporciona:

- Bajo coeficiente de resistencia térmica

- Excelente viscoelasticidad

- Resistencia al envejecimiento térmico y a tensiones mecánicas

Es considerada la tecnología central de los IMS debido a su capacidad para aislar eléctricamente mientras transfiere calor eficientemente hacia la base metálica.

Capa base metálica

Es la capa de soporte, normalmente de aluminio. La base es un sustrato de aluminio que puede ser de diferentes tipos, p.e. Al203, 505, 6061, etc. Proporciona:

- Conductividad térmica

- Rigidez mecánica

- Disipación de calor

Capa de Membrana base de aluminio:

Sirve para proteger la base de aluminio contra corrosión y arañazos. Existen dos variantes:

- Membrana estándar: soporta hasta 120 °C

- Membrana de alta temperatura: soporta hasta 250 °C

En la imagen se puede ver la estructura básica de los PCB de aluminio, consta de cuatro capas: Una capa de lámina de cobre, una capa dieléctrica, una capa de aluminio capa base y una membrana base de aluminio.

Tipos de PCB de aluminio

Las empresas del sector LED y los convertidores de potencia son actualmente los principales usuarios de los PCB de aluminio. Sin embargo, otras industrias como la de radiofrecuencia (RF), automoción, aeronáutica y telecomunicaciones también los emplean por sus ventajas térmicas y mecánicas. La estructura de una sola capa es la más común por su simplicidad y bajo coste, aunque hoy en día existen múltiples configuraciones adaptadas a distintas aplicaciones, como las enumeradas a continuación:

PCB de aluminio flexible

Los dieléctricos flexibles representan una evolución reciente en los sustratos metálicos. Están formulados con resina de poliimida y rellenos cerámicos, lo que les proporciona una combinación de aislamiento eléctrico, conductividad térmica y cierta flexibilidad mecánica.

Cuando se utilizan junto con aleaciones de aluminio flexibles (como la 5754), se obtienen PCBs capaces de doblarse durante el montaje, eliminando la necesidad de elementos adicionales como conectores, cables o anclajes mecánicos. No obstante, estos materiales no están diseñados para flexionarse repetidamente durante el uso: son formables, pero no dinámicamente flexibles.

Híbrido PCB de aluminio

En los PCBs híbridos de aluminio, se combinan materiales no térmicos (habitualmente FR4) con una base de aluminio mediante un dieléctrico termoconductor. Esta fusión permite integrar las ventajas térmicas del IMS con la versatilidad del FR4 multicapa.

Ventajas del IMS híbrido:

- Mejora significativa en la disipación térmica frente a estructuras FR4 estándar.

- Reducción de coste respecto a diseños con materiales 100% térmicos.

- Eliminación de disipadores de calor o componentes mecánicos

- Compatibilidad con aplicaciones RF: se puede añadir una capa superficial de PTFE para optimizar el rendimiento a altas frecuencias.

PCB de aluminio con orificio pasante

En configuraciones más complejas, se utilizan PCBs donde el aluminio actúa como núcleo térmico central en estructuras multicapa. Para permitir interconexiones, se perfora la base de aluminio, y los orificios se rellenan con un material dieléctrico antes del proceso de laminado, evitando así cortocircuitos entre capas conductoras.

Clasificación de PCB de aluminio

Los PCB de aluminio pueden clasificarse en función de la composición del material aislante:

- IMS estándar: utilizan epoxi con fibra de vidrio preimpregnada (prepreg) como dieléctrico.

- IMS de alta frecuencia: emplean resinas de poliimida o poliolefina con rellenos especiales para optimizar la estabilidad dieléctrica a altas frecuencias.

- IMS de alta conductividad térmica: incorporan resinas epoxi modificadas para tener una alta conductividad térmica.

Rendimiento de PCB de aluminio

Estabilidad dimensional

Los PCB de aluminio presentan excelente estabilidad dimensional. Su baja expansión térmica contribuye a una mayor fiabilidad en entornos con grandes variaciones de temperatura. Por ejemplo, cuando se calientan desde 30-140 grados, sus dimensiones finales pueden oscilar entre 2.5%-3.0%.

Disipación térmica

Gracias a su estructura metálica y dieléctrico con conductividad térmica, estos PCBs ofrecen baja resistencia térmica. Un PCB de aluminio de 1,5 mm de espesor puede tener una resistencia térmica total aproximada de 1–2 °C por vatio, lo que mejora la vida útil de componentes sensibles al calor.

Expansión térmica

Cada elemento tiene su propio coeficiente de expansión térmica (CTE): el del aluminio (~22 ppm/°C) se acerca al del cobre (~18 ppm/°C), lo que ayuda a gestionar los ciclos térmicos sin provocar delaminaciones o fisuras, haciendo que los IMS sean ideales para aplicaciones con altos niveles de corriente o ambientes extremos.

NCAB y Fabricación PCBs de Aluminio

En NCAB, proporcionamos materiales y procesos que cumplen con las normativas IPC-4101 y otras especificaciones internacionales. Si el cliente requiere asesoramiento, ofrecemos soporte técnico detallado:

- Conductividad térmica de dieléctricos

- Resistencia térmica y al pelado

- Ensayos de aislamiento entre cobre y aluminio

- Recomendaciones de materiales según el diseño y el entorno de uso

Disponemos de fábricas capacitadas para producir desde IMS estándar hasta soluciones avanzadas como IMS híbridos o flexibles, adaptadas a las necesidades de cada aplicación.