Autor: Bart De Cock, Marketing Técnico, onsemi

La electrónica de los vehículos es cada vez más sofisticada con el fin de proporcionar una protección correcta y adecuada a todos los elementos del sistema, un aspecto primordial para la seguridad y la fiabilidad. Los fabricantes de automóviles han dejado de utilizar los fusibles tradicionales de láminas ya que prefieren las ventajas de los fusibles electrónicos (eFuses).

Este artículo explica los pasos necesarios para manejar los eFuses de forma parecida a sus homólogos tradicionales y mira hacia un futuro en el cual su funcionamiento se pueda programar para imitar a los fusibles convencionales.

Estos dispositivos programables están diseñados para proteger los circuitos de la fuente de alimentación frente a sobrecorrientes, sobretensiones y cortocircuitos. A diferencia de los fusibles tradicionales, que rompen físicamente el circuito cuando se produce un fallo, los eFuses se pueden reiniciar y reconfigurar, por lo que constituyen una solución más flexible y reutilizable. Se suelen utilizar en dispositivos electrónicos modernos, como smartphones, tablets y ordenadores portátiles, que exigen una protección precisa y fiable. También se recurre a ellos cada vez más en entornos más adversos, como por ejemplo la automoción.

De hecho, los eFuses se convertirán pronto en un elemento fundamental en todos los sistemas de automoción para proteger componentes y subsistemas frente a sobrecorrientes que pueden ocasionar un gasto adicional por daños y problemas de fiabilidad.

Cada eFuse se caracteriza por una curva de disparo que define cómo y cuándo será desconectada la carga por el eFuse. Dado que cada aplicación es diferente, los puntos de disparo se pueden modificar, generalmente conectando una resistencia externa a uno de sus terminales. No obstante, como veremos en este artículo, el disparo de los eFuses puede ser complejo y hay que tener en cuenta otros factores además de la corriente.

onsemi está desarrollando una nueva generación de dispositivos que permitirán modificar digitalmente la forma y la intensidad del disparo con el fin de proporcionar un mayor grado de flexibilidad a los diseñadores al implementar los eFuses. Para sacar más partido a sus diseños basados en eFuses, es necesario que los diseñadores conozcan bien el proceso a seguir para establecer las curvas de disparo de estos dispositivos.

Análisis de impedancia térmica: El primer paso es conocer las propiedades físicas del eFuse y el entorno en el que se instala. Esto permite calcular con exactitud la respuesta térmica en un entorno cuyas condiciones puede fluctuar enormemente. Esta cuestión es vital porque, cuando el estrés térmico supera la capacidad de un dispositivo (como por ejemplo un eFuse) se produce uno de los fallos más comunes en los sistemas de alimentación. Debido a la continua miniaturización, aumenta la probabilidad de este tipo de fallo si no se analizan por completo.

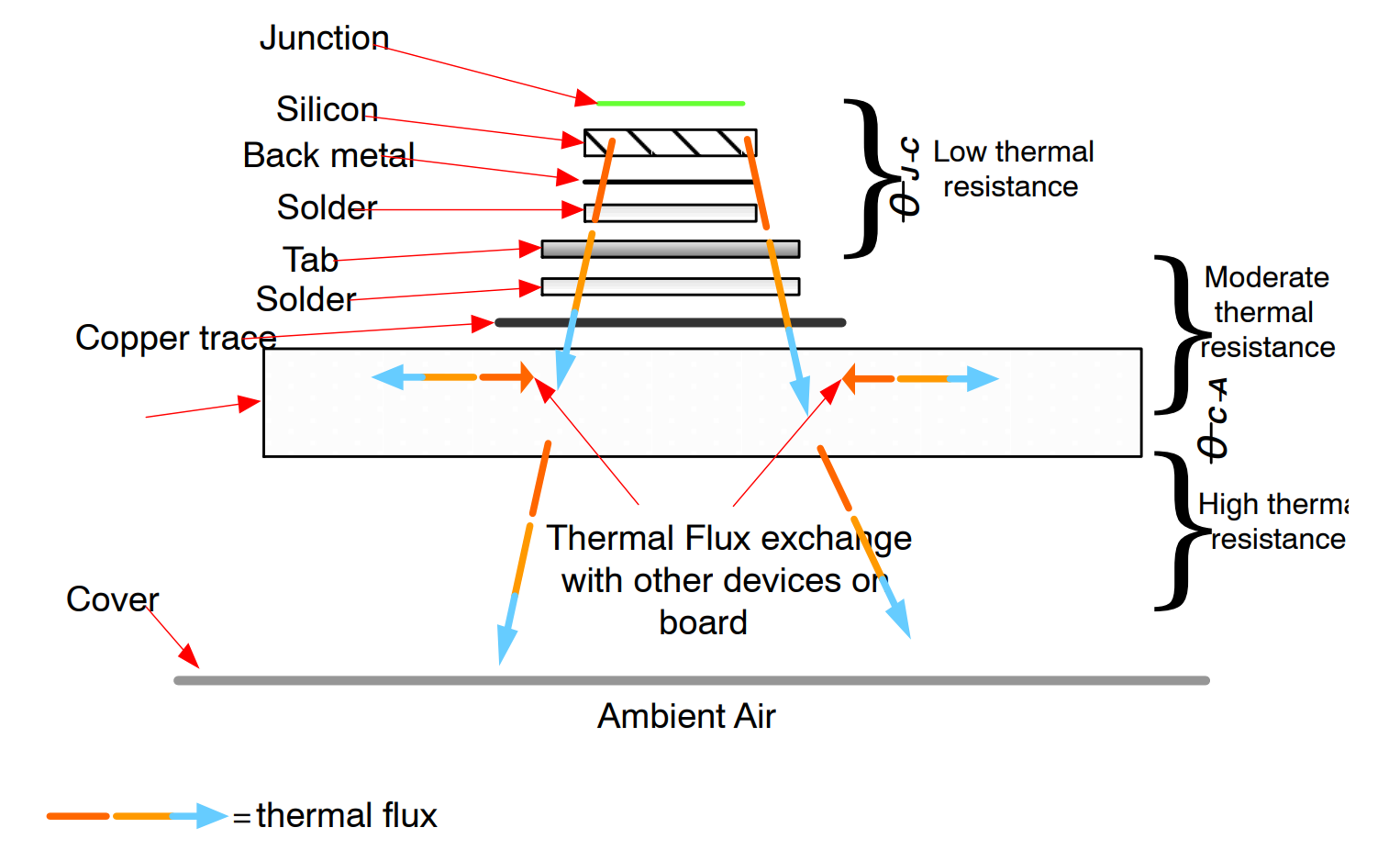

Un aspecto clave para conocer los efectos térmicos es la escalera térmica (Figura 1) que conecta la unión del semiconductor al aire ambiente a través de diferentes capas y materiales que forman parte del eFuse (véase también la nota de aplicación AND9733 – High-Side SmartFETs with Analog Current Sense (onsemi.com)).

Figura 1. Escalera térmica para la aplicación genérica de un eFuse.

Esto ayuda a comprender cómo es distribuida la energía térmica por los grandes pulsos de corriente a lo largo del sistema. En general, cuando más largo es el pulso, mayor distancia recorre el calor; los pulsos cuya duración es inferior a 10 ms permanecen dentro del encapsulado, mientras que los pulsos más largos se propagan a la placa de circuito impreso en la que se pueden disipar. Esto se debe a la capacidad térmica del dispositivo y los elementos circundantes, como la placa de circuito impreso.

La construcción de la placa de circuito impreso tendrá un efecto relevante en función de su trazado y de la colocación de las capas. Factores como el número de capas y el peso del cobre, así como la presencia de planos de alimentación y de tierra, afectarán al rendimiento térmico tal como indica la simulación mostrada en la Figura 2. Estas simulaciones permiten determinar la resistencia térmica del encapsulado TSSOP14-EP bajo diversas condiciones térmicas:

- (Izquierda) 1s0p_miniCu: TSSOP14 montado sobre una placa de circuito con una sola capa de señal con una superficie mínima de Cu y sin planos de alimentación

- (Centro) 1s0p_1InCu: TSSOP14 montado sobre una placa de circuito con una sola capa de señal con una superficie de Cu de 1 pulgada cuadrada y sin planos de alimentación

- (Derecha) 2s2p_1InCu: TSSOP14 montado sobre una placa de circuito con dos capas de señal con una superficie de Cu de 1 pulgada cuadrada y

2 planos de alimentación

Figura 2. Simulación de los efectos térmicos en una aplicación de eFuse.

Un primer paso consiste en analizar la corriente en estado estacionario para determinar la RDS(ON) del eFuse a partir de la impedancia térmica (ºC/W), la temperatura ambiente y la temperatura máxima de unión. A continuación el diseñador podrá calcular los límites de funcionamiento.

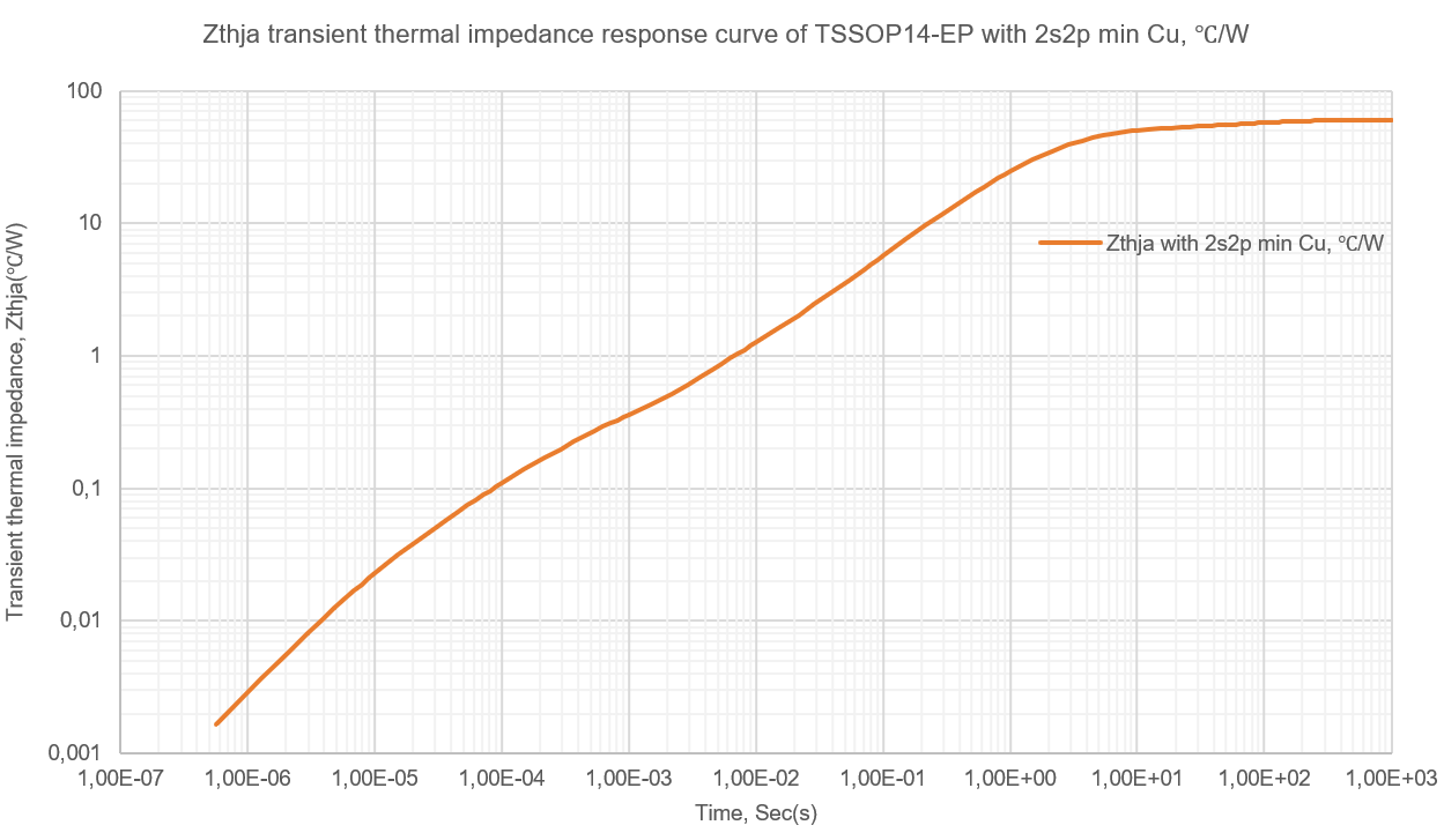

Un segundo paso es simular los efectos térmicos en la aplicación del eFuse mientras se aplican pulsos más cortos pero de una corriente más elevada. Luego se puede obtener el gráfico de la impedancia térmica frente a la longitud del pulso de corriente:

Figura 3. La impedancia térmica es transitoria.

La Figura 3 demuestra con claridad que la impedancia térmica varía con la longitud del pulso y disminuye de manera significativa a medida que se acortan los pulsos. El rendimiento aquí está directamente ligado al coste de la placa de circuito impreso, por ejemplo añadiendo capas y cobre o una almohadilla térmica a la carcasa, etc. No obstante, factores como la RDS(ON) y el tamaño del semiconductor influirán sobre la forma de la curva para los pulsos más cortos, mientras que la placa de circuito impreso influye más cuando los pulsos son más largos.

Es preciso definir y comprender esta curva para cada aplicación con el fin de seleccionar el eFuse correcto para una aplicación. Esto exigirá que el diseñador comprenda la naturaleza de la corriente que atraviesa el eFuse, en especial la amplitud y la duración de los pulsos.

Aplicación de requisitos térmicos: La curva de la impedancia térmica muestra la impedancia térmica respecto al tiempo, mientras que los fusibles necesitan el tiempo respecto a la corriente. La curva de limitación térmica del eFuse se puede obtener invirtiendo su curva de impedancia térmica, si bien es necesario tener algunas premisas como RDS(ON) y ∆t (cambio aceptable de la temperatura del semiconductor).

Figura 4. Curvas de limitación térmica del eFuse.

La curva resultante muestra la duración máxima del pulso de corriente que limitará el aumento de la temperatura de unión (Tj) según los criterios del diseño. En general se aconseja implementar protección absoluta frente a sobrecorrientes y un buffer de unos pocos grados.

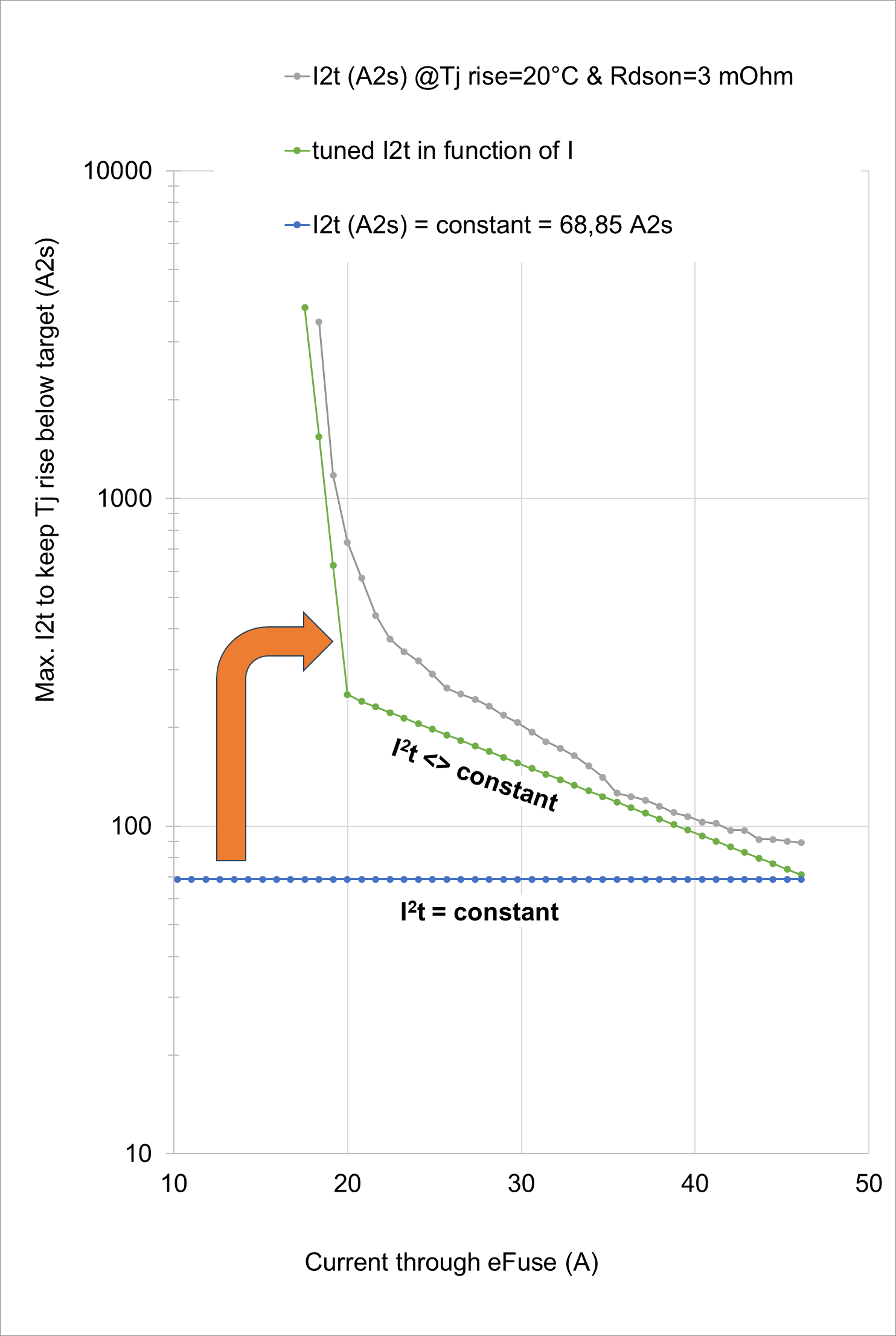

Determinación de I2t respecto a la corriente: I2t es un parámetro importante que se evalúa a menudo en relación con los eFuses. Está relacionado principalmente con la corriente en los cableados y, si es demasiado alta, pueden producirse daños. Para los fusibles tradicionales, I2t se suele indicar como una constante junto con el valor de la corriente nominal de fusible. La línea azul ilustra el valor constante de I2t (Figura 5).

Figura 5. La implementación de I2t como una constante limitará la aplicación.

Sin embargo, al aplicar este método no se aprovecha toda la capacidad térmica del sistema, lo cual puede disminuir el rendimiento. En realidad, los cableados no necesitan una I2t constante (línea recta) ya que pueden tener una mayor duración con corrientes más bajas.

La introducción de una I2t constante limita las cargas que se pueden conectar al eFuse, por eso es importante implementar I2t como una aproximación a una curva en el eFuse. De este modo, los puntos de disparo se acercan (pero no superan) la línea límite del eFuse.

En las curvas típicas de un fusible de láminas se evidencia más la limitación de una I2t constante.

Figura 6.Curvas características de un fusible de láminas.

Si bien la parte inferior está definida principalmente por I2t, la sección superior, que permite una mayor duración con una corriente más reducida, no existiría si se aplicara un enfoque más simplista (línea recta) a I2t.

Una mirada al futuro

Gracias a estos conocimientos detallados sobre los factores térmicos que influyen sobre los eFuses, así como acerca de las curvas de disparo y su relación con una I2t no constante, onsemi está desarrollando activa una tecnología de eFuses que se pueda programar para adaptarse a una determinada aplicación.

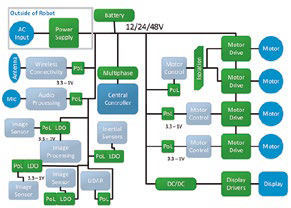

Una comunicación en serie (I2C o SPI) permite programar la forma de la curva de disparo deseada en el eFuse. Si bien este proceso se suele realizar una sola vez, el fusible se puede reprogramar in situ para introducir un cambio en la configuración del sistema (como cambio, incorporación o eliminación de cargas).

Los nuevos eFuses ofrecerán varias curvas de disparo que puedan ser programadas por el usuario a través de una comunicación en serie.

onsemi colabora activamente con los diseñadores para definir curvas que abarquen tantos casos de uso como sea posible en las aplicaciones de los fusibles, ahora y en el futuro.