En la era de la economía digital, las tecnologías de IA y big data están transformando el panorama industrial global. Según un informe de McKinsey, el mercado global de IA alcanzó una escala de 1,5 billones de dólares en 2024, con una tasa de crecimiento anual compuesta (TCAC) superior al 25 %. Mientras tanto, International Data Corporation (IDC) predice que el gasto global en análisis de big data superará los 300 000 millones de dólares en los próximos dos años, impulsando un crecimiento exponencial de la demanda de servidores para centros de datos.

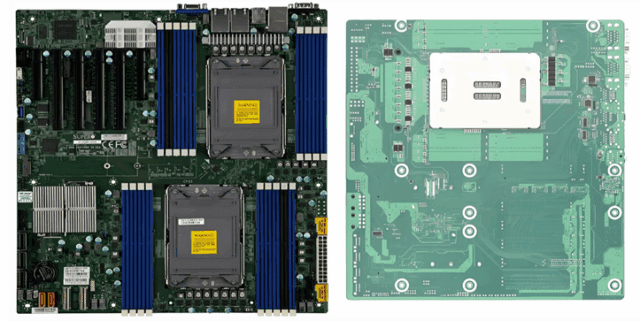

En el corazón de todo esto se encuentra la placa base del servidor, considerada el «cerebro» de los sistemas de IA, lo que convierte a los sustratos de PCB que soportan la computación de IA en el sustento de la industria electrónica. Estas placas base deben alojar chips de alta velocidad, como CPU y GPU, y garantizar el procesamiento en tiempo real de volúmenes masivos de datos. Sin embargo, el diseño y la fabricación de estas PCB presentan barreras técnicas extremadamente altas: suelen requerir más de 18 capas, estructuras HDI (Interconexión de Alta Densidad) de 4 a 8 pasos y deben utilizar materiales base de alta frecuencia y alta velocidad. Desafortunadamente, los fabricantes capaces de producir estas PCB avanzadas siguen siendo escasos, especialmente en el campo del prototipado y la producción en lotes pequeños, lo que limita gravemente el ritmo de innovación en la era de la IA.

Como empresa líder con una década de experiencia en la fabricación de PCB HDI, PCBWay se ha centrado en la alta fiabilidad y la producción de alta precisión desde 2014. Hemos avanzado continuamente en nuestra tecnología para la fabricación de PCB HDI en lotes pequeños, solucionando gradualmente múltiples deficiencias técnicas en los complejos procesos de PCB HDI.

Este artículo comenzará con una visión general del auge actual de la IA y continuará explorando en profundidad las características de los sustratos de PCB para servidores, los cuellos de botella existentes en el suministro y las soluciones viables, instando a la industria a aunar esfuerzos para impulsar la transformación del sector de la electrónica de IA.

Panorama de la industria y demanda de datos

Las tecnologías de inteligencia artificial y big data han entrado en la fase de implementación comercial a gran escala. Según IDC, el mercado global de servidores de IA alcanzó los 30.700 millones de dólares en 2023, lo que representa un crecimiento interanual del 35,6 %. Se espera que esta cifra supere los 90.000 millones de dólares para 2028, con una tasa de crecimiento anual compuesta (TCAC) del 24 %. Entre estos, los servidores en clúster utilizados para entrenar grandes modelos de IA imponen requisitos de hardware especialmente exigentes: cada nodo de GPU requiere una placa base de altísimo rendimiento. Por ejemplo, el sistema DGX SuperPOD de NVIDIA utiliza placas base PCB HDI de 8 pasos para soportar un rendimiento de datos de petabytes por segundo.

El análisis de big data también está impulsando la demanda. Según la plataforma global de datos Statista, el volumen total de datos globales alcanzó los 120 ZB (1 ZB = 1000 millones de TB) en 2023 y se proyecta que crezca a 180 ZB para 2025. Gigantes de la computación en la nube como Amazon AWS y Microsoft Azure están implementando millones de servidores. Tan solo Google añadió más de un millón de servidores nuevos a sus centros de datos en 2023, un aumento del 28 % con respecto al año anterior. Estas placas base para servidores deben soportar computación de alta frecuencia (como CPU de 128 núcleos que operan a más de 5 GHz) y transmisión de datos de baja latencia, lo que convierte a las PCB de 18 capas o más en una configuración estándar.

Según un informe de la firma de investigación del sector Prismark, el mercado de PCB para servidores de alta gama alcanzó los 18 000 millones de dólares en 2023, y las PCB de 18 a 24 capas representan más del 60 % de ese total. Se proyecta que la demanda alcance los 25 000 millones de dólares para 2025, con una tasa de crecimiento anual superior al 20 %.

Datos detallados de las necesidades:

- Requisitos de número de capas: El número promedio de capas en las placas base para servidores de IA aumentó de 14 capas en 2019 a entre 18 y 22 capas en 2024. Las placas base de la serie PowerEdge de Dell, por ejemplo, ahora cuentan con diseños de 20 capas para soportar cargas de trabajo de inferencia de IA.

- Requisitos de alta frecuencia y alta velocidad: Las frecuencias de señal han superado los 112 Gbps (p. ej., estándar PCIe 5.0), lo que requiere materiales base con una constante dieléctrica (Dk) ≤3,5 y un factor de disipación (Df) ≤0,002.

- Brecha de mercado: En 2024, la brecha de suministro global para estas placas alcanzó el 18 %. Para pedidos de lotes pequeños (menos de 500 piezas), la tasa de retraso en la entrega llega al 60%, lo que dificulta significativamente el tiempo de comercialización de los productos para servidores.

Esta situación se debe a la «ley de aceleración de la innovación» en la industria de la IA: el ciclo desde el prototipado hasta la producción en masa se ha acortado a tan solo 3-6 meses. Sin embargo, los sustratos de PCB necesarios para soportar este ritmo acelerado se han convertido en un cuello de botella crítico. Solo las PCB HDI de alto número de capas, alta frecuencia, alta velocidad, múltiples pasos y alta fiabilidad pueden satisfacer estas demandas de producto; sin embargo, su proceso de fabricación se considera a menudo el «Everest» de la fabricación de PCB en lotes pequeños.

En las siguientes secciones, examinaremos con mayor detalle las características principales de estas PCB avanzadas.

Características y perspectivas de fabricación de sustratos de PCB para servidores

Las PCB diseñadas para servidores a gran escala basados en IA representan la cumbre de la fabricación electrónica. Sus características clave se pueden resumir en los «Cinco Puntos Fuertes»:

- Alto número de capas (más de 18 capas)

- Señales de alta frecuencia (transmisión a nivel de GHz)

- Datos de alta velocidad (velocidades a nivel de Gbps)

- Alto número de pasos (estructuras HDI de 4 a 8 pasos)

- Alta densidad (ancho/espaciado de línea < 50 μm)

Tomemos como ejemplo una placa base típica de servidor HDI de 8 pasos: consta de una pila de cobre de 20 capas, con millones de microvías que interconectan capas para soportar 128 chips BGA de alta densidad, manteniendo al mismo tiempo un grosor total de la placa inferior a 2 mm.

En cuanto a materiales, los sustratos de alta frecuencia y alta velocidad dominan el mercado, como Rogers RO4350B y Panasonic R5785N, con constantes dieléctricas (Dk) que deben mantenerse estables entre 3,4 ± 0,05.

Características clave del producto:

- Estructura de alto número de capas (18-30 capas): El apilamiento multicapa garantiza la integridad de la alimentación. Por ejemplo, una PCB de 24 capas suele integrar 12 capas de señal, 8 capas de potencia y 4 capas de tierra para minimizar la interferencia de ruido. Un desafío técnico crítico reside en la precisión de la alineación entre capas (tolerancia < 5 μm); una desviación superior a 10 μm puede aumentar la reflexión de la señal en un 15 %, lo que podría causar errores en los cálculos de IA.

- Rendimiento de alta frecuencia y alta velocidad: Las frecuencias se han incrementado a 5-10 GHz para admitir la memoria DDR5 (con un ancho de banda de hasta 6,4 Gbps). El reto reside en el control dieléctrico: los materiales deben mantener un Df < 0,002 a 10 GHz; de lo contrario, la pérdida de señal se vuelve significativa (p. ej., pérdidas > 3 dB/pulgada pueden reducir la distancia de transmisión a la mitad). La transmisión a alta velocidad también depende de la consistencia de la impedancia (100 Ω ± 5 %), lo que requiere un cálculo preciso de los anchos de traza de pares diferenciales (tolerancia de ±2 μm) para evitar el aumento de las tasas de error de bits en los centros de datos.

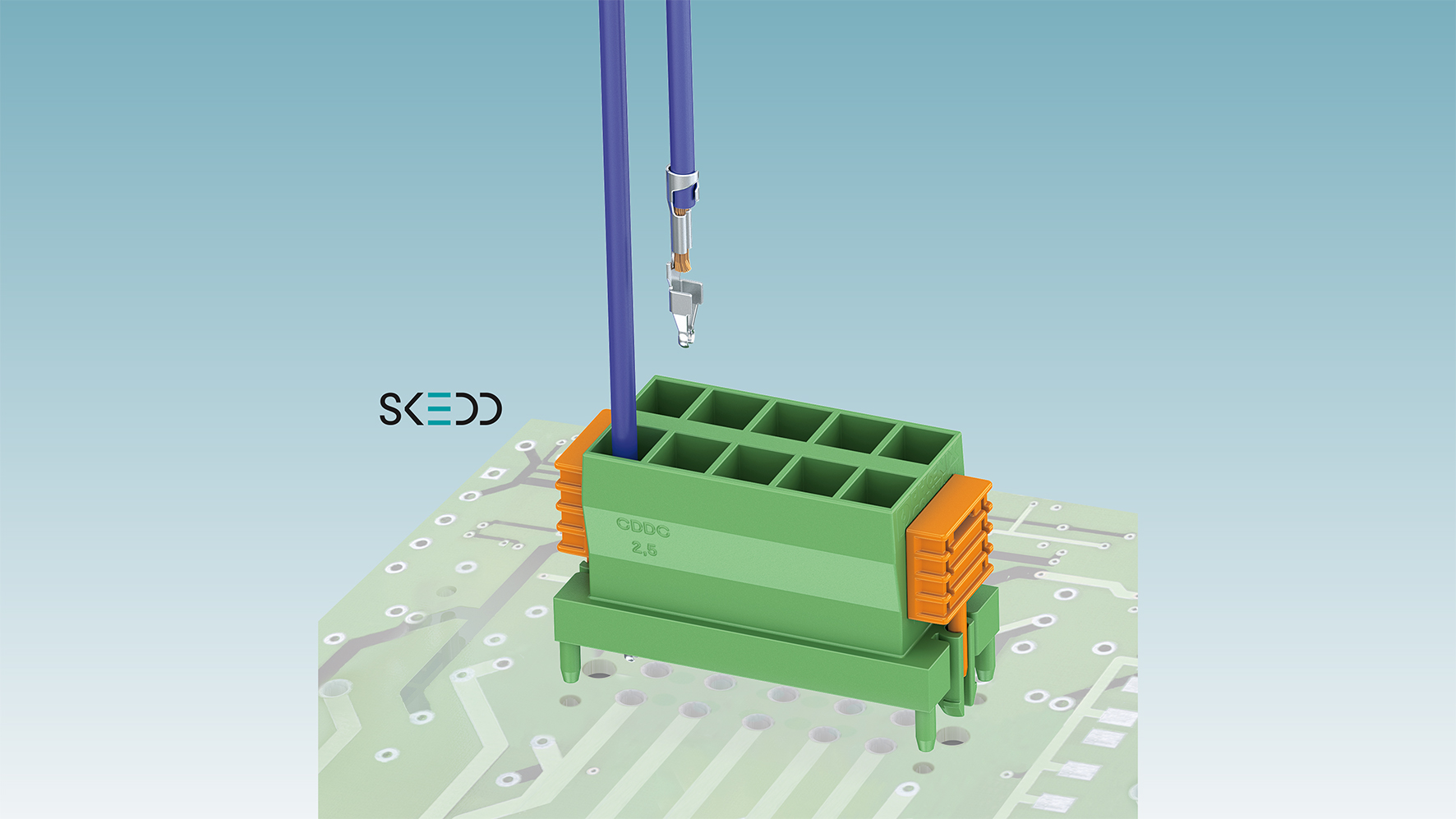

- HDI de alto paso (4-8 pasos): Un mayor número de pasos implica estructuras de interconexión ultrafinas. Una HDI de 4 pasos requiere cuatro rondas de perforación láser con diámetros de vía ≤ 0,1 mm; una HDI de 8 pasos implica ocho procesos secuenciales de laminación y perforación láser. A alta densidad, puede haber más de 5000 microvías por pulgada cuadrada.

- Interconexión de Alta Densidad (HDI): El ancho/espaciado de las trazas se reduce a menos de 50 μm/50 μm (como referencia, el grosor de un cabello humano es de aproximadamente 70 μm), con densidades de pines que alcanzan los 200 pines/cm. Esto requiere tecnología de «vías ciegas cero» (integrando vías pasantes, ciegas y enterradas en todas las capas) para garantizar una transmisión de señal de baja latencia (<10 ps/pulgada).

Desafíos de Fabricación y Requisitos Técnicos Clave:

- Control de Alineación y Laminación Intercapa: Las PCB con más de 18 capas requieren tres o más ciclos de laminación, lo que las hace muy susceptibles a la desalineación de las capas, lo que puede provocar cortocircuitos.

- Tecnología de Microvías: La perforación láser debe penetrar diámetros de vía de 2 a 4 milésimas de pulgada, lo que a menudo genera problemas como defectos de conicidad y separación de las almohadillas, que afectan negativamente la conductividad. La clave reside en el control de la energía del pulso: cuando la energía se mantiene por debajo de 20 μJ por pulso, la tasa de éxito de la perforación supera el 98 %.

- Integridad de la Señal: A altas frecuencias, el efecto pelicular se acentúa, lo que requiere acabados superficiales de oro (oro de inmersión en níquel químico combinado con níquel-oro electrodepositado) para garantizar la estabilidad de la impedancia. El principal reto reside en lograr un recubrimiento uniforme, con una tolerancia de variación de ±0,05 μm.

- Gestión térmica de materiales: Los materiales de PCB de alta frecuencia deben tener un coeficiente de expansión térmica (CTE) equivalente al del cobre (16 ppm/°C); de lo contrario, el riesgo de delaminación durante la soldadura por reflujo a alta temperatura aumenta un 40 %.

Detrás de todos estos desafíos del proceso se encuentra un enorme coste de inversión: establecer una sola línea de producción de PCB HDI de alto nivel requiere más de 7 millones de dólares. Sin años de experiencia técnica acumulada, lograr una producción en masa fiable es prácticamente imposible.

PCBWay ha abordado estos desafíos mediante un «Proceso de fabricación de cuatro pasos» patentado (perforación de precisión, laminación de alta capa, grabado de alta precisión y pruebas de señal), que ha ayudado a aumentar la tasa de rendimiento a más del 95 %.

Estado actual del suministro de sustratos de PCB de grado servidor

El rápido ritmo de la innovación en IA ha puesto de manifiesto importantes debilidades en la cadena de suministro. Según el informe de Prismark de 2023, menos de 10 fabricantes de PCB en todo el mundo son capaces de producir de forma consistente y en masa placas base para servidores HDI de alta gama con más de 18 capas, y el 90 % de esa capacidad está monopolizada por gigantes internacionales como Samsung y TTM. La mayoría de los fabricantes restantes se centran en pedidos de gran volumen (10 000 piezas o más), lo que deja al sector de prototipos y lotes pequeños (1-500 piezas) en un vacío de suministro: la brecha entre la oferta y la demanda ha alcanzado el 30 %, y el 80 % de las startups de IA informan retrasos de entre 7 y 9 semanas en la entrega de placas base.

Los datos sobre la escasez son los siguientes:

- Distribución desequilibrada de la capacidad: En 2024, el plazo de entrega medio para la producción de muestras y lotes pequeños de PCB HDI de alta gama se ha ampliado a 8 semanas, mientras que el plazo de entrega estándar debería ser de 2 a 4 semanas.

- Barreras económicas y de coste: La producción de prueba en lotes pequeños requiere la reconfiguración de la línea de producción, lo que aumenta los costes hasta en un 60 %. La mayoría de los fabricantes pequeños y medianos se ven desalentados por la elevada inversión de capital requerida.

- Umbrales técnicos: El 40 % de las fábricas de PCB no pueden fabricar placas para servidores debido a la falta de capacidad en control de laminación y tecnología de microvías.

- Problemas de concentración regional: El 70 % de la capacidad de producción se concentra en Taiwán y Corea del Sur (p. ej., Samsung, Unimicron), mientras que la ausencia de una capacidad significativa en Europa y Norteamérica conlleva riesgos arancelarios. En medio de las tensiones geopolíticas de 2023 a 2024, tanto los plazos de importación como los costes de los prototipos y lotes pequeños de PCB para servidores han aumentado más de un 30 %.

La raíz de esta escasez reside en la llamada «Paradoja de los Tres Altos»:

- Alta inversión de capital (más de 7 millones de dólares por línea de producción)

- Alto riesgo (tasa de fallos de prototipos de hasta el 20%)

- Altas barreras técnicas (debido a las características de los «Cinco Altos»)