Mark Patrick, Mouser Electronics

La seguridad funcional se suele aplicar de un modo binario: los parámetros operacionales definidos se toman en consideración en términos absolutos. Es poco probable que un algoritmo que ofrezca una probabilidad como respuesta, en lugar de un «sí» o un «no», cumpla con los requisitos de seguridad funcional, pero eso es exactamente lo que está ocurriendo. Cada vez hay un interés mayor en la IA para las aplicaciones de seguridad funcional y su uso está implícito en los vehículos autónomos y los robots móviles. Entonces, ¿no va siendo hora de que los usemos en la automatización industrial?

La seguridad funcional en el entorno industrial

La seguridad funcional está por todas partes cuando hablamos de equipos electromecánicos. Nos protege en el hogar, en el trabajo y cuando estamos conduciendo. Existen normativas de seguridad funcional en el ámbito regional e internacional a fin de proteger al usuario frente a un uso indebido de los dispositivos, los fallos en los equipos o el comportamiento imprevisto de los sistemas.

Hace muchos años que existe la necesidad de disponer de normativas de seguridad funcional. El nivel de automatización y el uso de los robots industriales ha ido creciendo de manera constante en el entorno industrial, sobre todo en las fábricas pequeñas. Algunas iniciativas para mejorar la eficacia operativa —como la Industria 4.0— han aumentado el número de equipos controlados electrónicamente y han diluido las barreras físicas que separan a estos equipos de los trabajadores. El modelo híbrido —operarios profesionales que trabajan junto con robots colaborativos— aumenta los riesgos potenciales de seguridad. En el pasado, muchos procesos de producción empleaban jaulas de seguridad y enclavamientos mecánicos para proteger al operario. En las fábricas modernas, la automatización y los robots industriales ofrecen una gran flexibilidad y una libertad de movimiento de 360°, lo que optimiza el uso del espacio en la fábrica (un activo muy caro), pero reduce el alcance de las barreras físicas. Por lo tanto, la seguridad debe estar integrada en la producción industrial y no podemos seguir confiando en la separación física.

Cualquier sistema de seguridad funcional debe satisfacer un requisito básico: detener de inmediato el equipo que pueda dañar al operario y a otros equipos o materiales cuando ocurre algo imprevisto. Las funciones necesarias en ese dispositivo de seguridad serán determinadas por un análisis de los riesgos potenciales durante las operaciones ordinarias y extraordinarias, y servirán para detener el equipo de un modo seguro. Antes de pensar en cómo se puede usar la IA para poner en marcha sistemas de seguridad funcional, hablemos de las correspondientes normativas de seguridad funcional.

Normativas de seguridad funcional

A los equipos industriales se les aplican diferentes normas de seguridad funcional. La IEC 61508 es una norma de seguridad funcional básica que abarca los equipos electrónicos, eléctricos y electromecánicos. De ella se derivan otras normas más específicas para mercados concretos. La IEC 60601 abarca los equipos médicos y la ISO 26262 se usa para los sistemas de automoción. En el caso de los equipos industriales, se aplica la norma IEC 62061, junto con otras normas más específicas para equipos concretos, como la IEC 61131 (para PLC), la IEC 61511 (para aplicaciones de control de procesos) y la IEC 61800-5 (para accionamientos de velocidad variable). Otra norma de seguridad que se utiliza en equipos industriales es la ISO 13849, con un alcance más amplio y que incluye cualquier tipo de operación relacionada con una función de seguridad, y no solo las de naturaleza eléctrica.

Puesto que el uso de robots y robots colaborativos (o «cobots») ha ido en aumento, se ha desarrollado una normativa de seguridad funcional relativamente nueva para aplicaciones industriales: la ISO 10218. El comportamiento de los cobots también se rige por la especificación técnica ISO/TS 15066.

Conceptos básicos de seguridad funcional

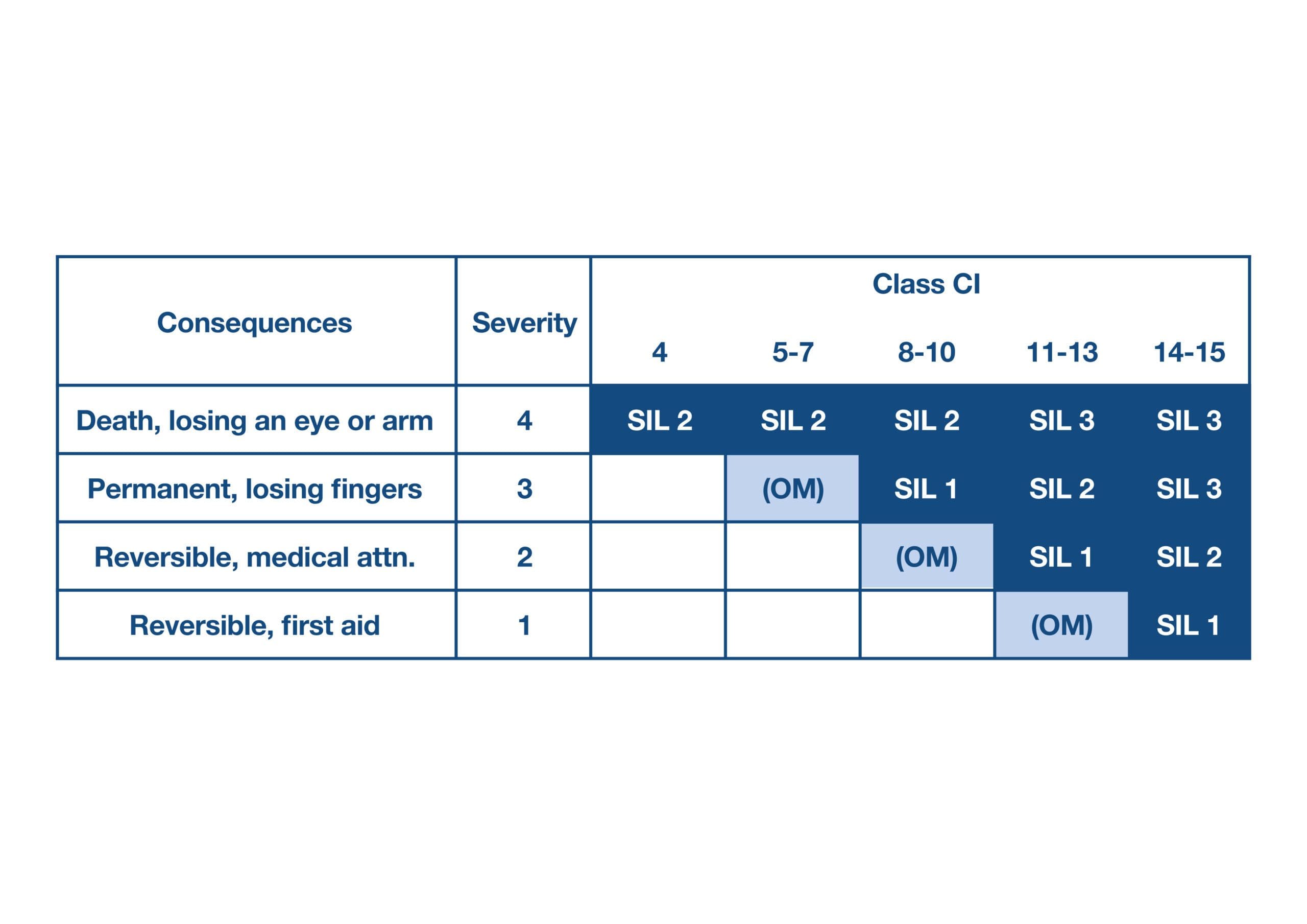

La seguridad funcional se compone de dos elementos básicos: las funciones de seguridad y la integridad de la seguridad. Una función de seguridad es una característica empleada para garantizar que la maquinaria funcione de un modo seguro. Por ejemplo, un fotodiodo detecta la presencia de un dispositivo de bloqueo que impide que un usuario acceda a una cinta en movimiento. Si el fotodiodo indica que la función de seguridad no está activada, deberá detener la cinta de inmediato. La integridad de la seguridad nos indica el nivel de certeza que tenemos de que la cinta se vaya a parar de inmediato. La norma IEC 62061 especifica cuatro niveles de integridad de la seguridad (SIL1, SIL2, SIL3 y SIL4) y estos definen cómo se minimizan los riesgos de seguridad potenciales hasta un nivel aceptable. La ISO 13849 emplea otro método con respecto a estos SIL: hay cinco niveles de rendimiento de seguridad (PL A, PL B, PL C, PL D y PL E).

La implementación de la seguridad funcional

Los sistemas integrados son la base de la mayoría de las aplicaciones de automatización industrial. Para poder cumplir con los requisitos de seguridad funcional, es necesario emplear técnicas de hardware y software. Los microcontroladores, los microprocesadores y los dispositivos de lógica programable suelen ser el dispositivo de procesamiento principal en lo referente al hardware. Cada vez es más común que los proveedores de silicio ofrezcan sensores y dispositivos de procesamiento que cuenten con elementos de seguridad funcional dentro de su propia arquitectura. Para un fabricante de equipos industriales, la incorporación de dichos dispositivos en el diseño contribuye a acelerar el proceso de desarrollo y validación. Un ejemplo de esto es MicroBlaze, un procesador «lockstep» doble de Xilinx. Una arquitectura «lockstep» se compone de dos procesadores redundantes que funcionan en silencio tras una avería («fail-silent») y que ejecutan el mismo código en paralelo y con memoria compartida.

La norma IEC 61508 establece un planteamiento formal para el diseño de software integrado, que propone métodos estructurados para el diseño, la arquitectura, la validación y la prueba como un elemento principal a la hora de incorporar funciones de seguridad funcional. La adopción de una metodología formal para la programación también es muy recomendable, pero, con la excepción de MISRA C para automoción, no hay ninguna normativa industrial o de seguridad funcional disponible. Por ejemplo, Xilinx recomienda un flujo de diseño aislado para separar las funciones de seguridad del resto de funciones.

Las aplicaciones industriales que emplean IA

La IA se utiliza en una amplia gama de aplicaciones industriales, desde el procesamiento de la visión hasta la supervisión de las vibraciones. La IA funciona con probabilidades. Por ejemplo, en una tarea de identificación de objetos, el sistema puede diferenciar entre distintos tipos de fruta. Una aplicación más avanzada sería capaz de determinar el estado de una fruta en particular, si está en su punto o si ha madurado demasiado. En cada caso, esta determinación se basará en la probabilidad de haber identificado correctamente la fruta y su estado en función de las imágenes de referencia usadas durante la fase de entrenamiento de la red neuronal.

En la primera inspección, el mundo no binario de la IA (basado en probabilidades) podría entrar en conflicto con el mundo binario de los sistemas tradicionales de seguridad (basados en hardware). La seguridad funcional básica tiene su origen en métodos de bloqueo mecánico y, aunque se utilice un procesador, siempre termina por generar una respuesta sí/no a un conjunto predefinido de riesgos.

Las normativas de seguridad funcional aplicables evidencian que es necesario identificar todos los riesgos potenciales al utilizar una máquina y, normalmente, solo en referencia al operario. Se pueden identificar los riesgos para cada fase de funcionamiento del equipo. Sin embargo, esta filosofía da por sentado que la máquina está en una posición fija en la planta, así que el número de riesgos es finito. ¿Qué pasa si la máquina se puede mover?

Otro factor que debemos tener en cuenta es lo que ocurre si el equipo se encuentra en un estado no identificado previamente que pueda suponer un riesgo para el usuario. Por ejemplo, unos rodamientos se pueden gastar, lo que significa que el alcance físico de una herramienta peligrosa puede sobrepasar el perímetro de seguridad.

Cómo afrontar un aumento exponencial en el número de riesgos potenciales

Los diseñadores de vehículos autónomos saben que el número de riesgos potenciales cuando un vehículo está dirigido de forma automática y con velocidad en un entorno urbano es tan grande que no se puede cuantificar. Los sistemas de IA emplean subsistemas de detección por visión, LiDAR y RADAR, y estos se convierten en los ojos del sistema automático de conducción. En conjunto, las funciones de detección están continuamente analizando los riesgos potenciales, las pistas visuales, los peatones, los objetos que hay delante en la carretera o los semáforos. La seguridad funcional se centra en la fiabilidad y la integridad de los sistemas que dirigen el coche. La redundancia de los sistemas y los procesadores «lockstep» dobles y triples son imprescindibles.

La seguridad funcional industrial basada en la IA

¿Será la IA la base de la seguridad funcional en la industria? Sí, la IA puede aprender a adaptarse a un entorno de producción cambiante y ya se utiliza en aplicaciones de mantenimiento predictivo, donde, por poner un ejemplo, los cambios en las características de vibración indican un posible desgaste o distintos estados de carga del motor. El estado de los equipos es extremadamente importante para la seguridad funcional, lo que explica el uso de la IA para monitorizar el estado del equipo y los riesgos de seguridad. La IA también puede aprender al observar los distintos patrones del operario y al monitorizar constantemente la ubicación y el movimiento de los compañeros humanos. Además, solo la IA tiene la capacidad de comprender volúmenes inmensos de datos, adaptarse a ellos e integrarlos.

La clave: la verificación del diseño

La seguridad funcional basada en la IA aportará multitud de nuevas funciones para la gestión de la seguridad y la identificación de riesgos en el mundo de la automatización industrial. A su vez, esto significa que es extremadamente importante adherirse a la verificación del diseño del hardware y a las arquitecturas y metodologías formales del desarrollo del software. Es imprescindible que los sistemas cumplan con las normas de seguridad establecidas, y la industria de los semiconductores puede ser de gran ayuda en este sentido. Los proveedores de silicio son muy conscientes de que la gente depende de sus productos, y muchos están poniendo en marcha herramientas de desarrollo para la seguridad funcional.