Propiedades y ventajas: por qué polímero para condensadores

Autor: Julio GÁLLEGO LÓPEZ, Ingeniero de aplicaciones de campo en Rutronik

El uso de condensadores de polímero en circuitos electrónicos mejora el rendimiento, la fiabilidad y la durabilidad, lo que los convierte en una opción popular en la electrónica moderna.

Los condensadores de polímero ganaron popularidad en la década de 2000. Se han utilizado principalmente en equipos electrónicos en los que son esenciales un alto rendimiento y fiabilidad. Entre sus principales aplicaciones están las placas base de ordenadores, la electrónica médica, aeroespacial, de consumo e industrial y la electrónica del automóvil. En la electrónica del automóvil, los condensadores híbridos de polímero están en auge. Los AEC-Q200 se utilizan en unidades de control de motores, sistemas de info-entretenimiento y otros componentes críticos que requieren una fuente de alimentación estable y alta fiabilidad.

Tecnología de polímeros

Los condensadores de polímero son un subconjunto de los condensadores electrolíticos. El término «condensadores electrolíticos» se deriva del uso de una película de óxido formada electroquímicamente en la superficie del electrodo, que actúa como dieléctrico. Varios metales, como el aluminio (Al), el tantalio (Ta), el niobio (Nb), el titanio (Ti), el circonio (Zr), el hafnio (Hf) y otros, pueden formar un óxido fino y altamente aislante. Sin embargo, sólo tres metales -aluminio, tantalio y niobio- se utilizan actualmente en la práctica.

La película de óxido formada en la superficie del electrodo se convierte en aislante eléctrico y funciona como dieléctrico sólo cuando el electrodo sobre el que se forma sirve de ánodo. Por lo tanto, los condensadores electrolíticos son, en principio, condensadores de polaridad.

Existen dos tipos principales de condensadores de polímero, los de electrolito de aluminio y los de tántalo, que se analizarán en las secciones siguientes. En los condensadores de aluminio también se utilizan polímeros conductores para sustituir al electrolito húmedo. Estos condensadores tienen una resistencia equivalente en serie (ESR) mucho menor y no se secan con el tiempo. Las principales aplicaciones de los condensadores de polímero son la conversión/desacoplamiento CC-CC y las aplicaciones de distribución de energía en automoción.

Condensadores electrolíticos de aluminio

Los condensadores electrolíticos de aluminio son condensadores polarizados en los que el ánodo y el cátodo son de aluminio. Pueden tener un electrolito húmedo, un polímero conductor sólido o un electrolito híbrido (húmedo y polímero conductor sólido). Si estos condensadores están polarizados, no deben utilizarse en presencia de polarización inversa.

En los condensadores electrolíticos de aluminio, ambos electrodos son de aluminio. El ánodo de aluminio está separado del electrolito húmedo por una capa de óxido, que es una lámina de papel saturada con el electrolito húmedo. Los distintos tipos de electrolitos potencian la oxidación, funcionan a rangos de temperatura más elevados y absorben los gases que puedan formarse internamente. La otra placa de aluminio, que sirve de cátodo, también está presente. La robustez de la lámina de aluminio del ánodo depende de si el condensador debe soportar tensiones más elevadas.

La construcción del condensador de polímero es sorprendentemente similar. Consta de un ánodo y un cátodo, ambos de papel de aluminio. El dieléctrico es una capa de óxido de aluminio (Al2O3) que actúa como aislante entre el ánodo y el polímero conductor. Una capa no conductora (papel, película u otro material aislante) se coloca entre el polímero conductor, formando dos capas de polímero conductor. Por último, se lleva a cabo un proceso de secado y envejecimiento de hasta 8 horas.

Los condensadores híbridos de polímero de aluminio combinan las características de los condensadores electrolíticos de aluminio tradicionales y de los condensadores de polímero, aprovechando las ventajas de cada tipo. El dieléctrico es una mezcla de electrolito líquido y polímeros conductores. El electrolito líquido ayuda a mejorar el rendimiento a frecuencias más bajas y aumenta la capacitancia total.

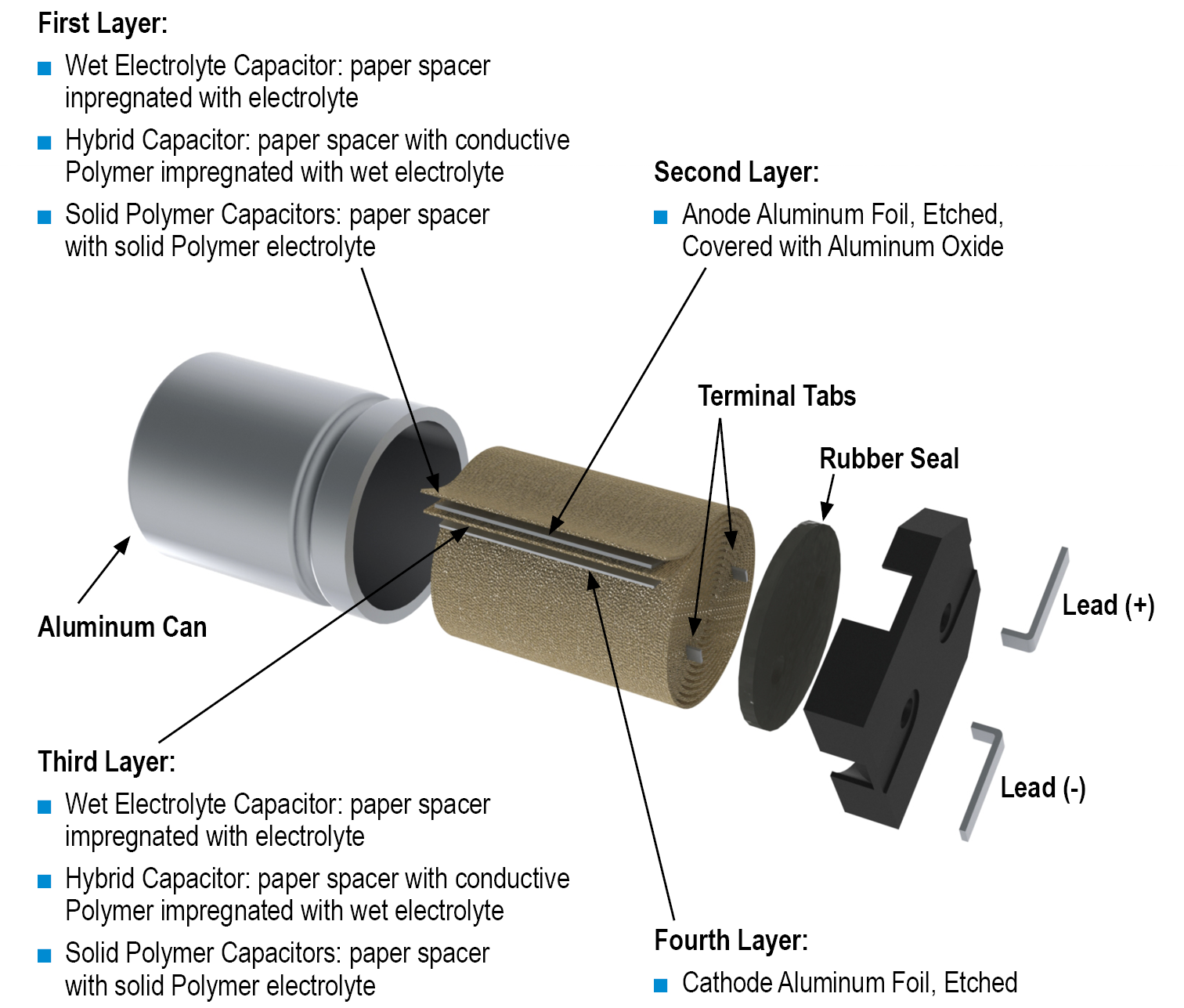

La figura 1 muestra las similitudes y diferencias en la construcción de los distintos tipos de condensadores de polímero.

Figura 1: Similitudes y diferencias en la construcción de condensadores poliméricos (Fuente: Kemet)

El proceso de autorreparación mantiene el rendimiento y prolonga la vida útil

En la capa de óxido de Al pueden formarse pequeños defectos como agujeros, microfisuras o zonas de ruptura dieléctrica debido a la tensión eléctrica, los ciclos térmicos o la tensión mecánica. Estos defectos crean vías para la corriente de fuga que pueden degradar el rendimiento del condensador. Cuando un defecto provoca un aumento de la corriente de fuga, el área localizada alrededor del defecto se calienta. La capa de polímero conductor reacciona a este calor. El calor puede hacer que el polímero pierda temporalmente su conductividad en el área localizada, aislando eficazmente el defecto. El calor también promueve la regeneración de la capa dieléctrica de alúmina en el lugar del defecto. Esto puede ocurrir por oxidación del aluminio expuesto en el lugar del defecto, donde el aluminio reacciona con el oxígeno (a menudo del polímero o del medio ambiente) para formar nueva alúmina. El efecto combinado de la reacción del polímero y la regeneración del óxido sella el defecto y restaura la integridad dieléctrica. Al sellarse el defecto, la corriente de fuga disminuye y el condensador reanuda su funcionamiento normal. En los condensadores híbridos, la presencia del electrolito líquido mejora el proceso de autocuración al permitir que la capa de óxido de aluminio se reforme con mayor eficacia. Ambos tipos de condensadores se basan en estos mecanismos de autocuración para mantener el rendimiento y prolongar la vida útil.

En la Tabla 1 se enumeran los principales impulsores de los distintos condensadores de polímero de aluminio.

| Principales

factores |

Condensadores electrolíticos húmedos de aluminio | Condensadores de polímero de aluminio | Condensadores híbridos |

| Vida útil | Disminuir la temperatura 10 °C duplica la vida útil | La vida útil se multiplica por diez cuando la temperatura desciende 20 °C | Se calcula del mismo modo que para el condensador electrolítico húmedo |

| Tensión de reducción | El “derating” no es necesario, pero puede aumentar la vida útil los condensadores electrolíticos húmedos pueden funcionar entre el 70 y el 80 % de la tensión nominal, mientras que los híbridos y los electrolíticos sólidos pueden funcionar entre el 80 y el 90 % de la tensión nominal. |

||

| Tensión nominal | Tensiones nominales de hasta 450 V; condensadores electrolíticos de aluminio de alta tensión disponibles con tensiones nominales que pueden alcanzar o incluso superar los 600 V. | Tensiones nominales de hasta 63 V, versiones de hasta 100 V disponibles; la tendencia es hacia tensiones nominales más altas.

|

Versiones disponibles hasta 125 V |

| DC BIAS | Sin influencia de DC-BIAS | ||

| ESR | ESR típica hasta 20 mΩ; tendencia a la disminución de la ESR. | ESR ultrabaja, hasta 5 mΩ | Entre húmedo y sólido, ESR de unos 11 mΩ. |

| Corriente de rizado | No es la mejor capacidad; . | Muy buena capacidad de ondulación gracias a su baja ESR | Buena capacidad |

| Vibración | Buen comportamiento ante las vibraciones | Los condensadores electrolíticos de aluminio con polímero sólido son más rígidos y menos capaces de absorber las vibraciones, por lo que son más susceptibles de sufrir daños mecánicos en entornos de altas vibraciones. Algunos fabricantes de ofrecen series reforzadas diseñadas para soportar altas vibraciones. | |

| Temperatura | Temperatura máx. hasta 105 ° C, disponibles versiones con temperatura máx. hasta 125 C °

|

Temperatura máxima hasta 125 C ° | Tendencia a aumentar la temperatura hasta 150 °C para prolongar la vida útil |

| Estabilidad de la capacitancia en función de la temperatura y la frecuencia | Características de alta frecuencia deficientes; la capacitancia cae significativamente a 20 kHz; sensible a los cambios de temperatura |

Mejor rendimiento en alta frecuencia; capacitancia estable en una gama de frecuencias; la capacitancia cae significativamente a 1 MHz; buenas características de temperatura |

|

| Corriente de fuga

|

Los condensadores electrolíticos de aluminio presentan una mayor corriente de fuga en comparación con otras tecnologías como los MLCC y los condensadores de plástico. La corriente de fuga de un condensador electrolítico suele venir especificada por el fabricante y puede calcularse mediante la fórmula empírica:

IL= K * C * K: proporcionada por el fabricante C: Capacitancia (F o µF) V: aplicada Las fichas técnicas de los fabricantes proporcionan información precisa sobre la corriente de fuga, aunque la fórmula exacta y las constantes pueden variar de un fabricante a otro. |

||

Tabla 1: Principales factores de diversos condensadores de polímero de aluminio

Condensadores electrolíticos de tántalo

Los condensadores de tántalo son condensadores polarizados que utilizan un electrolito sólido como el dióxido de manganeso (MnO₂) o un polímero conductor. Sin embargo, hay que tener cuidado al aplicar polarización inversa a este tipo de condensadores. Las propiedades más notables del tántalo son su alta ductilidad, su alta resistencia a la corrosión, su alto punto de fusión (3.020 °C), su alta resistencia al calor y al desgaste y su alta biocompatibilidad. Los condensadores de tántalo pueden sustituir a los condensadores MLCC (condensadores cerámicos multicapa) en determinadas aplicaciones, siempre que se cumplan unos criterios de aplicación específicos

Condensadores de tantalio sólido

Los condensadores sólidos de tántalo (Ta) utilizan dióxido de manganeso como cátodo debido a sus propiedades autorregenerativas. Cuando se producen defectos en el dieléctrico, éste se vuelve no conductor. El tántalo está separado del dióxido de manganeso por una capa de óxido llamada pentóxido de tántalo (Ta₂O₅). Cuando esta capa se reduce, el dióxido de manganeso oxida el tántalo, formando una nueva capa de óxido. Como resultado, estos condensadores presentan una fiabilidad excepcional con una vida útil prácticamente infinita.

El proceso de autocuración puede liberar oxígeno, lo que en casos extremos puede provocar una combustión. No obstante, los condensadores de tántalo son muy adecuados para aplicaciones que requieren un funcionamiento a temperaturas más elevadas.

En estos condensadores, la superficie conductora afecta significativamente a la capacitancia (directamente proporcional), mientras que el grosor del dieléctrico afecta inversamente a la capacitancia. A pesar de su delgadez, los condensadores de tántalo son robustos (ruptura dieléctrica: 470 V/mm), lo que permite aplicaciones de voltaje relativamente alto.

| VR | Espesor dieléctrico (nm) | |

| Ta | MLCC | |

| 2 | 20,7 | 600 |

| 4 | 27,6 | 600 |

| 6 | 36,8 | 600 |

Tabla 2: Comparación del espesor dieléctrico entre condensadores de tántalo (Ta) y MLCC

La tabla 2 muestra una comparación del grosor del dieléctrico entre los condensadores Ta y MLCC. En particular, los condensadores MLCC requieren una superficie y un tamaño mayores para lograr una alta capacitancia debido a su dieléctrico más grueso.

Polímero conductor sólido de tántalo

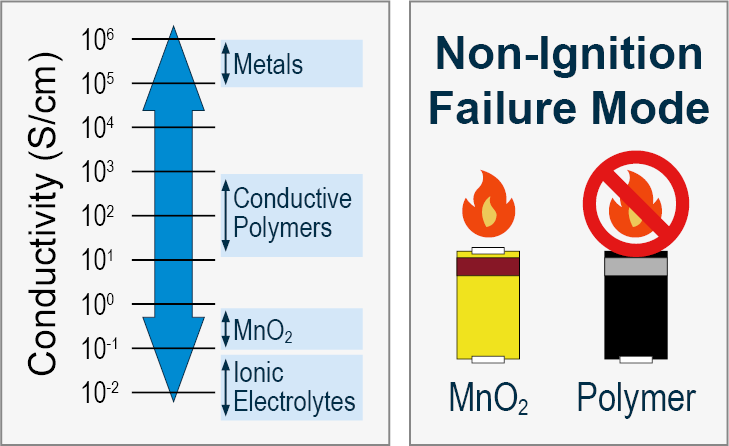

Los polímeros conductores empezaron a sustituir al MnO₂ en los condensadores de tántalo a mediados de la década de 1990 debido a la mayor conductividad de estos polímeros, que se traduce en una resistencia serie equivalente (ESR) significativamente menor. La transición del MnO₂ a los polímeros conductores ofrece varias ventajas notables, una de las cuales es el mecanismo de autorreparación.

Si se produce una ruptura dieléctrica durante el funcionamiento (que da lugar a un cortocircuito o a una vía de fuga), la alta densidad de corriente en el lugar del defecto provoca un calentamiento localizado. Este calor hace que el polímero conductor se oxide, convirtiéndolo en no conductor y sellando eficazmente el defecto. Esta oxidación restaura las propiedades aislantes, evitando nuevos fallos y permitiendo que el condensador siga funcionando. En particular, estos condensadores se consideran más seguros porque su proceso de autocuración no genera oxígeno, lo que minimiza el riesgo de inflamación, como se muestra en la figura 2. Las principales aplicaciones son los convertidores de tensión de carril CC-CC. En la Tabla 3 se enumeran los principales impulsores de los distintos condensadores de tántalo.

Figura 2: Ventajas de los condensadores de polímero de Ta: La conductividad del polímero de Ta es superior a la del MnO2, y además el polímero no es inflamable. (Fuente: Kemet)

| Principales

factores |

Tántalo MnO2 | Polímero de tántalo |

| Tensión de reducción | Requiere una tensión de “derating” de aprox. el 50% | 10 % aplicado Tensión inferior a 10 V

20 % aplicado Tensión superior a 10 V |

| Comportamiento de la frecuencia | No funcionan bien a altas frecuencias; la capacitancia cae significativamente a 10 kHz. | Buenas características a altas frecuencias, especialmente alrededor de 100 kHz; si se requiere rendimiento a 1 MHz, los MLCC son la mejor opción |

| Mecanismo de desgaste / vida útil | Vida útil ilimitada sin envejecimiento | El material del cátodo se desgasta debido a la humedad y la oxidación. Como resultado, los componentes se degradarán gradualmente con el tiempo. La única forma de evitar esta degradación es utilizar envases herméticos. |

| Volumen de capacitancia y eficiencia de la densidad energética | Maximizan la capacitancia por volumen y la densidad de energía; consiguen mayor capacitancia en volúmenes más pequeños y a voltajes más altos que otras tecnologías. | |

| ERS, corriente de rizado y corriente de fuga

|

El polímero tiene una ESR significativamente menor que el MnO₂, lo que le permite manejar corrientes de rizado elevadas. Sin embargo, tanto el polímero de tántalo como el MnO₂ tienen corrientes de fuga más altas que otras tecnologías. Los condensadores de tántalo no son adecuados cuando una corriente de fuga baja es esencial para el máximo rendimiento de la batería | |

| Robustez y ruido piezoeléctrico | No se agrieta al doblarse, similar a; sin ruido piezoeléctrico | |

Tabla 3: Claves de los distintos condensadores de tantalio

Puntos débiles del polímero de tántalo

Los condensadores de polímero de tántalo ofrecen varias ventajas sobre los condensadores electrolíticos tradicionales, lo que los hace deseables para diversas aplicaciones. Sin embargo, presentan algunos inconvenientes y no pueden utilizarse en todos los escenarios.

No se recomienda el uso de condensadores de polímero para frecuencias cercanas o superiores a 1 MHz, temperaturas superiores a 150 °C o cuando la duración máxima de la batería dependa de una corriente de fuga baja.

Los condensadores de polímero no son adecuados si la tensión es superior a 48 V CC, la aplicación requiere ESR ultrabaja (<< 4 mΩ), capacitancia baja (< 0,68 µF) o polarización inversa.

Conclusión

Los condensadores de polímero ofrecen una ESR baja, gran estabilidad y fiabilidad, alto manejo de la corriente de rizado, mayor seguridad, mejor rendimiento a baja tensión y mejores características de frecuencia. El uso de condensadores de polímero en circuitos electrónicos mejora el rendimiento, la fiabilidad y la durabilidad, por lo que son una opción popular en la electrónica moderna.