“Utilizar LabVIEW y las otras herramientas de software permite la integración de las características principales de este banco de ensayos (interfaz hombre-máquina, comunicación con el PLC, adquisición de datos y gestión de base de datos) en un único entorno de desarrollo ahorrando tiempo y dinero”Kepa Garmendia, IK4-TEKNIKER»

El Reto

El fabricante de coches AUDI AG solicita a IK4-TEKNIKER el diseño y construcción de un banco de ensayo de fatiga térmica para probar los parámetros de los materiales y procesos que influyen en el ciclo térmico de troqueles utilizados en los procesos de die casting de alta presión. El banco de pruebas lleva a cabo miles de ciclos de calentamiento/ enfriamiento durante una prueba.

La Solución

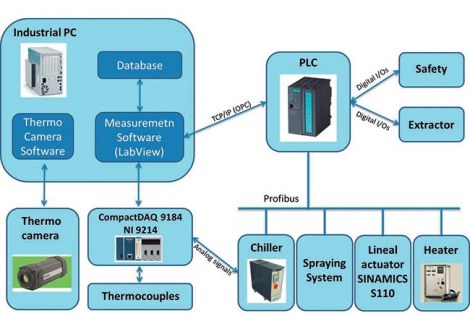

La configuración de hardware de control se muestra esquemáticamente en la imagen 1. La propuesta es llevar a cabo el control del banco de pruebas por un PLC y para realizar la medición y registro de datos de proceso utilizar una aplicación de LabVIEW en un PC industrial. Las Temperaturas del espécimen se medirán con un cDAQ 9184 y un módulo NI 9214 con una tasa de muestreo de 100 Hz. Introducción IK4-Tekniker es especialista en Mecatrónica y Tecnologías de Fabricación, y su larga experiencia en el diseño de banco de ensayos y fabricación lo convierten en un gran aval para enfrentar el desafío presentado.

Descripción del banco de ensayos

Este equipo fue diseñado para realizar ciclos de calentamiento/enfriamiento automatizados en una placa espécimen. Durante los ciclos de test se monitoriza la temperatura dentro de la placa espécimen. La placa espécimen a ensayar es una pieza de fundición de acero en forma de cubo que se coloca en la estructura de actuador lineal del banco de ensayos. Este se desplaza desde la zona de calentamiento del banco de ensayos a la zona de enfriamiento completando así un ciclo de operación. El sistema está compuesto por diferentes subconjuntos:

• Sistema de refrigeración (refrigerador y sistema de pulverización). Enfrían la placa espécimen durante los ciclos. El refrigerador es un sistema de refrigeración que regula el valor medio de la temperatura de la placa espécimen durante el ciclo de test y el sistema de pulverización está compuesta por válvulas, tubos y boquillas cuya función es realizar el enfriamiento de la placa espécimen al rociar una mezcla de aire comprimido y agua.

• Sistema de calentamiento. Está compuesto por un inductor y un generador para calentar la placa espécimen durante los ciclos.

• Sistema de extracción de Vapor. Cuando el sistema de pulverización enfría la placa espécimen, debido al contraste de temperatura, se crea vapor y este extractor es para llevar este vapor fuera de la cámara.

• Sistema de control. Monitorización y controlar de señales.

• Unidad de avance lineal. El movimiento de placa espécimen de la zona de calentamiento a la zona de enfriamiento se realiza mediante una unidad de avance lineal que está compuesto por una guía lineal y un servomotor. El agua utilizada para la pulverización se toma de un tanque a presión y, por otra parte, el agua sobrante se recoge en un depósito de agua.

Arquitectura del sistema de control

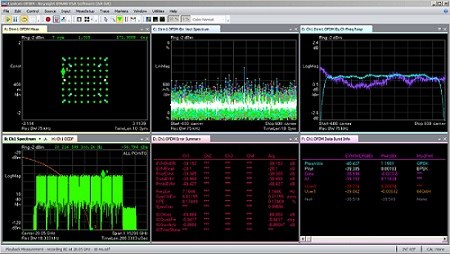

Las mediciones, control y gestión de bases de datos son creadas por una aplicación desarrollada en LabVIEW 2014 e instalado en un PC industrial. Esta aplicación se conecta a un PLC Siemens usando servidores NI OPC 2013 y el Datalogging and Supervisory Control Module, además de un cDAQ 9184 con el módulo de termopares NI 9214. Esta aplicación realiza las siguientes funciones:

• Interfaz hombre-máquina. Con este software el operador tiene una visión general del banco de ensayos, y tiene el control de cada subconjunto individual en modo manual.

• Configuración de los procesos a través de recetas, ejecución y gestión de procesos automatizados: definición de los parámetros de una base de datos MS SQL Server junto con otros parámetros del proceso típico tales como temperatura máxima, temperatura mínima, etc.

• Gestión de alarmas.

• Consultas y exportación de datos de la base de datos. El operador tiene la posibilidad de consultar la base de datos utilizando diferentes tipos de filtros para obtener y exportar los datos almacenados para diferentes ciclos de calentamiento y enfriamiento a un archivo de Excel. Cada fase del proceso, como la potencia de calentamiento y la duración, las presiones de pulverización, las velocidades de los actuadores lineales, etc.

• Registro de las temperaturas de la placa espécimen. El software y el módulo cDAQ adquieren 10 señales de termopar en la placa espécimen, y 2 señales de temperatura en el refrigerador a una tasa de muestreo de 100 Hz. En cada ciclo de calentamiento/enfriamiento, todas las señales de los termopares se almacenan en una base de datos MS SQL Server junto con otros parámetros del proceso típico tales como temperatura máxima, temperatura mínima, etc.

• Gestión de alarmas.

• Consultas y exportación de datos de la base de datos. El operador tiene la posibilidad de consultar la base de datos utilizando diferentes tipos de filtros para obtener y exportar los datos almacenados para diferentes ciclos de calentamiento y enfriamiento a un archivo de Excel.