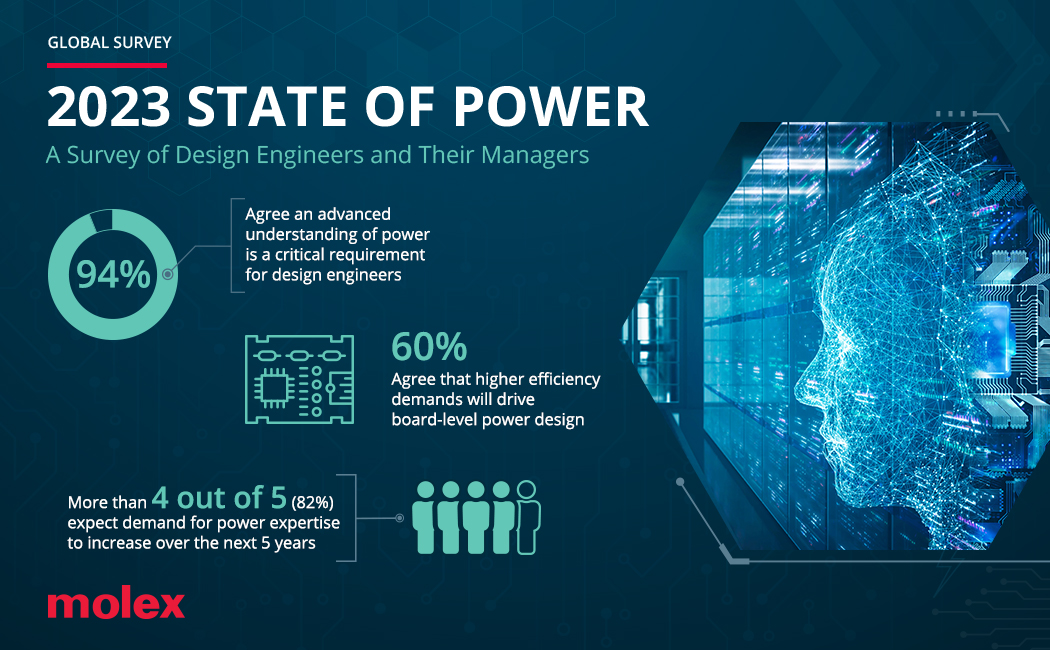

La alimentación de los actuales sistemas electrónicos se ha convertido en un ejercicio complejo. Una alimentación estable y eficiente con los niveles correctos es la base sobre la cual se asientan todos los demás parámetros relacionados que definen las prestaciones. Se considera que cumplir unas especificaciones cada vez más exigentes y unas pérdidas de potencia cada vez menores exige conocimientos más especializados. Quienes trabajan en el ámbito de la potencia son conscientes de que tendrán que afrontar serios problemas y prevén la necesidad de más recursos de ingeniería para que los ingenieros de sistemas de alimentación estén mejor cualificados y tengan más experiencia, así como de nuevos enfoques relacionados con la arquitectura y la implementación del diseño del sistema de alimentación. No todas las áreas de aplicación presentarán las mismas dificultades, pero es obvio que el diseño de la fuente de alimentación exige unos conocimientos que resultan fundamentales, sea cual sea el producto final.

Búsqueda de opiniones en el mundo real

Con este telón de fondo, Vicor ha encargado un estudio entre los ingenieros de sistemas de alimentación con el fin de conocer sus inquietudes y prioridades. Se ha realizado de forma “ciega” sobre una audiencia independiente respecto a la base de clientes de la propia compañía para asegurar que el resultado sea auténtico. Una posición elevada dentro de la lista correspondió a cumplir los objetivos de rendimiento (75% de los entrevistados) y un 80% de ellos reconocieron que tienen problemas para cumplir los plazos de finalización de un diseño. Quizás no sea una sorpresa para quienes trabajan en este ámbito que la propia noción de “especialista en sistemas de alimentación” sea en parte inexacta y que quienes se describen así sean más bien escasos: un 70% de las personas entrevistadas señalaron que ocupan menos de la mitad de su tiempo en el diseño de potencia.

El estudio también indicó que los responsables de contratar a ingenieros de sistemas de alimentación encuentran dificultades a la hora de cubrir los puestos vacantes. El estudio muestra pocos indicios de que se haya vuelto imposible diseñar un sistema de alimentación de forma “convencional”. Desde luego no hay escasez de componentes en el mercado y todos ellos prometen elevados niveles de prestaciones. Esto no hace sino sumarse al dilema de cómo aprovechar unos recursos exiguos; por ejemplo, ¿debería in tentar el jefe de un proyecto lograr una eficiencia porcentual algo mayor encargando a un ingeniero que aplique la tecnología más avanzada, o bien recurrir a técnicas ya conocidas? “Aplicar las mejores prácticas/ nuevas tecnologías en el diseño de potencia” aparece en la lista como objeto de preocupación para el 65% de los entrevistados.

Cambios sobre la marcha, una gran preocupación

Sin embargo, en lo más alto dentro de las cuestiones a las que se enfrentan los diseñadores de sistemas de alimentación se encuentran los cambios en las especificaciones durante, e incluso en una fase muy avanzada, del proceso de diseño. Cerca del 87% de las personas entrevistadas dijeron que les costaba asumir tales cambios en el diseño, que complican aún más la entrega del proyecto a tiempo y dentro del presupuesto. Los cambios se deben a menudo a factores técnicos, especialmente cuando al inicio del proyecto no se conoce con exactitud la potencia asignada, se cambian las cargas o se añaden restricciones en la gestión térmica debido a limitaciones de espacio. Es aconsejable empezar el diseño de potencia lo antes posible: los días en que eran la última tarea del proyecto han pasado a la historia. No obstante, esto hace que el proceso sea vulnerable a posibles cambios. El mercado externo y la competencia también pueden provocar que se revisen las especificaciones. Un sistema de alimentación diseñado “desde cero” puede carecer de la flexibilidad necesaria cuando sus diseñadores deben adaptar cambios en una fase avanzada de evolución del producto final. La revisión puede exigir nuevos semiconductores de potencia o circuitos integrados controladores; incluso en el caso de que los principales componentes sigan siendo los mismos, es posible que el sistema de alimentación funcione con diferentes valores de tensión, corriente y potencia, y cada aspecto de sus prestaciones deberá ser comprobado de nuevo.

Diseño de potencia con componentes modulares a nivel de función

Vicor ofrece una solución avanzada en este sentido por medio de su metodología PCDM (Power Component Design Methodology). Esta metodología de diseño de sistemas de alimentación puede proporcionar a los ingenieros una forma no solo de simplificar el diseño de sistemas de alimentación en primera instancia, sino también de adaptar cambios en las especificaciones sin que ello provoque retrasos significativos. PCDM utiliza componentes de potencia fácilmente intercambiables que desempeñan diversas funciones en el sistema de alimentación para varios niveles de potencia. Sus niveles de prestaciones están garantizados y los cambios se pueden añadir de manera rápida y sencilla, bien sea cambiando el punto de funcionamiento de un módulo determinado o cambiándolo por otro.

Power System Designer (PSD)

Toda la metodología se basa en Power System Designer (PSD) de Vicor, una potente y sencilla herramienta en línea que permite a los ingenieros introducir las principales especificaciones de su sistema de alimentación. Esta herramienta ofrece la posibilidad de elegir entre varias arquitecturas y componentes de potencia en función de la menor densidad, la máxima eficiencia, el menor número de componentes y el coste más bajo. Los ingenieros pueden seleccionar a continuación cuál de estos sistemas cubre sus necesidades y luego simular su diseño mediante otras herramientas disponibles a través de Internet. Un diseñador que se embarque en el diseño de un nuevo sistema de alimentación solo tiene que introducir los principales parámetros de entrada y salida en Power System Designer para generar un diseño completo. El uso de componentes de potencia probados y herramientas en línea aumenta el grado de confianza en el diseño del sistema de alimentación y facilita mucho el cálculo previo del tamaño y las prestaciones de los sistemas de alimentación desarrollados con este método, así como el cambio automático del diseño si es preciso adaptarse a nuevos parámetros de prestaciones. Se ofrecen a continuación ejemplos del mundo real de ingenieros que utilizan PCDM.

Robótica

Un diseño especialmente difícil correspondía a un robot especializado que las fuerzas de seguridad emplean para la inspección y desactivación remota de objetos sospechosos. Para un equipo que debe ser transportado fácilmente allí donde se necesite, y que pueda introducirse en espacios reducidos, cuanto más pequeño y ligero sea el robot, mejor podrá funcionar. A esta lista de requisitos se sumó la necesidad de alimentación desde la red eléctrica de CA, si está disponible, o bien de baterías internas o externas; es decir, a 115/230 VCA o 12/24 VCC. En este caso el equipo de desarrollo estaba formado por especialistas en varios aspectos del diseño del sistema robótico, pero carecían de la amplia experiencia necesaria para implementar el diseño de un sistema de alimentación. La Figura 2 muestra su solución inicial. Cuando se utiliza la entrada de CA, la combinación de AIM/PFM constituye un convertidor CA/CC aislado con una corrección del factor de potencia (power factor correction, PFC) que suministra una salida de 24 VCC. Como alternativa, la alimentación de 24 VCC se obtiene de las baterías a través de un bloque de filtrado. El filtrado de ruido es una función importante ya que es posible que el robot funcione en un entorno con ruido eléctrico y es fundamental que ese ruido, que puede afectar al funcionamiento, no llegue hasta el microcontrolador y la circuitería de control.

Cuando se alimenta desde CA, los módulos AIM/PFM proporcionan este filtrado. El módulo DCM convierte y reduce la tensión de 24V a 12 VCC que alimenta directamente los motores del robot; dos módulos reguladores de conmutación a tensión cero (Zero Voltage Switching, ZVS) generan 3,3 y 5 V eficientemente para alimentar los circuitos de control de robot. Este diseño no solo ofrece la arquitectura de un sistema de alimentación robusto y flexible, sino que también reduce enormemente el tamaño y el peso del sistema de alimentación. La solución ocupa una superficie de tan solo 66,8 cm² y el uso de los componentes modulares seleccionados por la herramienta PSD facilita simplifica mucho el diseño. Las otras herramientas de simulación en línea aportaron la confianza de que todo el sistema funcione dentro de los parámetros del diseño con una buena eficiencia en su conjunto (80%).

Instrumentación científica

En otro proyecto reciente, un equipo de diseño que desarrollaba instrumentación científica descubrió que gracias a la metodología PCDM no solo logró optimizar el sistema de alimentación, sino que también se adaptaban con más rapidez los cambios en las especificaciones. El producto desarrollado se basaba en dos sensores para realizar medidas de análisis de AND y anteriormente se alimentaba mediante sistema de alimentación discreto refrigerado con un ventilador, el cual necesitaba suministrar 12 V, 2,5 V y 3,3 V para los sensores, así como 2,5 V y dos carriles de 3,3 V para funciones de gestión interna. La potencia total era de unos 200 W. En los estudios iniciales se había previsto recurrir a dispositivos discretos. El replanteamiento del diseño según el paradigma PCDM con la herramienta en línea PSD aportó ventajas de inmediato: el tamaño del sistema de alimentación se redujo de 161 cm² a 64 cm², un ahorro del 60%. Esto se consiguió, recurriendo a AIM, PFM y módulos de potencia reguladores reductores ZVS que permiten variar parámetros del sistema de alimentación como conversión de nivel, aislamiento y regulación. En este ejemplo, el componente AIM proporciona rectificación CA/ CC fuera de línea; el bloque PFM suministra una tensión aislada y regulada de 24 V; y los reguladores ZVS reducen de nuevo la tensión en los carriles de alimentación del punto de carga.

Demanda de más potencia

A lo largo del desarrollo quedó claro, sin embargo, que el producto debía ofrecer un rendimiento más rápido para que siguiera siendo competitiva, por lo que se decidió aumentar el número de sensores de dos a cuatro. Esto significaba duplicar corriente en los tres carriles de alimentación de los sensores y que la potencia total pasara de 200 W a 350 W, todo ello manteniendo aproximadamente igual el tamaño del sistema de alimentación. Afortunadamente, los ingenieros de esta compañía pudieron tenían a su disposición la metodología PCDM para adaptar este cambio tardío de las especificaciones. Con solo introducir el nuevo requisito en PSD, la herramienta seleccionó otros dos reguladores reductores ZVS adicionales para cada carril de alimentación, como muestra la Figura 3. Los carriles de alimentación del sensor son las tres salidas que aparecen a la derecha en el diagrama y cada regulador para estos carriles se encuentra ahora en grupos de dos en paralelo. Esto aumentó el tamaño de la solución de potencia en apenas un 6% hasta 67 cm². Una solución equivalente de tipo discreto habría necesitado 346 cm², un incremento que el sistema sencillamente no podría aceptar.

Flexibilidad: un elemento clave en el diseño del sistema de alimentación El mercado de equipos electrónicos, como los ejemplos descritos en este artículo, varía con rapidez. Esto significa que los diseñadores de sistemas de alimentación ya no pueden estar seguros de que la especificación que reciben al inicio del proyecto no vaya a cambiar; de hecho, es probable que haya que introducir cambios. La flexibilidad de adaptación a estos requisitos cambiantes ahora es un elemento clave en el diseño de un sistema de alimentación efectivo y algo que es posible gracias a enfoques modernos como la metodología PCDM.