La electrónica en tiempo real: precisión y rendimiento para los gemelos digitales en la fabricación

Autor: Mark Patrick, director de contenido técnico, EMEA, Mouser Electronics

Los gemelos digitales están transformando el sector de la fabricación. Son réplicas virtuales, en tiempo real y basadas en datos de sistemas físicos; gracias a estos, los fabricantes pueden monitorizar las operaciones, pronosticar averías en equipos y optimizar procesos de un modo que antes no era posible. El elemento básico de un gemelo digital eficaz son los datos exactos y en tiempo real, y es aquí donde entra la electrónica.

Con elementos y conceptos como los sistemas integrados, las pasarelas de Internet de las cosas (IdC) y los sensores de precisión, la electrónica es la base del ecosistema de gemelos digitales. Estos componentes obtienen, procesan y transmiten información para generar el gemelo y para crear un bucle de realimentación con el que sea posible hacer mantenimiento predictivo y poner en marcha procesos de fabricación adaptables. En este artículo, hablamos del papel esencial de la electrónica en los gemelos digitales, de cómo funcionan los componentes principales y de por qué podemos decir que la integridad de los datos es un pilar básico para lograr que la fabricación sea más inteligente y tenga un mayor nivel de resiliencia.

¿Qué son los gemelos digitales y por qué son importantes?

Un gemelo digital es una representación virtual de un sistema u objeto físico. En el mundo de la fabricación, puede tratarse de una sola máquina o de toda una línea de producción. A diferencia de las simulaciones o los modelos estáticos, los gemelos digitales son dinámicos. Están continuamente recibiendo datos del sistema u objeto real a fin de reflejar el estado, el rendimiento y el entorno actual.

Gracias a esta copia o reflejo en tiempo real, es posible lograr algunas capacidades avanzadas. Puesto que los problemas en los equipos se detectan antes de que generen averías, es posible llevar a cabo un mantenimiento predictivo. Los fabricantes pueden optimizar procesos identificando ineficacias o cuellos de botella. Al usar gemelos digitales para simular escenarios, los ingenieros pueden modelar cambios y probar la resiliencia de sistemas de un modo virtual antes de la implementación real; además, los diagnósticos a distancia facilitan la supervisión de equipos en muchas ubicaciones o en lugares a los que es difícil acceder.

Los gemelos digitales también contribuyen a crear un entorno de fabricación más ágil y dinámico. En lugar de depender de programas o previsiones desfasados, los fabricantes pueden tomar decisiones con base en datos actuales. Así se reducen los tiempos de parada, se mejora la calidad del producto y se contribuye a controlar los costes operativos.

Con los gemelos digitales, esta creación de réplicas virtuales y en tiempo real de activos físicos, los fabricantes están transformando su manera de monitorizar, mantener y optimizar las operaciones.

Los datos en tiempo real: la base de los gemelos digitales

La fiabilidad de un gemelo digital depende de la fiabilidad de los datos que recibe. A fin de reproducir con precisión el mundo físico, necesita un flujo constante de información que refleje el estado actual alrededor del objeto o sistema. En una planta de fabricación, esto incluye cosas como la temperatura, la humedad, la presión, los caudales, la vibración, el movimiento y el estado de la máquina.

La electrónica aporta las herramientas necesarias para obtener y transmitir esa información. Los sensores miden estas variables en el lugar de origen. Los sistemas integrados procesan los datos localmente y las pasarelas de IdC gestionan la comunicación entre dispositivos y plataformas digitales. El uso de todas estas tecnologías permite que el gemelo digital está siempre sincronizado con su equivalente físico.

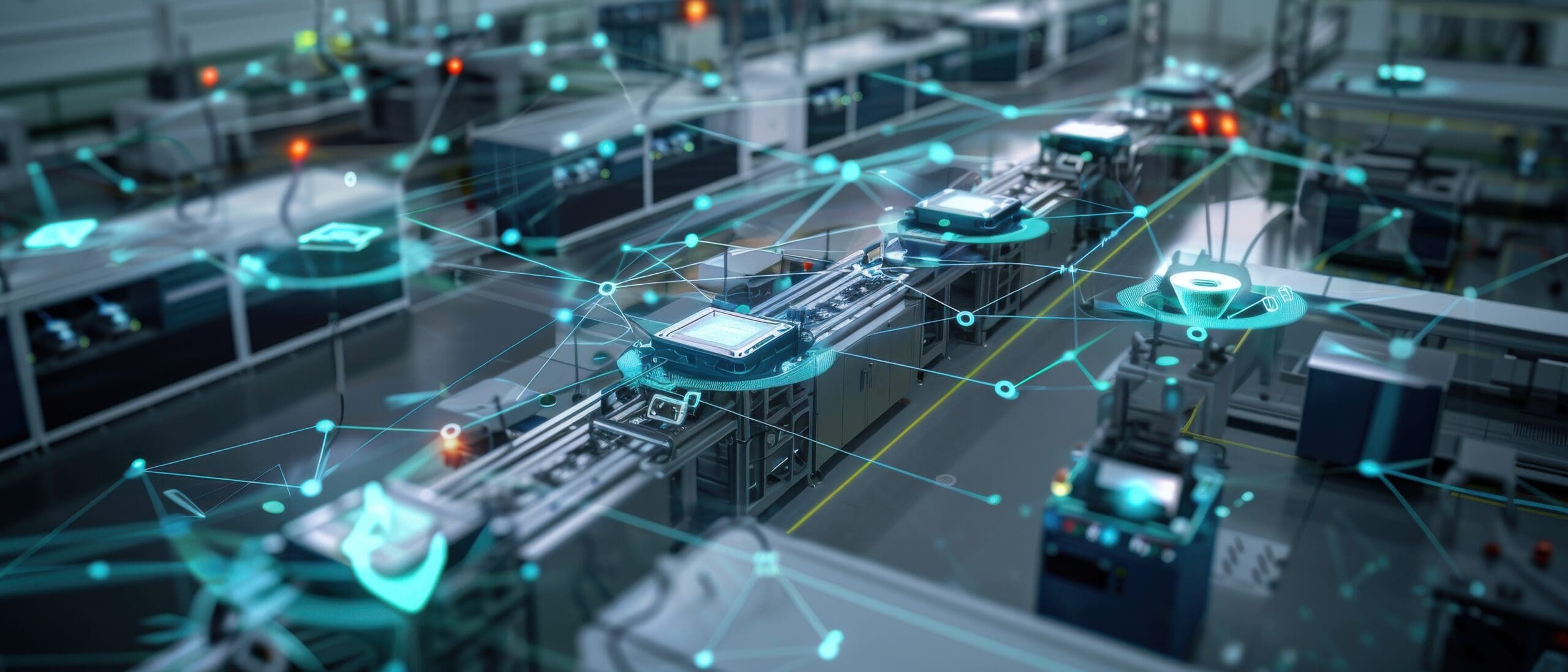

La verdadera importancia de este flujo de información reside en el bucle de realimentación continuo que genera. Cuando las condiciones cambian en la planta de fabricación, el gemelo digital refleja esos cambios en tiempo real (imagen 1). Por otra parte, la información generada por el gemelo digital, como las alertas sobre patrones de desgaste o las anomalías en el rendimiento, se puede emplear para hacer ajustes en el sistema físico antes de que surjan problemas.

Figura 1. las redes de sensores y la infraestructura del IdC forman un bucle de realimentación continuo entre los activos físicos y sus gemelos digitales (fuente: Attasit/stock.adobe.com; generada con IA)

El papel de la electrónica en un gemelo digital

El pilar fundamental de una implementación con gemelos digitales es una red electrónica extremadamente integrada que capta, procesa y transmite datos de funcionamiento. Es esencial que estos componentes sean fiables en entornos exigentes, pero también deben cumplir con algunos umbrales de calidad desde el punto de vista técnico.

Los sensores forman la primera línea de adquisición de datos. A fin de proporcionar mediciones significativas y en tiempo real, deben ser precisos, dinámicos y resistentes. En el sector de la fabricación, esto puede implicar la detección de cambios muy pequeños en la temperatura o la presión, así como identificar los primeros síntomas de vibración mecánica, ya que todos estos factores pueden indicar la necesidad de tomar algún tipo de medida.

Los sistemas integrados se encargan de procesar y comprender todos esos datos en bruto. A menudo, utilizan técnicas de computación en la periferia para filtrar, procesar y comprimir información antes de seguir transmitiéndola. Este procesamiento distribuido contribuye a reducir la latencia y a tomar decisiones más rápido y de un modo más adecuado al contexto, algo especialmente importante cuando es esencial actuar con prontitud, por ejemplo, al detectar averías o al recibir alertas de seguridad.

Las pasarelas de IdC y los módulos de comunicación son fundamentales para lograr que los datos lleguen a su destino. La plataforma del gemelo digital puede estar ubicada en las propias instalaciones o en la nube, pero, en ambos casos, la infraestructura de red debe poder gestionar actualizaciones en tiempo real con un nivel mínimo de interrupción. Los problemas de conectividad, como la pérdida intermitente de señal, las limitaciones del ancho de banda o las ciberamenazas, deben solucionarse con protocolos estrictos de seguridad y con un diseño sólido y resistente de hardware.

Por último, los sistemas deben mantener la integridad de los datos en todos los puntos de la cadena de señal. La precisión de un gemelo digital —y, por tanto, su valor— puede verse afectada, incluso, por variaciones, retrasos o pérdidas pequeñas. Por lo tanto, los ingenieros tienen ante sí el reto de seleccionar un diseño y unos componentes de altas prestaciones para obtener fiabilidad desde el principio (imagen 2).

Figura 2. una coordinación fluida entre los sensores, los procesadores integrados y los módulos de comunicación es imprescindible para mantener la precisión de un gemelo digital (fuente: Elzerl/stock.adobe.com; generada con IA)

Hardware necesario para lograr una infraestructura fiable de gemelos digitales

La eficacia de un gemelo digital siempre acabará dependiendo de los componentes con los que se conecta al mundo físico. Hay muchas soluciones de hardware con las que es posible lograr una funcionalidad completa, resistente y en tiempo real para gemelos digitales. A continuación, puede encontrar algunos ejemplos disponibles en Mouser Electronics.

La Lantronix X300 es una pasarela celular de IdC compacta diseñada para entornos industriales exigentes. Ofrece conectividad segura con redes LTE Cat 1, NB-IoT y Cat M1. Esta pasarela desempeña un papel esencial en la comunicación entre las redes distribuidas de sensores y las plataformas en la nube. Cuenta con capacidades integradas de procesamiento en la nube y puede hacer un procesamiento previo de los datos antes de la transmisión, lo que contribuye a optimizar el ancho de banda y a reducir la latencia. Es una fantástica elección para aplicaciones en las que la conectividad por cable es muy poco viable o para cuando hay que hacer un seguimiento continuo de activos móviles.

El Bourns SSD 250A es un sensor de corriente de gran precisión que se ha diseñado para monitorizar los niveles de corriente continua y pulsante. Tiene un factor de forma muy compacto y un diseño muy resistente, así que es una gran elección para aplicaciones industriales, sobre todo, cuando la monitorización de la energía es una pieza clave en el mantenimiento de los equipos y en la eficacia operativa. En el contexto de los gemelos digitales, este sensor aporta datos fiables para detectar anomalías en la energía y para analizar su uso.

El sensor Panasonic SN-GCQB1 es un dispositivo compacto y dinámico diseñado para detectar partículas y concentraciones de gas. Trabaja con tiempos de respuesta muy reducidos y un gran nivel de detección, algo imprescindible en los entornos de fabricación, donde un pequeño cambio en la calidad del aire puede afectar a la fiabilidad de las máquinas o a la uniformidad del producto. Este sensor introduce datos ambientales en el sistema del gemelo digital, lo que ayuda a identificar factores potencialmente desestabilizadores antes de que afecten a las operaciones.

En conjunto, estos componentes muestran que es esencial escoger bien el hardware si queremos obtener datos precisos y mantener la capacidad de respuesta en tiempo real de los gemelos digitales; no olvidemos que esa es la razón por la que son tan eficaces en la fabricación industrial (imagen 3).

Figura 3: La selección adecuada de los componentes permite obtener datos precisos y en tiempo real a fin de disponer de un sistema eficaz de gemelo digital (fuente: euthan/stock.adobe.com; generada con IA)

Conclusión

Con la aparición de los gemelos digitales, los fabricantes están cambiando la manera de gestionar las operaciones, llevar a cabo el mantenimiento y tomar decisiones. Sin embargo, su eficacia depende de la disponibilidad de datos precisos y actualizados, así que la electrónica es esencial.

Gracias a la incorporación de sensores de precisión, sistemas integrados y pasarelas de IdC en la infraestructura del gemelo digital, los fabricantes pueden crear sistemas dinámicos basados en datos para obtener información profunda y mejoras cuantificables. Componentes como la Lantronix X300, el Bourns SSD 250A o el Panasonic SN-GCQB1 ofrecen la fiabilidad y el rendimiento necesarios para estas soluciones de fabricación modernas.

Con la base adecuada, los gemelos digitales no solo reflejarán la realidad, sino que contribuirán a cambiarla y ayudarán así a los fabricantes a mejorar la eficacia, la resiliencia y la capacidad de adaptación.